环保型卫生陶瓷的制备研究

2019-09-04姜翠兰顾幸勇董伟霞

姜翠兰,顾幸勇,罗 婷,董伟霞

(景德镇陶瓷大学,江西 景德镇 333403)

0 引 言

黄河淤泥,是指黄河上游高原地带的黄土被冲击到河道中,随着水流而沉积在黄河中下游河岸的河道淤泥沙[1]。一直以来,这些沉积的黄河淤泥对黄河周边的生态环境造成巨大破坏,而目前并未出台较好措施[2]。近年来,随着我国墙改工作、黄河泥沙综合治理工作的开展,黄河淤泥得以逐渐被人们开发利用。目前,黄河淤泥大多运用于建筑材料中,少数用于烧制墙地砖的生产及研究[3-11]。由于黄河淤泥为脊性料,大量添加在浆料中会导致浆料稳定性差且干坯强度低,不利于注浆成型。所以,黄河淤泥沙目前尚未运用到卫生陶瓷的生产应用中。

建筑卫生陶瓷行业是资源消耗和能源消耗的大户,每年消耗了大量的优质粘土和各类矿物和燃料。2011年我国卫生陶瓷产量已经达到1.9亿件,卫生陶瓷的生产消耗了大量的原料资源,优质矿产资源越来越少,苏州土、界牌土、章村土、大同土以及现在陶瓷企业常用的广东黑泥等原料都已经枯竭或面临枯竭[12]。开发黄河淤泥制备卫生陶瓷,可以为卫生陶瓷原料来源提供更多选择。

通过选择合适的配方体系,合适的浆料分散剂,以及适用的乳浊釉,高含量黄河淤泥卫生陶瓷的制备在理论上是可行的。本文选择西矿陶土、透闪石与黄河淤泥制备该卫生陶瓷,该配方区别于传统的长石质卫生陶瓷。黄河淤泥、西矿陶土和透闪石均取自内蒙古,黄河淤泥取自黄河河道淤积粗砂,外观与普通河沙相似,熔剂组成较普通河沙更高;西矿陶土较普通黏土塑性较差,目前运用较少;透闪石为原矿,伴生相较多,且这三种原料在当地均储存充沛。透闪石富含CaO、MgO,可以为坯体提供强助熔性。透闪石物相组成中含有较多的方解石,坯体中含少量方解石可以改善因黄河淤泥中铁含量高而导致的坯体高温塑性形变。且方解石密度较小,易悬浮于浆料中,可改善该浆料因脊性料过多而导致的悬浮性不足[13]。实验证明,将透闪石引入陶瓷坯釉料中时,不仅可降低烧成温度(150-170 ℃),节省能耗,而且产品白度高、机械强度高、湿膨胀小、使用寿命长。

本论文在正交基础配方的基础上,增大黄河淤泥与透闪石的添加量,以及对原料中的透闪石进行煅烧处理,以达到提高黄河淤泥利用率、降低烧成温度、提高坯体性能的目的,最终得到一个以黄河淤泥为主要原料的环保型卫生陶瓷坯体的较好配方。因坯体颜色较深,本文还简要说明了适用该坯的乳浊釉配方。

1 实 验

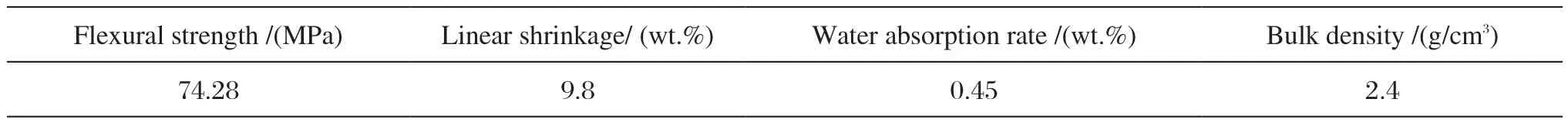

通过正交实验法得出基础配方及烧成温度。基础配方质量分数为:黄河淤泥46%,西矿陶土49%,透闪石5%,烧成温度1180 ℃。基础配方性能如表1。

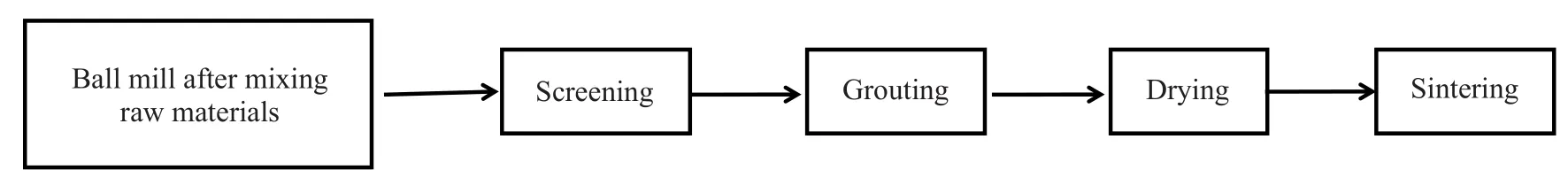

制备工艺流程图如图1。采用注浆成型工艺制样,原料混合后使用行星式球磨机球磨,球磨料球水比为1 : 2 : 0.5,即泥浆含水率为33%,转速350 r/min,球磨50 min。添加0.3wt.%三聚磷酸钠作为添加剂,浆料流动性及稳定性较优。

采用西安力创计量仪器的微机控制电子万能实验仪WDW-10测试坯体抗折强度。采用德国Bruker的XRD衍射仪D8 Adance分析坯体晶相。选用日本HITACHI的SU8010型场发射扫描电镜来观察坯体断面结构。

2 结果与分析

2.1 原料分析

如表2和图2,黄河淤泥主要为石英矿物,由于黄土中携带有长石,所以黄河淤泥也携带少量K、Na长石。黄河淤泥含粘土量较少,整体显示为脊性料。西矿陶土主晶相为高岭石,并含有一定量的石英和白云母,是坯体中Al化合物的主要来源,为粘土类矿物。透闪石矿晶相较为复杂,主晶相为透闪石,伴生有方解石、石英、白云石和少量高岭石。结合透闪石的化学组成与物相组成,计算出各物相质量百分比为:透闪石41.3wt.%,白云石28.5wt.%,方解石18wt.%,高岭石6.7wt.%,其他5.5wt.%。其中方解石和白云石烧成过程中分解产生CO2,透闪石和高岭石烧成过程中分解产生H2O,导致透闪石烧失达到23%。透闪石主要为熔剂型矿物,主要靠大量的钙、镁化合物发挥强助熔作用。

2.2 黄河淤泥添加量对坯体的影响

为探讨黄河淤泥更高的添加量,设计实验为:保持陶土添加量为49 g,透闪石添加量为5 g,在正交最佳基础上提高黄河淤泥添加量分别为51 g,56 g,61 g,66 g。烧成温度为1180 ℃。

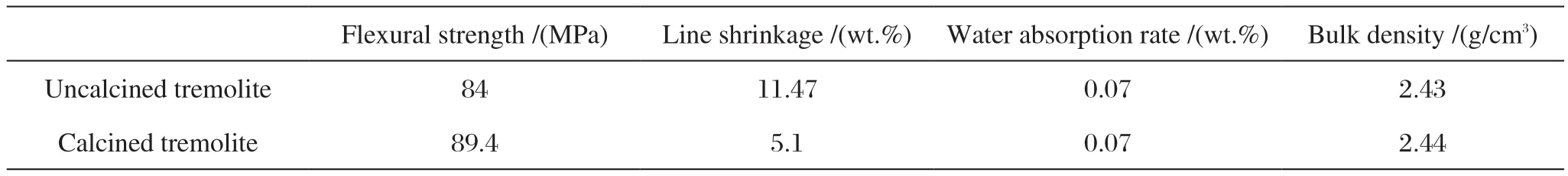

表1 坯体基础配方性能Tab.1 Performance of the basic formula for the ceramic body

图1 工艺流程图Fig.1 Process fl ow chart

表2 坯体原料成分分析(wt.%)Tab.2 Chemical composition of raw material for the ceramic body

图2 黄河淤泥、西矿陶土、透闪石的物相组成Fig.2 The phase composition of Yellow River silt, West Mine clay and tremolite

2.2.1 黄河淤泥添加量对坯体性能的影响

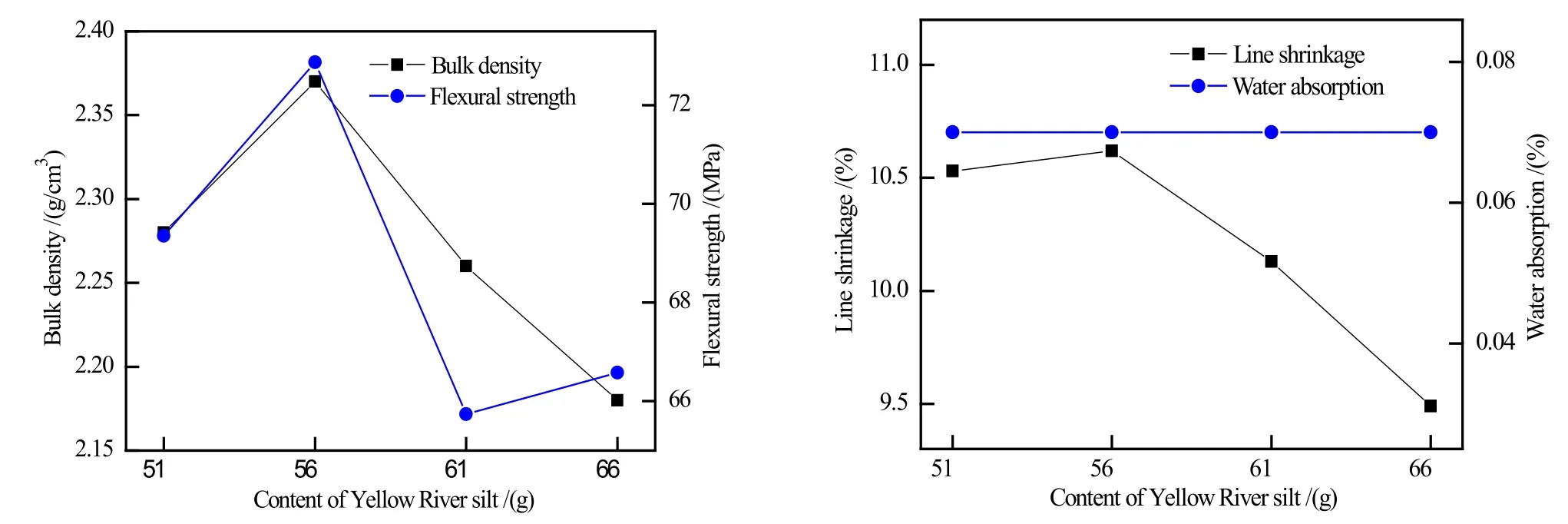

随着黄河淤泥添加量的提高,坯体性能改变情况如图3。

随着黄河淤泥添加量的提高,抗折强度、体积密度和烧成线收缩先增加后减小,吸水率变化不明显,且均烧结致密。黄河淤泥添加量达到最高66 g(此时黄河淤泥配方含量为55wt.%)时,坯体性能依旧较好。

黄河淤泥添加量56 g时性能最佳,选择黄河淤泥添加量为56 g,换算后配方为黄河淤泥51wt.%,陶土44.5wt.%,透闪石4.5wt.%。

2.2.2 黄河淤泥添加量对坯体物相组成的影响

对不同黄河淤泥添加量配方烧结坯体做XRD物相分析如图4。

从图4可知,坯体烧结后主晶相为石英,并含少量钙长石。改变黄河淤泥添加量对坯体的物相组成并无较大影响。

2.2.3 黄河淤泥添加量对坯体显微结构的影响

黄河淤泥添加量51 g、56 g、66 g的样品性能变化较明显,因此对比这三个样品的显微结构。

从图5可以看出,不同黄河淤泥添加量的样品均有少量气泡,其中黄河淤泥添加量56 g的样品气泡最小,致密化程度最高。黄河淤泥添加量66 g样品气泡最大。与样品体积密度、抗折强度的对比结果一致。

2.3 透闪石添加量对坯体的影响

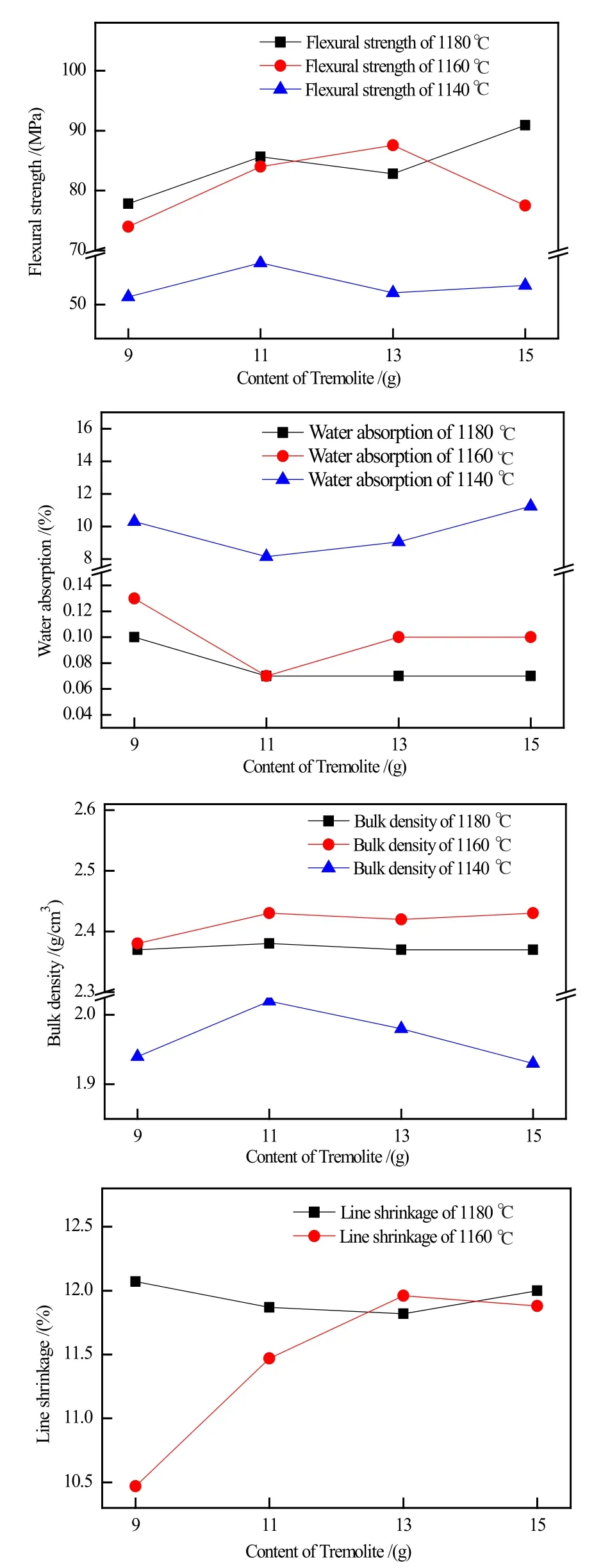

该实验目的是通过提高透闪石添加量来降低坯体的烧成温度,并研究透闪石添加量对坯体性能的影响。在最佳黄河淤泥含量配方的基础上,保持黄河淤泥添加量为51 g,陶土添加量为44.5 g,透闪石添加量从4.5 g提高为9 g、11 g、13 g、15 g。由于透闪石含大量Ca、Mg化合物,具有强助熔性,坯体的烧成温度会随透闪石的增多而降低,所以最高温度除了上述实验的1180 ℃外,增加1160 ℃、1140 ℃两个更低的温度点。

2.3.1 透闪石添加量对坯体性能的影响

图3 黄河淤泥添加量对坯体性能的影响Fig.3 The effect of added Yellow River silt amount on the performance of the ceramic body

结果如图6,与透闪石添加量为4.5 g时烧结温度为1180 ℃相比,增加透闪石的量可以降低坯体烧结温度至1160 ℃,且抗折强度保持相当。选择透闪石为11 g,烧成温度为1160 ℃为最佳配方及最高温度的组合。换算成质量百分比配方为:黄河淤泥48wt.%,西矿陶土42wt.%,透闪石10wt.%。

图4 黄河淤泥添加量对坯体物相组成的影响Fig.4 The effect of added Yellow River silt amount on phase composition of the ceramic body

图 5 黄河淤泥添加量对坯体显微结构的影响(a: 51 g; b: 56 g; c: 66 g)Fig.5 The effect of amount of Yellow River silt added on microstructure of the ceramic body (a: 51 g; b: 56 g; c: 66 g)

2.3.2 透闪石添加量对坯体物相组成的影响

不同透闪石添加量配方的化学组成如表3。

透闪石添加量的提高,主要使坯体中Si、Al化合物含量降低,Ca、Mg化合物含量增加。

图6 透闪石添加量对坯体性能的影响Fig.6 Effect of the added tremolite amount on the properties of the ceramic body

表3 不同透闪石添加量配方的化学组成 (wt.%)Tab.3 The chemical composition of the formula with different added amounts of tremolite

从中选取透闪石添加量为9 g、15 g,烧成温度为1140 ℃、1180 ℃的四个样品做物相分析,结果如图7。

从图7可以看出,透闪石添加量增加后,由于坯体中Si、Al化合物含量降低,Ca、Mg化合物含量增加,因此石英峰高降低,钙长石峰高增强。1180 ℃的样品相较于1140℃来说,钙长石的峰高也明显增强,这说明提高烧成温度有利于钙长石晶体的生长和发育。

2.4 透闪石煅烧对坯体的影响

由表2和图2可知,本实验用的透闪石因为含较多的方解石、白云石,烧失量高达23%,会导致坯体烧成收缩较大而产生缺陷影响其性能。本实验主要目的是降低坯体烧成收缩,将透闪石在950 ℃下煅烧30 min得到煅烧透闪石,根据烧失23%的比例,将煅烧透闪石按照煅烧前的重量加入到坯体配方中,比较透闪石煅烧对坯体性能的影响。比较配方为最佳透闪石添加量配方,配方为:黄河淤泥48 g,西矿陶土42 g,透闪石10 g(煅烧后7.7 g),烧成温度1160 ℃。

2.4.1 透闪石煅烧对坯体性能的影响

煅烧后的透闪石因烧失量基本为0 g,故其单位质量的化学组成发生变化。透闪石煅烧与否的坯体化学组成对比如表4。

透闪石煅烧对坯体性能的影响如表5。

透闪石煅烧后坯体烧成收缩大幅降低,且抗折强度有所提高,符合预期。此时的配方换算成百分比为:黄河淤泥49wt.%,西矿陶土43wt.%,煅烧透闪石8wt.%。

2.4.2 透闪石煅烧对坯体显微结构的影响

如图8,对比透闪石煅烧与否坯体显微电镜照片可以看出,煅烧透闪石的坯体气孔率明显减少。这是由于透闪石中的大量烧失物质已经提前放出,所以坯体的收缩和气孔明显减少。与透闪石煅烧后的坯体抗折强度增强、烧成线收缩率减小的变化规律一致。

图 7 透闪石添加量对坯体物相组成的影响Fig.7 The effect of added tremolite amount on phase composition of the ceramic body

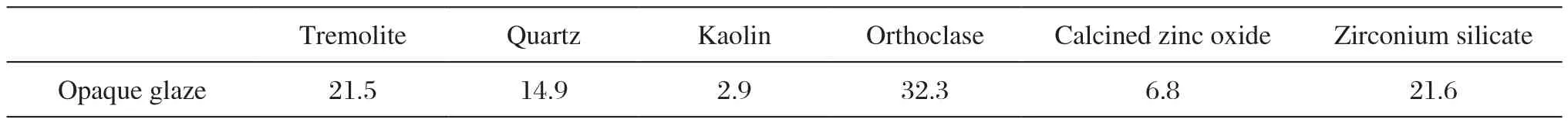

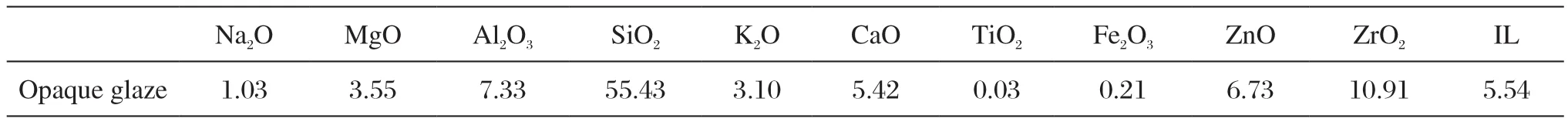

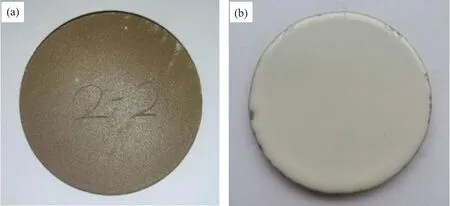

2.5 乳浊釉

由于黄河淤泥废料中含有一定量的Fe、Ti化合物,所以坯体颜色较深,需通过乳浊釉遮盖其颜色。通过实验探索出适用该坯的乳浊釉。配方如表6。

表4 透闪石煅烧对坯体化学组成的影响 (wt.%)Tab.4 Comparison of chemical composition before and after tremolite calcination

表5 透闪石煅烧对坯体性能的影响Tab.5 The effect of calcination of tremolite on performance of the ceramic body

图 8 透闪石煅烧对坯体显微结构的影响(a:未煅烧透闪石;b:煅烧透闪石)Fig.8 The effect of calcination of tremolite on microstructure of the ceramic body (a. Uncalcined tremolite; b. Calcined tremolite)

表6 乳浊釉配方 (wt.%)Tab.6 Formula of opaque glaze

表7 乳浊釉配方化学组成 (wt.%)Tab.7 Chemical composition of the opaque glaze formula

图 9 坯体上乳浊釉前后外观对比(a:上釉前;b:上釉后)Fig.9 Comparison of ceramic appearance before and after glazing (a. Before glazing; b. After glazing)

配方化学组成如表7。

采用一次烧成工艺,烧成温度为1160 ℃。

该乳浊釉性能为:白度64,光泽度106。300-20 ℃急冷5次未开裂,热稳定性很好。外观如图9,该乳浊釉性能良好,遮盖力强,且坯釉适应性良好。

3 结 论

黄河淤泥可大量添加制备卫生陶瓷,含量可高达55%,且坯体性能较好。

适量添加透闪石可大幅降低坯体的烧成温度,提高坯体抗折强度。且煅烧后的透闪石可以消去因其烧失大而导致的坯体烧成收缩大,使坯体烧成收缩从11.47%降至5.1%。

坯体最佳配方为黄河淤泥49wt.%,西矿陶土43wt.%,煅烧透闪石8wt.%,烧成温度1160 ℃。此时坯体性能为:抗折强度89.4 (MPa),烧成线收缩5.1 (%),吸水率0.07 (%),体积密度2.44 (g/cm3)。

乳浊釉配方为透闪石21.5wt.%,石英14.9wt.%,高岭土2.9wt.%,钾长石32.3wt.%,煅烧氧化锌6.8wt.%,硅酸锆21.6wt.%,烧成温度1160 ℃。可以很好地遮盖坯体的深棕色。性能为:白度64,光泽度106。300-20 ℃急冷5次未开裂,热稳定性很好。