气膜法施工钢筋混凝土薄壳结构技术

2019-09-04张利,吴赞

张 利,吴 赞

(1.中煤建筑安装工程集团有限公司,河北 邯郸 056002; 2.中煤第六十八工程有限公司,山东 邹城 273500)

壳体结构是由空间曲面板或加边缘构件的空间曲面板组成的空间曲面结构,具有很好的空间力学性能,能以较小的构件厚度形成大跨度的空间结构,具有承载能力高、刚度大等优点,壳体兼承重结构和围护结构的双重作用,可以节约结构材料。目前一般采用钢结构建造大跨度空间结构,如国家大剧院。

钢筋混凝土薄壳结构受力均匀合理,能充分利用混凝土抗压强度,节省材料,自重小,也可以实现大跨度,比钢结构工程耐久性好,运营维护费用低,如北京火车站双曲屋面。但是钢筋混凝土壳体结构模板及支撑体系复杂,模板材料消耗多,工效低,施工难度大,影响了钢筋混凝土薄壳结构的应用。人们先后采用多种方法建造钢筋混凝土薄壳结构工程,如土模法、支模法、预制装配法等,本文结合一些案例论述利用气膜法施工钢筋混凝土壳体结构的技术。

1 气膜法施工钢筋混凝土结构技术

气膜法施工钢筋混凝土结构技术是以充气膜作为外模,在膜体内侧绑扎钢筋、喷射混凝土,完成壳体结构。可以将该技术理解为充气膜结构与钢筋混凝土薄壳结构的组合应用,该技术解决了空间壳体体型复杂,现浇施工时模板支设材料、人工耗费多,施工难度大的缺点。利用该技术已在我国建设了十多个钢筋混凝土薄壳结构工程。对于利用气膜法施工的钢筋混凝土壳体结构,目前在国内简称气膜钢筋混凝土结构。

气膜钢筋混凝土结构工程适用于煤炭、水泥、粮食等各种物料的储存,也适用于场馆、办公楼、别墅等民用设施。建筑物外形主要为半球形、半椭球形、圆柱与半球形组合体,或者是扁球壳。目前国内已施工的跨度最大的气膜钢筋混凝土结构工程为中煤大屯“上大压小”新建项目输煤系统圆形煤场,该圆形煤场跨度71.3m,高度39.15m,0~3.5m段为圆筒,3.5~39.15m段为标准半圆球,壳壁混凝土厚度自下而上由600mm厚渐变为200mm厚,混凝土强度等级为C30。

2 气膜钢筋混凝土结构工程主要施工工艺

气膜钢筋混凝土薄壳由气膜、聚氨酯泡沫层、钢筋混凝土壳壁组成。施工过程包括:先吹膜成型,然后喷射聚氨酯,最后在气膜内部施工钢筋混凝土壳壁。

2.1 主要工艺流程

施工环形基础、在工厂内加工充气膜→将充气膜安装在环形基础上、充气膜充气→在充气膜内侧喷涂聚氨酯层→分层绑扎钢筋、喷射混凝土→开洞,施工设备出仓。

2.2 主要工序施工工艺

1)基础施工。气膜钢筋混凝土壳体结构工程的基础一般为环形基础,采用传统工艺施工,环形基础施工后,室内回填土,浇筑混凝土地面垫层,为后续充气膜展开、充气膜充气等工序提供平整、坚实的工作面。

2)安装充气膜并充气。在工厂加工充气膜,将加工好的充气膜在基础环梁内侧展开,固定在环形基础上,采用风机充气,吹至预定压力后,保持气压稳定。

3)在气膜内壁喷涂聚氨酯层。聚氨酯层起到增加气膜刚度,与气膜共同发挥模板的作用。聚氨酯层一般需喷涂3~4遍,喷射2遍后,在聚氨酯层上埋设钢筋标签,继续喷射聚氨酯至设计厚度。

4)在聚氨酯层内壁绑扎钢筋,喷混凝土构造层。构造层具有增加模板刚度,减少混凝土喷射过程变形的作用,当工程跨度较大时一般要设置构造层。构造层一般需配置钢筋,间距宜为600mm,采用预埋在聚氨酯层的钢筋标签固定,构造层混凝土一般为40mm厚。

5)结构层施工。按“自下向上、分层交圈、底部厚、上部薄、逐层推进”的原则施工结构层,结构层通常配置多层钢筋,施工时绑扎一层钢筋,喷射一层混凝土,每层混凝土需多次喷射完毕,直至将壳壁施工完成。

6)开洞。在完成的钢筋混凝土壳壁上切割永久洞口及临时洞口,将施工设备从工程内部开出。

3 气膜钢筋混凝土结构工程施工关键技术

3.1 合理确定充气压力,并保持稳定的压力

充气压力直接影响气膜刚度,进而影响混凝土喷射过程壳壁的变形。充气压力小,气膜刚度小,喷射混凝土时有可能造成壳壁变形严重不均匀,局部凹凸;充气压力大,气膜刚度大,喷射混凝土过程壳壁变形小,但是充气过程气膜变形大,需要气膜具有较高的抗拉强度。因此确定充气压力要综合考虑膜材抗拉强度、壳体尺寸、施工变形等因素。

稳定的气压是施工成败的关键,气膜内的空气是施工荷载支撑,如果气压不稳,可能造成施工中壳壁的坍塌。保证气压稳定的关键是充气设备的性能稳定,充气风机等设备必须有备用品;另外应加强施工现场管理,控制进出气仓人员数量及频次,及时关闭进出气仓通道门。

3.2 合理布置钢筋,保证钢筋位置准确

气膜钢筋混凝土结构空间尺度较大,壳壁厚度随高度不断变化,在壳体不同部位钢筋规格、间距不同。因此,应在钢筋绑扎前在壳体内基层上用彩笔标识各区域钢筋规格、间距变化的分界线,根据放样尺寸进行钢筋下料。竖向钢筋沿径线布置,每段起点按设计间距绑扎,每段终点间距自然缩小,上段搭接时再按设计间距重新布置;水平钢筋按纬线布置,按设计间距自下向上推进绑扎。壳顶部中心6m直径范围内按正交方格布置。

另外,如果壳体厚度较薄,钢筋位置对壳体受力影响较大,为保证壳体受力符合设计要求,必须严格控制钢筋位置,各层钢筋均应贴紧基层绑扎牢固,竖向、水平钢筋交叉点应全部绑扎。

3.3 采用合理的钢筋搭接方式,保证钢筋搭接长度

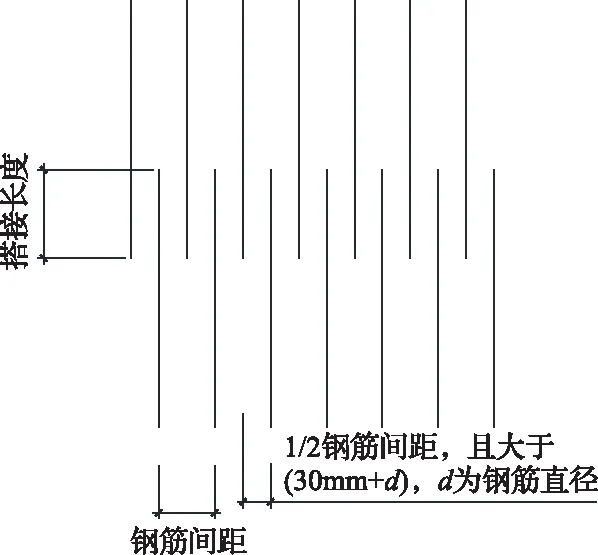

竖向受力钢筋连接采用非接触搭接,接头设在同一标高截面上,如图1所示。

图1 竖向钢筋搭接方式示意

水平受力钢筋连接采用绑扎搭接,水平钢筋搭接采用平行搭接。接头位置分区段错开,每个区段的高度宜为1800mm,两个接头中心线的距离至少大于1/3的钢筋长度。

气膜钢筋混凝土结构壳壁钢筋搭接长度比传统钢筋混凝土工程钢筋搭接长度大,应严格按《气膜钢筋混凝土结构工程施工与验收规范》规定的搭接长度进行施工。

3.4 严格控制混凝土分层喷射厚度及壳壁总厚度

壳壁混凝土采用喷射工艺施工,混凝土喷射厚度控制难度较大,混凝土喷射应由经考核合格的技术工人进行施工。

壳壁总厚度应采用厚度标尺进行标定。按壳壁不同部位的厚度利用钢筋制作混凝土厚度标尺,在聚氨酯层喷射后,将厚度标尺牢固固定在构造层钢筋网片上,厚度变化分界线两侧应适当加密厚度标尺。喷射混凝土时,按厚度标尺控制壳壁厚度。

严格控制混凝土分层喷射厚度。混凝土应按钢筋分层,每层分次喷射,喷射厚度对壳体变形影响较大,一次喷射厚度过厚可能造成壳壁较大变形,甚至造成壳体整体失稳,应严格控制每层混凝土喷射厚度。喷射壳体直壁段混凝土时,可以一次喷射将钢筋覆盖;喷射穹顶段时,一次喷射厚度宜为10~30mm,开始喷射时喷射厚度可按10mm控制,当基层混凝土已达一定厚度,壳体具备较大承载能力时,可按30mm控制每次喷射厚度。

3.5 施工变形测量与控制

在混凝土喷射过程中,壳体将产生一定的变形。壳体变形基本规律为:喷射混凝土区域产生竖直向下变形,周围未喷射混凝土区域一般产生竖直向上变形;在聚氨酯基层上首次喷射混凝土时气膜变形较大,在已喷射混凝土的基层上再次喷射混凝土时,变形较小;混凝土分层喷射厚度较小时,壳壁变形较小,分层喷射厚度较大时,壳壁变形较大。

为及时掌握施工过程壳体变形情况,在施工过程中应每天观测壳体变形。观测方法为:在壳体内壁布置观测点,用全站仪观测观测点三维坐标,得出壳体变形情况,对变形异常的点应分析原因,加密观测频次。

4 气膜钢筋混凝土结构施工技术研究方向

在国内,气膜钢筋混凝土结构工程技术是一项新的技术,虽然对其开展了一些研究,但总体上,应用该技术的工程案例较少,技术积累较少,笔者认为在气膜钢筋混凝土结构工程施工及研究中还需要继续对以下几个课题进行探索。

4.1 聚氨酯与膜材组成的复合模板的受力性能

聚氨酯、膜材、压力空气发挥模板及支撑的作用,复合模板的强度、刚度、变形特点直接影响壳壁变形,目前对该种复合模板的强度、刚度、变形特点研究的不多,没有成熟的资料,应继续对复合模板强度、刚度、变形、受力特点进行研究,采取措施提高复合模板承载能力,减少壳体变形。

4.2 施工过程变形分析计算

气膜钢筋混凝土结构工程的施工过程是不断喷射混凝土,同时壳体承载力不断增长的过程。在施工过程中壳体荷载与壳体承载能力动态变化、相互影响,壳体结构的受力工况不断变化。因此必须认真研究混凝土喷射加载与壳体承载力、变形发展之间的关系,局部变形与整体变形的关系,并利用这些规律指导施工,对该规律的研究必须达到准确理论计算的水平。

施工过程变形分析计算远比成型结构设计复杂,主要涉及到施工方案策划,不同龄期混凝土材料强度、弹性模量、泊松比等的合理取值。基于壳壁喷射混凝土施工的动态性,施工过程中壳壁受力性质变化、壳壁承载力增长、新喷混凝土荷载大小与部位变化、壳壁变形发展的相互关联性,施工过程变形分析计算量非常大,必须开发适用软件进行计算。开展这项工作需有能力的设计院或大学与施工单位密切合作,收集大量工程施工的喷射变形数据,并根据现场收集的数据修正完善计算程序,最终达到可以精确计算施工变形的效果。

当突破原有经验进行施工时,利用已有经验不能确保施工变形可控时应利用软件对策划的施工方案进行施工变形模拟,只有变形是均匀的、连续的,结构可承受的,才可进行工程施工。

5 结 论

气膜钢筋混凝土结构技术解决了钢筋混凝土薄壳结构支模难题,将有力推进钢筋混凝土薄壳技术的推广应用。其主要关键技术包括:

1)保证充气设备可靠运行,保持施工过程气压的稳定,宜将施工过程气压波动控制在50Pa以内。

2)加强混凝土喷射施工管理,严格控制施工过程变形,关键是控制混凝土一次喷射厚度。

3)当突破原有经验进行施工时,必须对施工方案进行壳体变形模拟,将变形控制在允许范围内,局部过大变形有可能导致结构倒塌。

4)应对聚氨酯与膜材组成的复合模板的受力性能、施工过程变形分析计算的方法与软件开发继续开展研究,不断完善该项技术。