软岩硐室U型钢支护结构稳定性分析及加固措施研究

2019-09-04庞建勇

黄 鑫,庞建勇

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

近年来,随着煤矿开采不断向着深部发展,深部巷道支护以及软岩巷道支护已成为煤矿安全的重要课题,以U型钢为代表的支护措施结合锚杆、锚索、金属网等支护材料形成了一系列深部支护的方法[1-6],诸如锚网喷联合支护、壁后注浆、局部强支护等多种手段单一或耦合支护[7-10]。U型钢主要用于巷道局部软弱面及软岩硐室的支护,因此对U型钢支护的效果提出了很高的要求,对于U型钢的支护特性的研究也一直是很多专家学者的重点,尤春安[11]在支架受力结构模型、卡缆搭接传力机制、缩动分析等方面进行了大量的研究;郑西贵[12]等利用ANSYS软件U 型钢反拱梁承载性能进行研究,提出反拱圆心角在 70°时临界屈曲载荷达到最大值;王其洲[13]等通过研究 U型钢支架-锚索协同支护作用机理,提出了 U 型钢支架-锚索协同支护技术;谢文兵[14]等认为引起支架结构失稳的主要原因是连接件强度低或连接件结构不合理,提出了支护稳阻技术、支护结构补偿原理和补偿技术。

由于U型钢成本较高且多用于软弱的支护面,对于U型钢自身的性能要求就需要提高,因此,以张集矿第二副井主排水泵房的支护设计为例,对U型钢的受力特性进行数值模拟分析,并根据分析结果提出改进措施,监测并对比改进后的效果。

1 工程概况

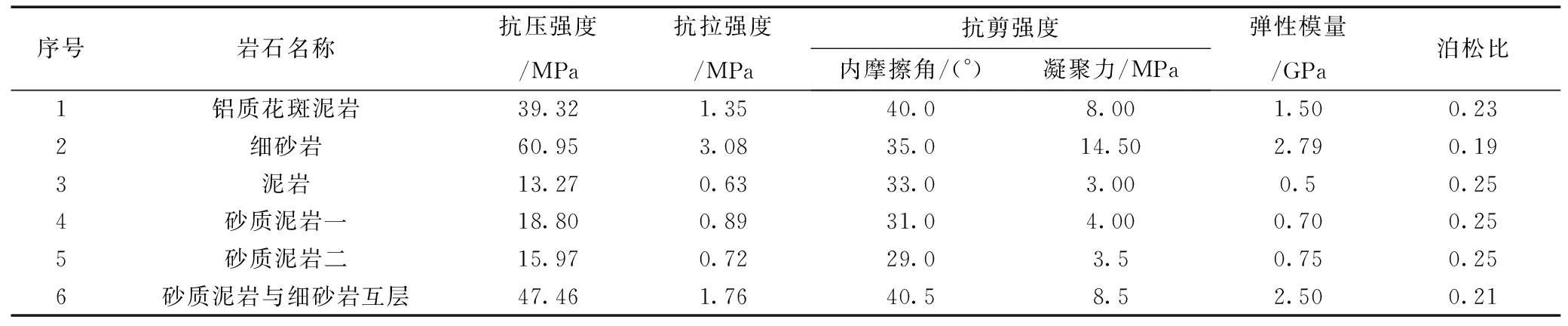

张集矿第二副井-820m水平主排水泵房巷道类型为岩巷,巷道坡度为3‰,巷道方位为15°、105°、195°,断面形状为直墙半圆拱。张集矿二副井井筒位于谢桥向斜北翼张集勘探区五线东侧。根据地质勘探结果确定主排水泵房围岩的类别和岩石力学参数见表1。

表1 主排水泵房围岩力学参数

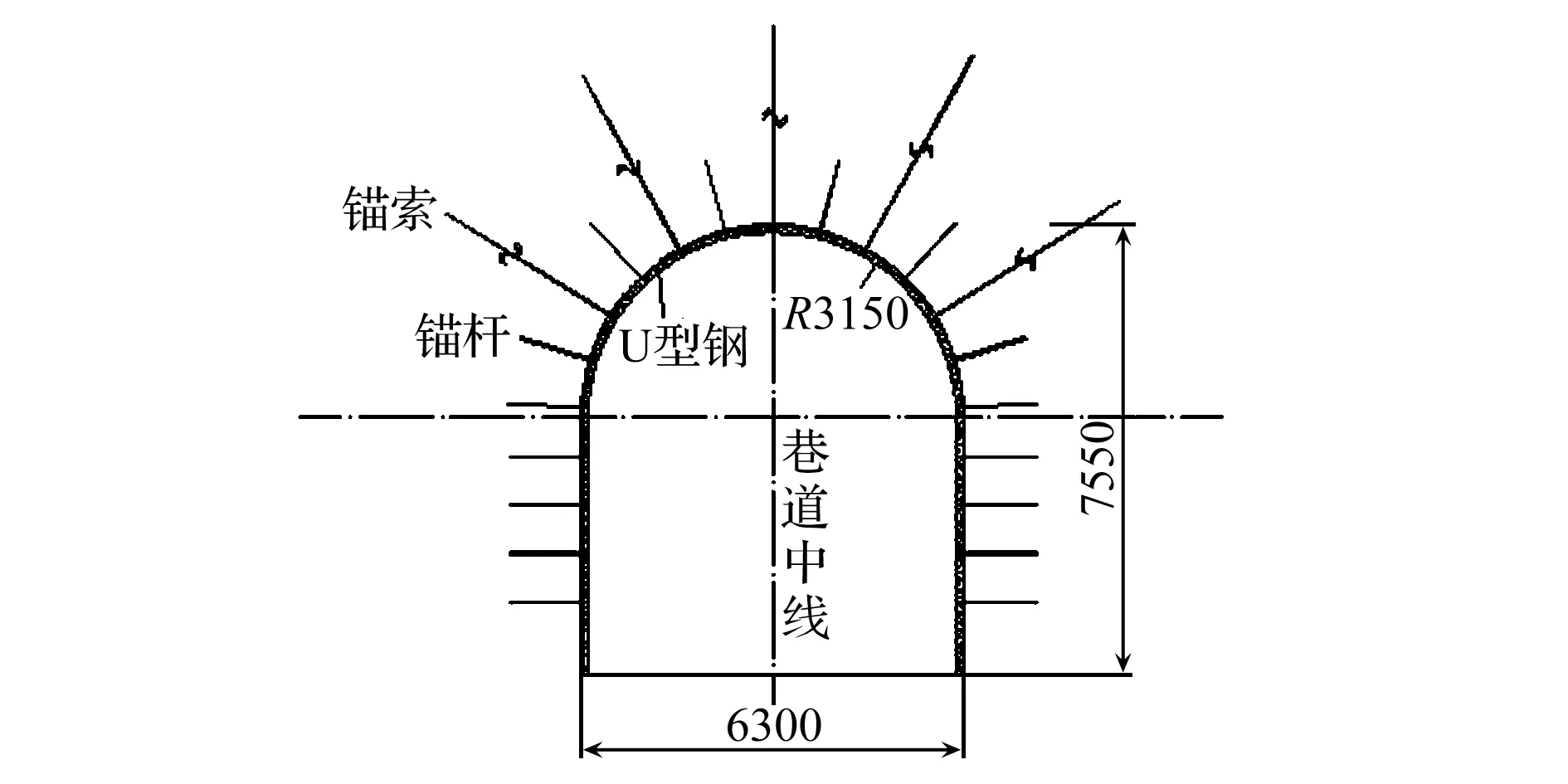

根据表1中围岩参数,由式(1)计算围岩的普氏硬度系数分别为:铝质花斑泥岩为3.9,细砂岩为6.1,泥岩为1.3,砂质泥岩一为1.9,砂质泥岩二为1.6,砂质泥岩与细砂岩互层为4.7。其中,泥岩、砂质泥岩一、砂质泥岩二的f值小于2,属于软岩,为支护弱面,需要采用局部强支护措施。张集矿-820m主排水泵房主体采用锚网喷联合支护模式,对于软弱支护面设计采用U36型钢进行局部支护,主排水泵房支护断面如图1所示。

式中,f为普式硬度系数,量纲为1;Rc为单轴抗压强度,MPa。

图1 主排水泵房支护断面图(mm)

2 U型钢受力数值模拟分析

2.1 拱顶及两帮载荷计算

主排水泵房软弱断面局部支护采用U36型矿用钢材,其基本规格为:高度138mm,厚度17mm,理论重量为36kg/m,弹性模量为210GPa,泊松比为0.3。依据以上参数,利用CAD软件绘制U36型钢断面形状,将其保存为.sat文件,再导入ANSYS 16.0有限元分析软件,进行U型钢受到围岩压力下的数值模拟分析。

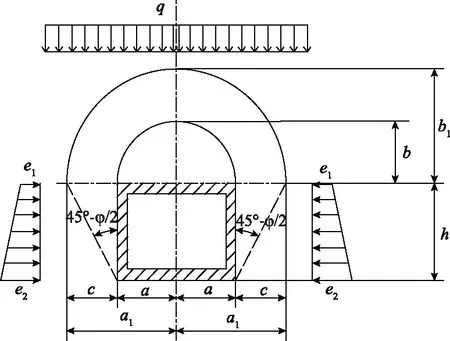

U型钢在巷道内受到拱顶的均布载荷q顶和来自两帮的均布载荷q帮的共同作用,拱顶的均布载荷q顶和两帮的均布载荷q帮可根据普式平衡拱理论确定[15]。普式平衡拱理论适用于有足够埋深的巷道围岩压力计算,且开挖后能够形成一个自然平衡拱,张集矿-820m主排水泵房的大硐室满足这一计算要求,其计算简图如图2所示。

图2 围岩压力计算简图

根据该理论的假设:①巷道开挖后形成的松散岩体仍然具有一定的粘结力;②硐室开挖完成后,在硐室顶部将形成一个自然平衡拱,在硐室两帮处,形成一个与岩壁夹角为45°-φ/2的滑动面。

当巷道侧壁稳定时:

当巷道侧壁不稳定时:

其中:

式中,b为侧壁稳定时平衡拱的矢高,m;b1为自然平衡拱的最大高度,m;a为侧壁稳定时平衡拱的跨度,m;a1为自然平衡拱的最大跨度,m;h为巷道埋深,m。

普式理论认为作用在硐室顶部的围岩压力为自然平衡拱内的岩体自重,因此硐室顶部的均布载荷q顶的计算公式如下:

硐室两帮均布载荷q帮为:

q帮=λq顶

(6)

式中,q顶、q帮分别为硐室顶部与两帮处的均布载荷,kN/m;γ为围岩容重,取22~25kN/m3;λ为侧压力系数,取1.2。

根据张集矿主排水泵房支护设计数据,a=3.15m,b=3.15m,h=4.4m。U型钢支护主要用于软弱的围岩断面,所以f值取2,围岩内摩擦角取平均值30 °。根据式(2)—(6)计算得:q顶的取值范围为38.72~44kN/m;q帮的取值范围为46.464~52.8kN/m。综上,分别取q顶=39kN/m、q帮=47kN/m进行数值模拟计算。

2.2 U型钢受力分析模型建立

计算模型采用弹塑性模型,弹性模量为210GPa,泊松比为0.3,屈服强度为335MPa,采用梁单元beam189单元,约束条件为直墙底部全约束,载荷采用均布载荷,拱顶和两帮载荷不同,根据普氏平衡拱理论计算得到:拱顶载荷q顶=39kN/m,两帮均布载荷为q帮=47kN/m。根据上述步骤,建立U型钢受力分析模型,施加载荷进行运算。

3 U型钢变形及力学特性分析

3.1 变形分析

U型钢形变对比如图3所示,对模型进行受力加载后,可以明显看到U型钢的变形主要发生在拱顶处和两帮处,由于U型钢底部施加约束,其变形特征表现为:两帮自底板向上约1/3处开始发生形变,两帮的U型钢向内收敛,到与拱形结构接触点处变形减小,拱顶处的变形与原U型钢相比,向上隆起,挤压顶板。

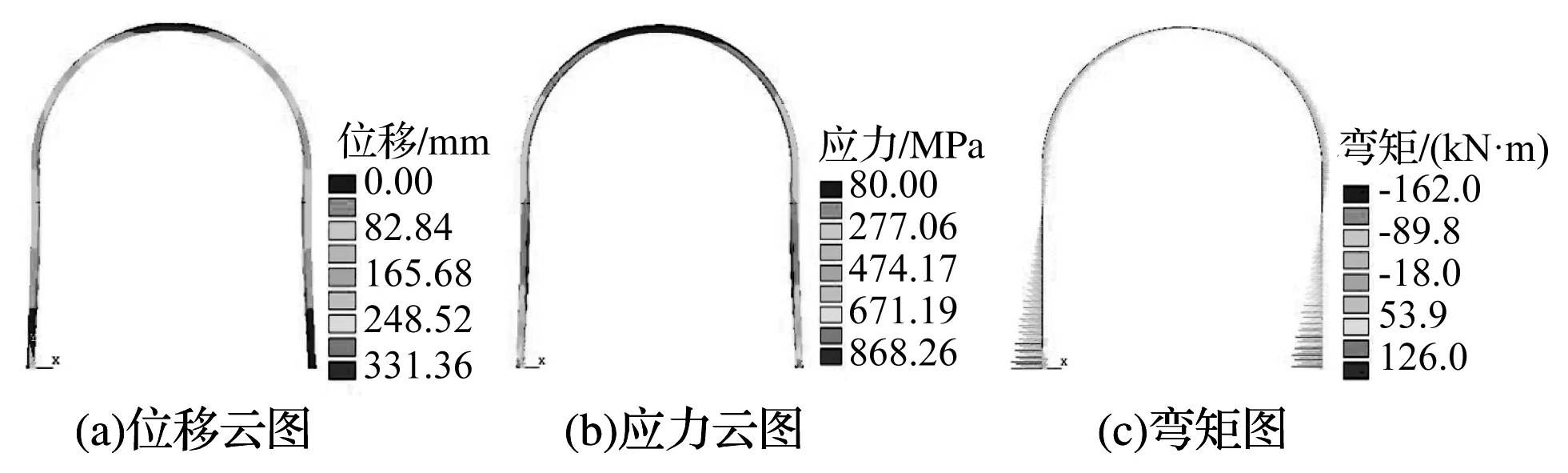

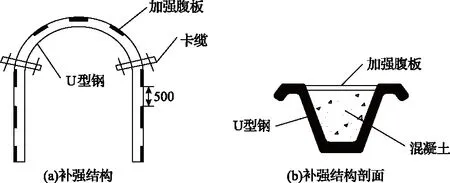

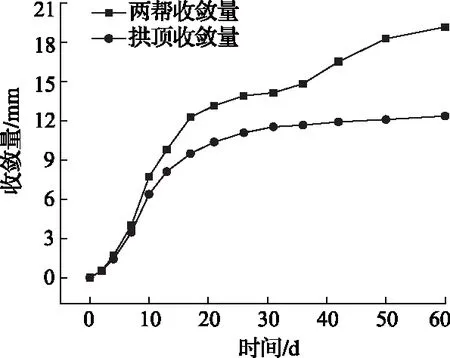

发生该变形的原因是由于U型钢同时受到来自硐室两帮及顶板的均布载荷,且q顶 图3 U型钢形变对比图 图4 两帮受力简图 由数值模拟结果绘制U型钢在均布载荷下的力学特性分析如图5所示。 图5 U型钢力学特性分析 1)从图5(a)中可以看出,U型钢在均布载荷下的位移主要集中拱顶和两帮处,其中最大位移372.783mm,发生在U型钢拱顶处;两帮处的位移量也达到124.261mm。 2)从5(b)中可以看出,应力主要集中在拱脚处,由于拱脚处施加了位移约束,导致应力集中现象,除拱脚处,两帮靠近底板处以及接近拱梁处的应力也相对集中,达到375.594MPa,由于U型钢屈服强度为335MPa,因此在U型钢的拱脚、两帮的底部和拱梁与两帮接触处已经发生失稳。 3)从5(c)可知,弯矩最大为162kN·m,位于巷道两帮,弯矩沿两帮竖直方向向下呈线性增大,且弯矩分布关于硐室断面中轴线对称。所谓“控顶先控帮”,若要保障硐室顶板稳定,对于弯矩值大的两帮区域需要加强其抗弯能力,保障硐室支护有效。 数值分析结果显示,U型钢在该硐室支护中存在以下不足:U型钢拱顶在硐室围岩的载荷下,产生变形量过大,刚度和强度明显不足;硐室两帮接近底板处和两帮与拱梁接触处以及拱脚处有明显应力集中,且均超过U型钢屈服强度,需提高其强度;弯矩集中在U型钢两帮处,两帮发生易发生变形,形成安全隐患。 针对上述不足,提出一种补强方法,用以提高U型钢的刚度和强度,防止U型钢在周围岩石的长期压力下发生扭曲变形。该补强方法具体表述为:在U型钢凹槽内设置多个加强腹板来提高U型钢支架的承载能力,每个加强腹板采用焊接的方式设置在U型钢凹槽的两边缘,加强腹板是长为200mm、宽为128mm、厚为10mm的钢板,其在U型钢凹槽内均匀布置,相互之间的间隔约为500mm,其布置情况如图6(a)所示。在该补强措施的基础上,在U型钢凹槽内设置混凝土填充料,如图6(b)所示;充分利用钢结构和混凝土结构各自的优点,达到提高U型钢结构刚度和强度的目的。 图6 补强结构剖面及补强结构示意图(mm) 为分析补强填充措施对U型钢刚度和强度的改善效果,对填充前后的U型钢断面进行模拟试验,对U型钢断面顶部加载39kN/m的均布载荷,根据计算结果绘制U型钢断面的形变、位移以及应力分布图,如图7所示。 图7 补强前后U型钢变化情况 根据补强前后U型钢的形变特点可以看出:补强前U型钢的形变主要是集中在断面两端且方向向外,补强后的形变主要集中在补强钢板,方向向下;补强前U型钢受力后向两侧扩展,补强后U型钢发生了压缩变形,但整体形状并未改变,刚度较补强前有所提高。通过观察应力云图可发现,补强前U型钢的应力集中现象较为明显,主要集中在U型钢断面两侧与底部交汇处,且最大应力达到1110MPa,远远超过U型钢屈服强度335MPa,此时U型钢已发生变形破坏失去支护能力,而补强后U型钢应力主要分布在断面两侧,较补强前应力并未集中于一点且此时最大应力仅为252MPa,在U型钢合理工作区间内,U型钢并未破坏,具有较好的支护强度。通过位移云图也可发现,补强前的最大位移位于断面两侧对称处,最大位移达到9.96mm,是补强后最大位移量0.155mm的64.25倍,且补强后的位移主要集中于补强板的弯曲变形。根据对补强前后U型钢力学和位移变化的分析可知,补强后的U型钢能够较好地保持自身形态,形变较小,具有较好的刚度改善,同时在相同均布载荷作用下,其最大应力仅为补强前的22.7%,且较补强前其应力分布较为均匀,避免应力集中现象对U型钢的破坏,强度大大改善。 对张集矿主排水泵房U型钢结构进行补强改进后进行为期60d围岩位移变化监测,对监测结果进行记录,并整理绘制了位移收敛量随时间变化的曲线,如图8所示。 图8 主排水泵房收敛量变化曲线 从图8可以看出,硐室围岩收敛量在0~20d内处于加速上升阶段,收敛量逐渐增大,说明围岩内的松散岩石在应力调整过程中逐渐被挤压变得密实,位移量逐渐变大;在20d时到达13mm,30d后巷道围岩收敛趋于稳定,松散软弱的围岩在支护结构的作用下逐渐具有一定承载能力,变形得到遏制。同时,在0~13d内硐室拱顶收敛量一直大于两帮收敛量,与数值模拟趋势基本一致,在13d时两者达到一致,收敛量到达8mm,说明在硐室开挖初期,自重应力的影响大于构造应力,且巷道变形主要以弹性变形为主,使得硐室顶板下沉量大于两帮收缩量,但随着应力的重新分布,两帮的围岩收敛量逐渐大于拱顶,说明随着时间的推移,开挖后的岩石由弹性变形逐渐转变为塑性变形,巷道两帮的位移量逐渐大于拱顶,但围岩位移量的总体趋势都在减小,60d后已逐渐趋于稳定。 60d监测的拱顶最大位移12.36mm,两帮最大位移19.176mm,远小于未采取补强措施前模拟结果的拱顶位移372.783mm,两帮位移量124.261mm。结果显示,采取补强措施后,U型钢支护对于拱顶和两帮的位移量的控制效果较模拟结果分别提高了29.6倍和5.5倍,说明补强后的支护对硐室围岩位移量的控制效果提高明显,对于拱顶的变形控制尤其突出。 1)借助普式平衡拱理论和张集矿-820m主排水泵房的围岩实际情况,计算并得出了作用于U型钢上拱顶处的均布载荷值39kN/m和两帮处的均布载荷值47kN/m,为模型计算提供了参数。 2)利用CAD和ANSYS软件,建立U型钢模型,模拟其在深部围岩硐室内的受力情况,模拟结果表明,U型钢在均布载荷下的最大位移为372.783mm,发生在拱顶处,两帮位移为124.261mm;应力主要集中在拱脚处,两帮的应力达到375.594MPa,已经处于失稳状态,易发生扭曲变形;弯矩最大为162kN·m,位于巷道两帮,弯矩沿两帮竖直方向向下呈线性增大。 3)优化了U型钢的支护方案,在U型钢凹槽处焊接补强板,在凹槽内填充混凝土,用以提高其自身强度和刚度。并根据数值模拟结果和60d围岩收敛量监测,证明优化方案取得良好效果。

3.2 力学特性分析

4 U型钢支护结构改进措施

4.1 U型钢支护的不足

4.2 U型钢补强方法

4.3 改善效果分析

5 效果监测

6 结 论