中天合创高盐矿井水深度处理工程工艺设计探讨

2019-09-04荆波湧张孔思

荆波湧,张孔思

(中煤西安设计工程有限责任公司,陕西 西安 710054)

矿井水是由在煤炭开采过程中,进入井下巷道的地下水、井下防尘洒水、设备冷却水等组成。受矿区地理环境、煤层矿物成分及水文地质等条件的影响,按其水质特点可分为悬浮物废水和高矿化度废水(即高盐矿井水)[1]。

高盐矿井水主要分布在我国的西北和北方矿区,这些区域依托煤矿生产一般都建有大型煤化工企业,当地匮乏的水资源已成为限制煤化工产业发展的重要因素。而煤矿的高盐矿井水经常规处理后,一部分回用于煤矿自身生产用水,剩余大量的富裕水由于含盐量远高于煤化工企业用水水质指标而无法回用,若直接排放,既浪费水资源,又给当地原本脆弱的生态环境带来危害[2,3]。国务院“水十条”明确了“推进矿井水综合利用,煤炭矿区的补充用水、周边地区生产和生态用水应优先使用矿井水”及煤化工产业“就近利用、生态优先”的原则[4]。据此对高盐矿井水进行深度处理并进行资源化利用,就显得尤为迫切与必要[4]。

高盐水的深度处理及资源化利用是一种集合了水处理与化工等多学科应用的新兴技术,难度大,工艺链长,国内在煤化工废水、垃圾填埋渗滤液等行业应用较多,高盐矿井水多借鉴这些行业的处理技术和工程经验,针对其自身水质特点的处理工艺在实际中应用较少。目前,我国一些煤炭行业的学者对这方面的内容进行了关注与研究,李福勤等从促进地区经济、生态环境及社会可持续发展等宏观方面论述了矿井水资源化利用的紧迫性[1],苗立勇等概念性的总结了目前高盐矿井水深度处理的主要工艺并进行了技术比较[2],还有一些学者的研究多停留在工艺流程的某个工艺环节上[3,5,6],对实际工程应用的借鉴意义不大。本文结合工程实例,以详细设计与投资概算为基础,对整体工艺流程进行了研究与总结,可对同类型工程提供一定的指导与借鉴。

1 工程概况

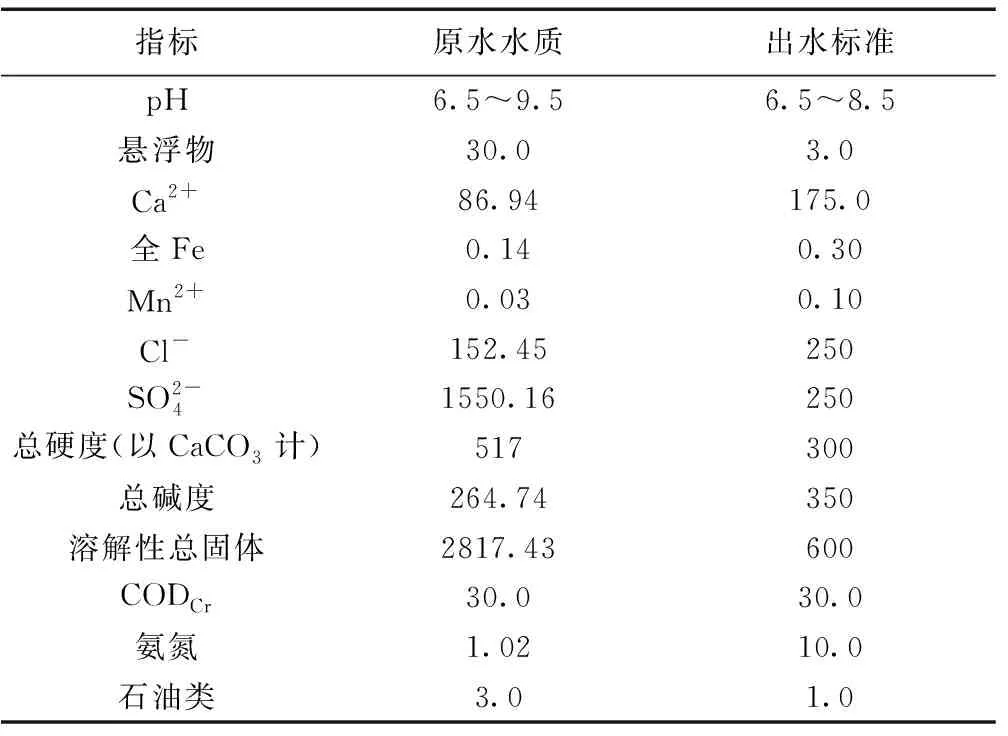

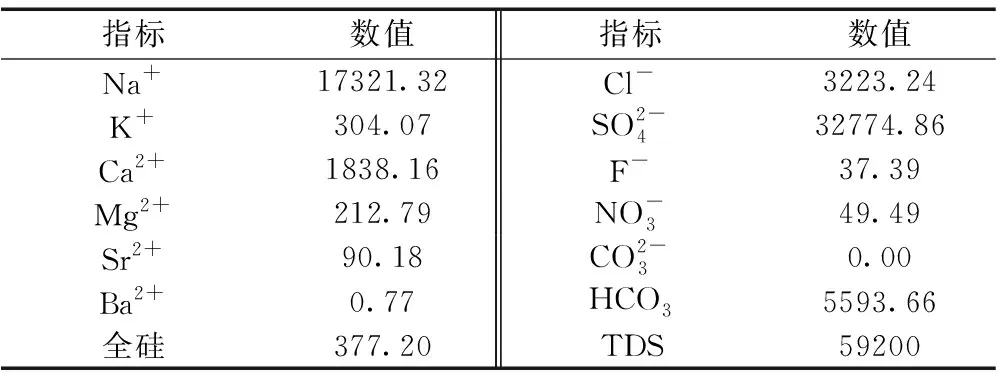

该工程位于内蒙古自治区呼吉尔特矿区,矿区所属的葫芦素及门克庆煤矿矿井水经常规沉淀过滤后,交由本工程进行深度处理,设计处理能力72000m3/d。最终产品水全部回用于中天合创化工项目的生产用水,实现零排放,水质参照目前化工项目预处理后的黄河地表水水质,并满足《石油化工给水排水水质标准》及《城市污水再生利用-工业用水水质》的相关标准(汇总见表1);浓盐水经蒸发结晶为工业用硫酸钠、氯化钠及少量杂盐,实现资源化率大于等于95%。

表1 原水主要水质 mg/L

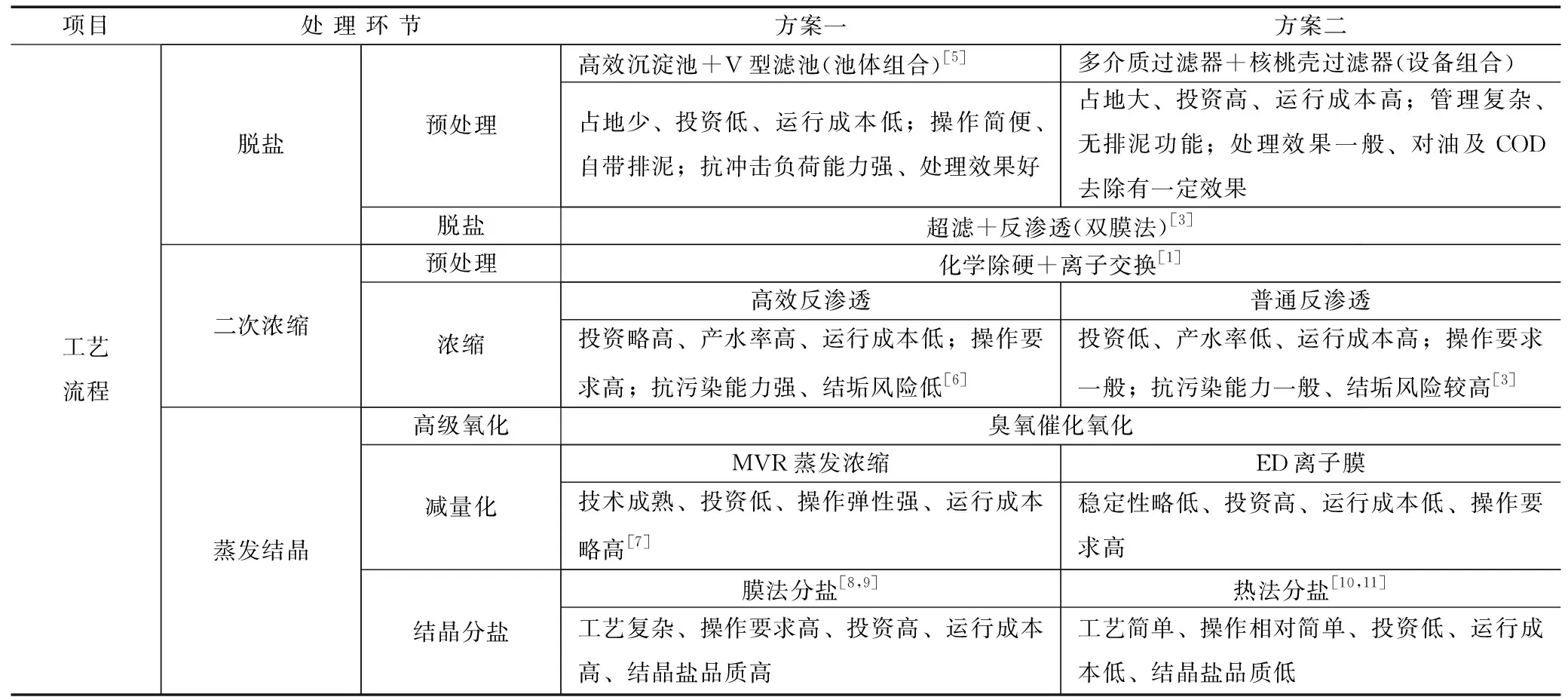

2 工艺选择

表2 工艺比选

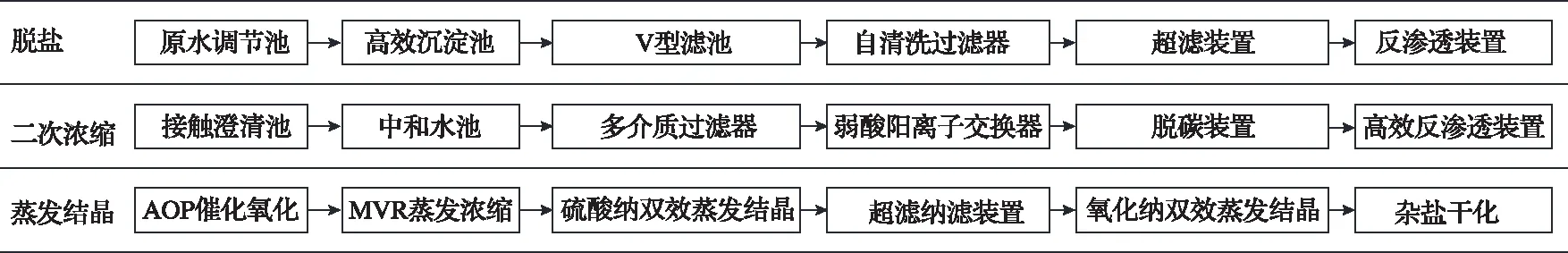

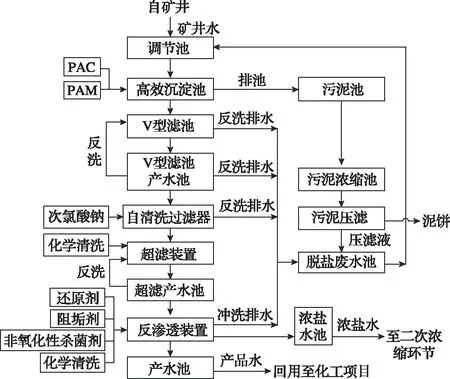

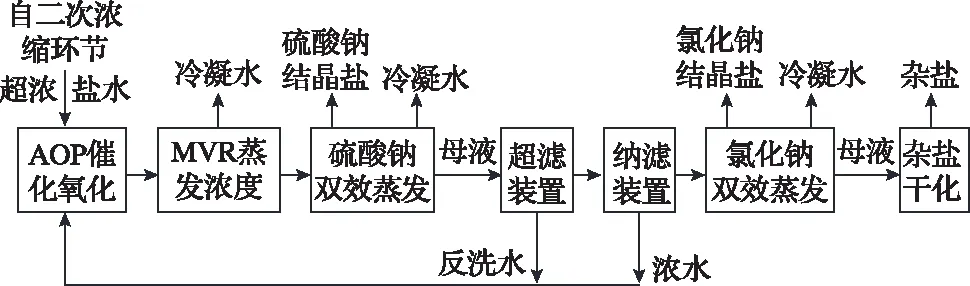

从技术经济等诸多方面综合考虑,选择方案一为详细设计的最终工艺,如图1所示。

图1 方案一工艺流程框图

3 工程设计

3.1 脱盐

3.1.1 工艺简述

采用双膜法脱盐,预处理采用“高效沉淀池+V型滤池池体”组合。

原水经调节池后,在高效沉淀池投加混凝剂、絮凝剂去除大部分悬浮物,出水SS<10mg/L;经V型滤池进一步去除细小颗粒,产水SS<1mg/L;经超滤装置投加杀菌剂去除胶体、细菌等物质,产水浊度<0.1NTU、SDI<3,进入反渗透装置,投加还原剂、阻垢剂及非氧化性杀菌剂,产水回用,浓盐水进入二次浓缩。在超滤与反渗透装置前端分别设有自清洗过滤器与保安过滤器,用于拦截前端来水的异常杂质。

V型滤池、超滤及反渗透装置的反洗、冲洗排水统一收集,回流至至高效沉淀池,沉淀池排泥经污泥浓缩池浓缩,再经污泥浓缩脱水机脱水,最终泥饼与化工废渣统一处理。工艺流程如图2所示。

图2 脱盐工艺流程图

3.1.2 工艺参数

1)高效沉淀池处理能力Q=3508m3/h,六座,设混凝反应池一座(L×B×H=2.4m×2.4m×3.1m)、絮凝反应室一座(Φ2000mm)、澄清池一座(L×B×H=8.5m×8.5m×6.3m,表面负荷L=8.3 m3/(m2·h))。

2)V型滤池处理能力Q=3468m3/h,12座,每座两格,单格面积25m2(L×B=10m×2.5m),滤池总高3.90m;滤速:6m/h。

3)超滤装置处理能力Q=3322m3/h,十五套(十四用一备),处理能力Q=238m3/h,通量小于等于55L/(m2·h),采用外压式,PVDF,膜面积大于等于4328m2/套。

4)反渗透装置处理能力Q=2583m3/h,十三套(十二用一备),产水能力Q=162m3/h,通量小于等于20.0L/(m2·h),产水率≥75%,采用卷式抗污染复合膜,膜面积37.2m2/支。

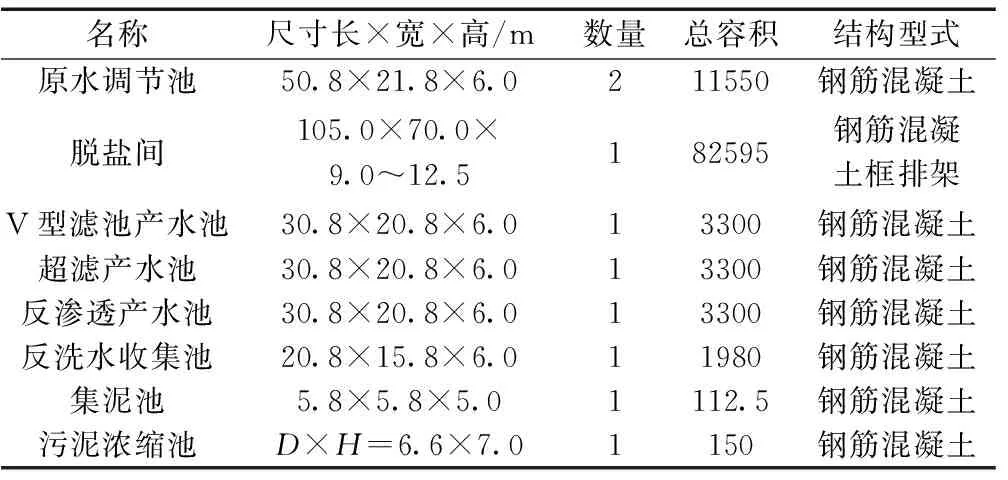

3.1.3 建(构)筑物

根据处理规模和工艺需求,确定了主要建(构)筑物,具体见表3。

表3 建(构)筑物特征表

3.2 二次浓缩

3.2.1 工艺简述

采用高效反渗透技术,利用石灰软化、离子交换将水中的硬度去除,在高pH条件下,再利用反渗透去除大部分的盐分,反渗透的回收率可提高到80%以上。

脱盐产生的浓盐水(主要水质指标见表4)自浓盐水池进入接触澄清池,投加氢氧化钠、石灰、苏打、絮凝剂,去除水中大部分的硬度和悬浮物颗粒,出水进入中和水池,投加次氯酸钠消毒和盐酸调pH值后,经多介质过滤器、离子交换器进一步去除残留的悬浮物和硬度,再经脱碳去碱度后,进入反渗透装置,投加还原剂、阻垢剂及非氧化性杀菌剂,产水回用,超浓盐水进入蒸发结晶。在反渗透装置前端设有保安过滤器,用于拦截前端来水的异常杂质。

表4 浓盐水主要水质 mg/L

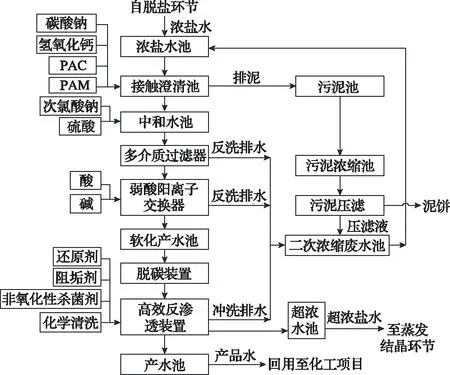

多介质过滤器、弱酸阳离子交换器及反渗透装置的反洗、再生及冲洗排水统一收集,回流至接触澄清池,澄清池排泥经污泥浓缩池浓缩,再经污泥浓缩脱水机脱水,最终泥饼与化工废渣统一处理。工艺流程详如图3所示。

图3 二次浓缩工艺流程图

3.2.2 主要工艺参数

1)接触澄清池处理能力Q=750m3/h,两座,每座V=320m3(Φ×H=22.0×5.5m),每座设反应池三格、中和水池一格,每格V=16m3(L×B×H=3.5×3.5×3.5m),出水SS<5mg/L。

2)多介质过滤器处理能力Q=703m3/h,五台(四用一备),规格Φ×L=3.0×7.0m,滤料为800mm厚无烟煤(1~2mm)、400mm厚石英砂(0.5~2mm),出水SS≤1mg/L。

3)弱酸阳离子交换器处理能力Q=684m3/h,五台(四用一备),规格Φ×H=3.0×3.5m。

4)脱碳器处理能力Q=668m3/h,四台,规格Φ×H=3.2×3.6m。

5)反渗透装置处理能力Q=668m3/h,五套(四用一备),产水170m3/h,产水率80%,脱盐率98%,采用抗污染海水淡化膜。

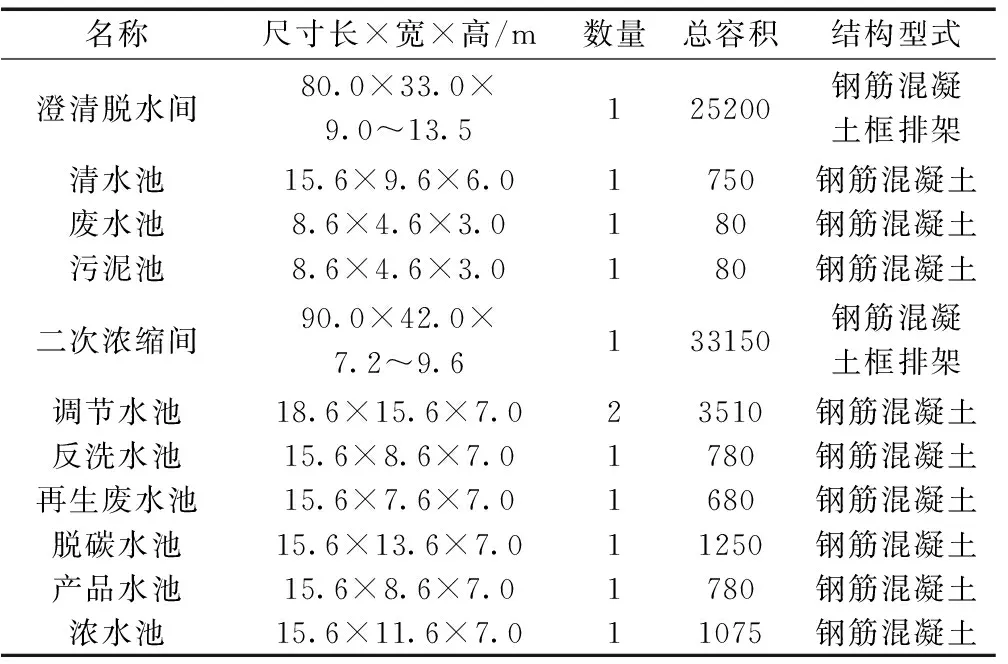

3.2.3 建(构)筑物

根据处理规模和工艺需求,确定了主要建构筑物,具体见表5。

3.3 蒸发结晶

3.3.1 工艺简述

蒸发结晶工艺流程如图4所示。二次浓缩超浓盐水(水质见表6)依次通过催化氧化单元、MVR蒸发浓缩单元后进入硫酸钠蒸发结晶单元,MVR浓缩液通过硫酸钠蒸发结晶得到硫酸钠晶体,硫酸钠母液采用膜法分盐技术,该技术利用纳滤膜的选择透过性,采用特殊宽流道高耐污染专用纳滤分离膜对溶液中一价盐和二价盐进行有效分离,纳滤浓水回到前端硫酸钠蒸发结晶单元,纳滤产水进入后续氯化钠蒸发结晶单元。

表5 建(构)筑物特征表

图4 蒸发结晶工艺流程图

表6 超浓盐水主要水质 mg/L

催化氧化单元是基于臭氧+双氧水的高级氧化技术降解有机物,出水的CODCr<150mg/L,色度小于10倍,SS<1mg/L,送至减量化装置。

减量化装置采用MVR蒸发技术,通过蒸汽压缩机对蒸发料液产生的二次汽进行压缩循环利用,可大量减少蒸汽耗量,将来水浓缩四倍;浓缩液进入Na2SO4蒸发结晶装置。

Na2SO4蒸发结晶装置通过控制蒸发终点浓度在Na2SO4的结晶区,加热、蒸发、循环浓缩达到过饱和结晶出Na2SO4,经干燥后包装,结晶盐品质满足GB/T 6009—2014工业无水Na2SO4Ⅰ类一等品要求。母液部分回流进入系统,剩余部分至膜分离装置。

膜分离装置采用纳滤分盐技术,Na2SO4结晶母液经预处理去除悬浮物后,再经超滤去除大部分 COD、大分子有机物,最终经纳滤实现对一、二价盐的分离,纳滤产水进入NaCl蒸发结晶系统,通过控制蒸发终点浓度在氯化钠的结晶区,加热、蒸发、循环浓缩达到过饱和结晶出NaCl,经干燥后包装。结晶盐品质指标满足GB/T5462-2015工业干盐一级品要求。

超滤、纳滤浓水回流至前端催化氧化单元;当Na2SO4结晶母液、硅和COD累积到影响结晶盐的品质时,通过旁路,可将母液直接送至杂盐干化装置;氯化钠结晶母液根据母液中富集的杂质离子的量外排至杂盐干化装置。该装置在刮板薄膜蒸发器内对料液进行蒸发,到达一定浓度后,由耙式干燥机进行干燥,经干燥后水分<0.2%由带式输送机送至杂盐料仓中。

3.3.2 主要工艺参数

1)催化氧化装置处理能力Q=160m3/h,一级催化氧化池两座,二级催化氧化池一座,调节池、释放池各一座,单池规格L×B×H=4.0m×8.0m×7.5m;臭氧发生器(含冷水机)两台,40kg/h,尾气破坏系统一套。

2)MVR蒸发装置处理能力Q=160m3/h,MVR降膜蒸发器两台,面积5000m2;蒸汽压缩机两台,功率1400kW。

3)硫酸钠蒸发结晶装置处理能力Q=50m3/h,一效加热室两台,面积300m2,一效分离室一台,Φ3600mm×5500mm,二效加热室两台,面积300m2,二效结晶器一台,Φ4000mm×6000mm。

4)膜分离装置处理能力Q=20m3/h,超滤平均通量15L/(m2·h),四套,膜元件48只,采用卷式超滤膜及错流运行方式,纳滤平均通量8L/(m2·h),八套,膜元件96只,采用卷式膜。

5)氯化钠蒸发结晶装置处理能力Q=18m3/h,一效加热室一台,面积300m2;旋流器一台,Φ2800mm×6000mm等。

6)杂盐干化段处理能力Q=1.0m3/h,刮板薄膜蒸发器一台,面积20m3,耙式干燥机一台,功率15kW等。

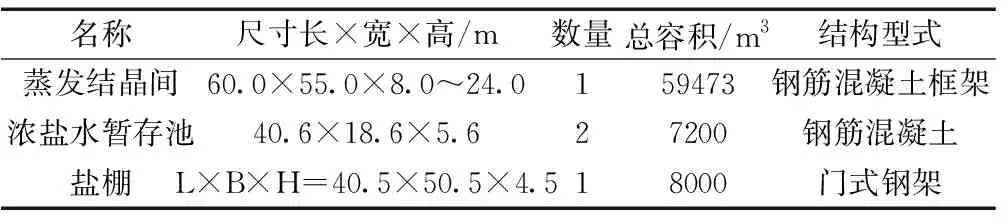

3.3.3 建(构)筑物

根据处理规模和工艺需求,确定了主要建(构)筑物,具体见表7。

表7 建(构)筑物特征表

4 经济分析

4.1 投资概算

该工程静态总投资66214.71万元,包括从筹建到竣工的全部土建、设备安装及其他费的工程建设总投资。

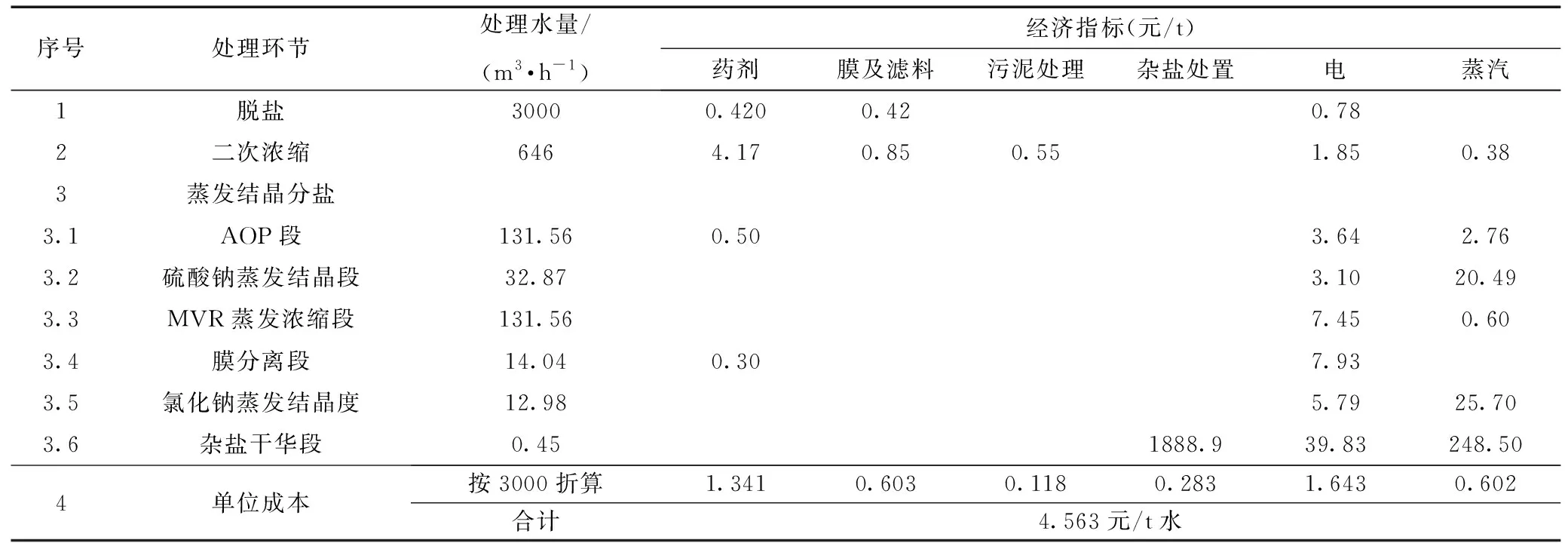

4.2 成本估算

各工艺环节及整个工艺链直接运行费用及成本估算情况见表8。

表8 运行费用及成本估算表

该工程吨水处理直接运行费用4.563元/m3,计入职工薪酬、维护费、大修理基金、管理费等其他费用,装置投运后,年总成本费用为24191.36万元,估算处理成本为8.77元/m3。

4.3 效益分析

装置投运后可为煤矿企业节省矿井水排污费,也可为化工企业节省生产外购水费。经调研,项目所在地矿井水排污费为5.6元/t(含税),生产水取用黄河水地表水,直接费用为5.3元/t(含税),按照节省费用即为收益的原则,考虑装置投运后硫酸钠及氯化钠的外销收入,按照不含税价计算,估算本项目年平均收益收入为25325万元。

5 结 论

面对日益严峻的水资源短缺和水环境恶化问题,采用技术可行、经济合理的废水处理工艺是当今污水治理发展的必然趋势。故在同类工程设计中,应从以下几个方面多加重视,从真正意义上为缓解当地水资源匮乏、改善周边地表水环境质量带来经济、社会效益。

1)考虑煤矿井下排水量的不稳定性,首先应多方论证,合理确定处理规模;其次应对处理设施及设备进行模块化设计,实现不同来水工况时的灵活运行。

2)考虑深度处理工艺链长,各工艺环节间水质波动大,应适当放大设计裕度,为应对后续工艺环节检修带来的事故排水,应适当加大各环节之间的调节容积。

3)应充分重视矿井水中的钙、镁、硅等结垢离子以及COD等污堵因子,采取有效的预处理措施,并应优化药剂投加品种及投加量,避免带来人为污泥增量及盐量增加。

4)膜法分盐存在着纳滤膜性能衰减快、回收率低等一系列问题缺点,故应对如何保证纳滤膜的性能和回收率的稳定性进行重点关注。

5)应对硫酸钠、氯化钠的销售地点、销售半径以及目标产品盐用户对产品盐的标准要求等项内容进行重点关注,为合理确定项目产品盐标准提供产品支撑。