毛用活性染料低温染色工艺研究

2019-09-03栾文辉邢建伟徐成书曹贻儒张国生刘刚中

栾文辉,邢建伟,徐成书,曹贻儒,张国生,刘刚中

(1.西安工程大学,陕西 西安 710048;2.山东南山智尚科技股份有限公司,山东 烟台 265706)

1 引言

羊毛是纺织工业的重要原料,羊毛制品具有手感柔软丰满、弹性和保暖性优良、穿着高档舒适等特点,但由于羊毛纤维表面鳞片层会对染料的吸附上染起到阻碍作用,传统染色必须在沸染条件下进行,从而导致纤维损伤、羊毛失重、产量降低[1]。

传统染色工艺对羊毛纤维造成损伤的主要有两方面原因:染色工艺时间长;羊毛长时间处于沸染状态。为了获得良好的服用性能,提高生产效率,本文在毛用活性染料兰纳素染色初期加入低温促染剂LDW-630CE,使染色温度由传统的98℃降为85℃,保温时间从80 min降为50 min,通过低温染色工艺与传统染色工艺的比较,充分证明了毛用活性染料低温染色工艺在染品色牢度和染色深度不受影响的情况下,能够有效降低羊毛纤维损伤的程度。

2 毛用活性染料低温染色原理

羊毛纤维外表有鳞片,在60℃以上水中,其鳞片角才张开,鳞片外层还有疏水膜,这使得羊毛纤维具有天然的拒水性,难以润湿。阻碍了染料对纤维的渗透和扩散,生产中多采用提高温度的方法来促进染料对羊毛纤维的染色,但是羊毛在80℃以上时开始受到损伤,尤其是长时间沸染,纤维之间交联的二硫键出现断裂,纤维强力降低[2]。低温染色剂是一种有机溶剂,能通过中心原子“P”所带的孤电子对与氧原子形成配位共价结合,而具有选择还原性,其对蛋白质中的二硫键具有较高的反应活性。在羊毛染色初期加入,打开含硫量较高的鳞片层中的二硫键交联,羊毛结构就会变得疏松,染料扩散也变得容易,从而降低羊毛的染色温度并缩短染色时间。低温染色剂通过还原作用打开羊毛二硫键,二硫键断裂后产生的还原态物质又会在接触氧气的过程中转化为较高价态的硫化合物,在此过程中二硫键发生重组[3],使纤维具有良好的强力和色牢度。

羊毛纤维在低温条件下,用兰纳素染料进行染色,通过改变助剂、醋酸用量、温度等参数并优化工艺后,使羊毛纤维的染色深度及色牢度有一定程度的提高,同时由于染色温度较低,羊毛纤维在染色后断裂强力得到改善,并且通过助剂的优化,染色后纤维的色牢度也得到提升。

3 实验

3.1 实验材料与设备

材料:羊毛纤维,设备:Datacolor 600型电脑测色仪、电子天平、电子恒温水浴锅、耐摩擦色牢度测试仪等,实验试剂见表1。

表1 实验试剂及厂家

3.2 助剂的选择

3.2.1LDW-630CE促染剂

低温促染剂LDW-630CE通过工艺试验、改进,可将兰纳素染色工艺由98℃降至85℃,实现低温染色。

3.2.2米勒蓝Q助剂

染色同浴加入米勒蓝Q,可减少染色时毛条间摩擦系数,起到保护羊毛的作用,减少毛纤维损伤,提高后续可纺性。

3.3 染色实验

采用兰纳素CE染料作为标准染料上染织物,进而对低温染色工艺进行优化,得出最佳优化工艺后,在最佳工艺条件下对羊毛纤维进行染色,并与传统工艺染色试样进行比较。

3.3.1传统染色工艺

毛用活性染料传统染色工艺染色温度为98℃,染色工艺曲线见图1,传统染色工艺配方见表2。

图1 传统染色工艺曲线

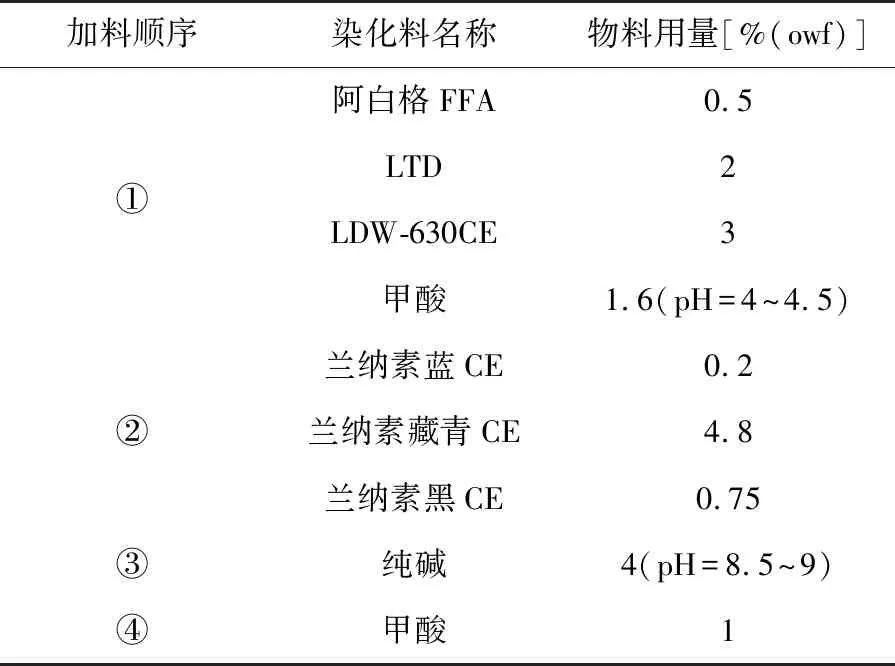

3.3.2低温染色工艺

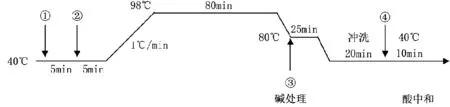

毛用活性染料低温染色工艺加入低温促染剂,将染色温度由传统的98℃降为85℃,低温染色工艺曲线见图2,低温染色工艺配方见表3。

3.4 染色样品测试指标

3.4.1K/S值的测定

在D65光源下,使用DataColor 600型电脑测色仪,对传统工艺和低温工艺的染色样品进行表观深度测定,测试方法:在染色毛条上任取10个点测试,求10个测试值的平均值即为样品的表观深度K/S值。

表2 传统染色工艺配方

3.4.2两种工艺及罐蒸前后的色光差异

采用Datacolor 600电脑测色仪进行测试,分别记录两种工艺下染色样品和样品罐蒸前后Da、Db、Dc、DH、DE值的变化。

表3 低温染色工艺配方

图2 低温染色工艺曲线

3.4.3耐摩擦及耐煮呢色牢度测试

耐摩擦色牢度分干摩擦色牢度和湿摩擦色牢度两种。将染色毛条按照厂部规定方法测试:将毛样均匀平整的固定在纸板上(面积不小于50 mm×200 mm),湿摩测试时用3级水喷湿摩擦用布,用耐摩擦牢度测试仪进行干摩擦色牢度及湿摩擦色牢度测试。

耐煮呢色牢度将煮呢剂配成2 g/L的溶液,准确称取1 g毛条在水浴锅中进行85℃、10 min的煮呢。然后将其夹于毛布和棉布之间,放在温度不超过60℃的空气中干燥,根据毛布和棉布的沾色情况用灰色样卡进行耐煮呢色牢度评级[4]。

3.4.4单纤维强力及成纱性能测试

根据本厂生产状况,对传统和低温染色工艺染色样品,抽取100根毛纤维进行强力测试;对该批次的染色羊毛进行后续纺纱跟踪试验,对其成纱率和单纱强力进行测试。

4 结果与讨论

本文是以车间生产为研究主体,因此随机抽取低温染色样品与传统高温染色样品进行性能测试并对比实验的结果。

4.1 染色毛条表观深度K/S值

染色样品表观深度K/S值测试结果如表4所示。

表4 毛条K/S值测试结果

从表4中数据可以得到:采用低温染色工艺织物表观深度要明显小于传统工艺。经分析原因可能是有以下几个方面造成:(1)染色过程中采用低温染色,致使染料的上染率降低,部分染料没有充分吸附在纤维上并有效固着,在后处理过程中使得染料以废水形式排放掉[5]。(2)采用低温染色工艺,染料在纤维内部的分布状态不均一。染色后毛条的表观深度,不仅与上染染料的量有关,与具体染化料在纤维内部的分散状态也有很大的关系,在温度低时间短的状态下进行染色,吸附在纤维表面的染化料,在纤维内部的扩散肯定没有高温长时间的充分[6],因此,低温染色样品的表观深度低于传统工艺所染样品的表观深度。

4.2 色光对比

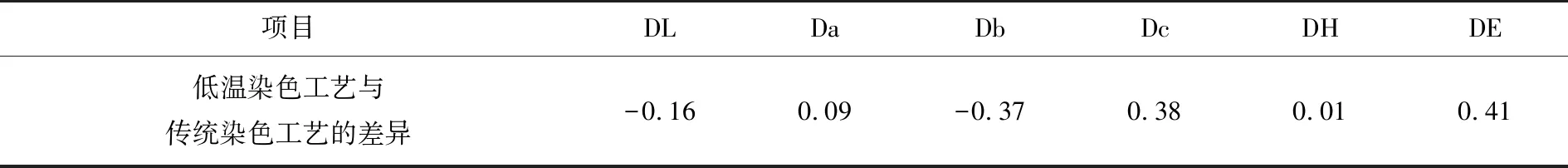

两种工艺下染色样品的色光对比测试结果如表5所示。

表5 色光对比结果

从表5数据可以得出,通过调整染料用量,低温染色工艺得到的毛条比传统染色工艺的毛条偏红0.09,偏蓝0.37,偏深0.16,颜色主要偏蓝,略深。

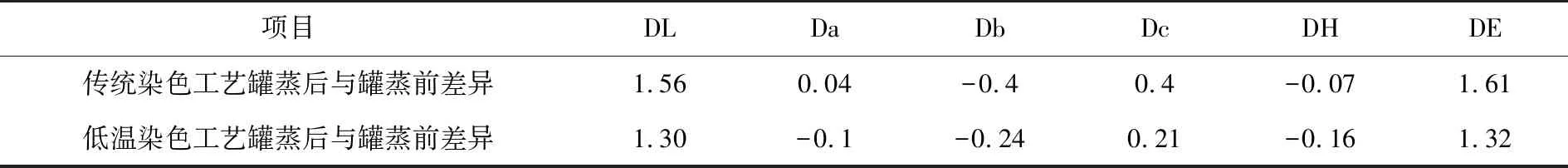

样品罐蒸前后的色光变化如表6所示。

表6 罐蒸前后色光变化

由表6可以得出传统染色和低温染色工艺罐蒸后颜色都是偏蓝、浅,且低温染色工艺颜色变化程度比传统工艺稍小。

4.3 耐摩擦及耐煮呢色牢度对比

两种染色工艺染色样品耐摩擦色牢度测试摩擦布对比如图3所示。

图3 两种染色工艺耐摩擦色牢度摩擦布对比

耐摩擦、耐煮呢色牢度测试结果如表7所示。

由图3及表7可以得出,传统染色工艺与低温染色工艺的耐摩擦色牢度和耐煮呢色牢度等级相近。

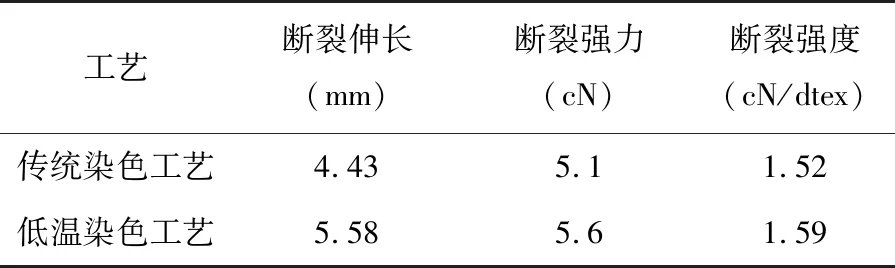

4.4 纤维单纤强力及成纱性能

100根单纤强力及成纱性能测试结果如表8、表9所示。

表7 耐摩擦及耐煮呢色牢度测试结果

表8 单纤强力测试结果

表9 纺纱性能测试结果

从表8和表9可知:采用低温染色工艺,单纤的强力和纺纱后纱线的强力都能明显提高。采用低温染色使得纤维能够尽可能地减少损伤,这不仅是对纤维的直接损伤减少,同时对纤维的潜在损伤也得到很大程度减少[7],使得纤维尽可能趋于完整,同时减少了羊毛在高温湿热环境下受到染液冲击,使纤维之间的纠缠能力下降[8],后续容易烘干与牵伸。

5 结语

通过毛用活性染料低温染色实验,最终得出以下结论:

(1)从生产实验角度来看,采用低温染色工艺染色样品的表观深度没有传统工艺的明显。

(2)低温染色工艺得到的毛条与传统工艺染色得到的毛条颜色差异不大,并且可以调整配方将色差消除;低温染色工艺和传统染色工艺的毛条罐蒸后颜色偏蓝、浅,且低温染色工艺颜色变化程度比传统工艺稍小。

(3)低温染色工艺和传统染色工艺耐摩擦色牢度和耐煮呢色牢度等级接近。

(4)低温染色纤维的单纤强力和成纱强力等都有不同程度的提高与改善。

(5)低温染色工艺使用LTD和低温促染剂LDW-630CE,染色温度由98℃降低至85℃,保温时间由80 min降至50 min,减少了高温染色对纤维造成的损伤,缩短了活性染料染色时间,节能降耗的同时提高了生产效率。