高速铁路分片式槽形梁设计研究

2019-09-03何涛

何 涛

(1.中铁第一勘察设计院集团有限公司,陕西 西安 710043;2.轨道交通工程信息化国家重点实验室(中铁一院),陕西 西安 710043)

槽形梁与箱梁、T梁、板梁相比,具有建筑高度低、降噪效果好、断面空间利用率高、系统集成度高、防止列车脱轨倾覆、外形美观等优点,近年来在城市轨道交通高架桥、公路及普速铁路上得到越来越多的应用。

国外最早使用槽形梁的是英国于1952年建成的罗什尔汉铁路桥,槽形梁跨度为48.6 m。其后,日本、德国、澳大利亚、荷兰等相继在铁路、公路中使用槽形梁。我国学者对槽形梁的设计理论做了大量的研究,并且已经应用于工程实践。胡匡璋等[1]对槽形梁的空间受力行为进行了研究,聂建国[2]针对槽形梁各部分的受力行为和相互关系导出槽形梁各部分变形和应力的解析解。在铁路上已有不少应用,例如我国在1981—1982年分别建成怀柔双线槽形梁(跨度20 m)和通县西单线槽形梁桥(跨度24 m)。2009年在西康二线采用32 m槽形梁,石济客运专线采用(40+56+40)m预应力混凝土双线连续槽形梁,济青铁路采用(40+70+70+40)m槽形连续梁。在城市轨道交通领域,槽形梁的应用已很普遍。2004年上海轨道交通6号线采用了25 m槽形梁[3],2018年青岛蓝色硅谷城际轨道交通采用跨度25,30 m单线并置简支槽形梁[4]。相较于箱形截面梁,槽形梁的结构形式决定了其抗扭刚度和竖向抗弯刚度相对较弱,而高速铁路对桥梁刚度及动力性能要求较高,因此预制简支槽形梁在高速铁路中的应用较少。现有的研究对槽形梁在荷载作用下的力学特性研究较多,但对槽形梁实桥的静载弯曲试验方法及运、架梁方面的研究较少。

兰新高速铁路百里风区是核心风区,也是严重缺水地区。兰新高速铁路在设计时提出了将具有挡风功能的梁体与挡风结构组合使用的理念,首次将槽形梁应用于高速铁路桥梁工程。百里风区共设置特大、大、中桥合计18座,采用16 m简支预应力混凝土槽形梁,共279孔。利用槽形梁腹板参与挡风,降低了挡风结构的高度,提高了风区列车运行的安全性。本文以高速铁路槽形梁为对象,研究结构的横向及立面布置,平面及空间受力特性,通过风车桥耦合动力仿真分析槽形梁在高速列车运行下的安全性及舒适性,提出适用于槽形梁的静载弯曲试验方法。

1 结构横向布置研究

1.1 主梁结构形式

槽形梁的结构形式按主梁分为I形、Г形和箱形,Г形根据腹板的布置可分为直墙式和斜墙式。Г形主梁上翼缘为附属设施提供了较大布置空间。斜墙式Г形槽形梁梁底宽度减小,减小了工程量。箱形槽形梁抗扭刚度大,适用于大跨桥梁,箱内可设置附属设施和维修养护通道,但结构自重大,预制架设较困难。近年来轨道交通中,为提高城区桥梁的景观效果,采用了弧形腹板方案的“U梁”形式。

1.2 横截面布置形式

槽形梁外立面各不相同,但基本采用单线小槽形梁并置和双线大槽形梁2种形式。为减轻梁重,双线槽形梁底板一般采用板+纵横梁体系[3]。非风区环境横向布置中人行道、电缆设施及接触网柱均设在主梁上[5]。风区环境下横向布置考虑大风下的人员维修安全,将人行道及电缆设施放置在槽内。为减少槽内净宽,将接触网柱与挡风结构立柱合建后,设在主梁上。

当轨道车辆单线行驶时,双线槽形梁偏载产生的扭矩不利于其受力;双线槽形截面较宽,自重较大,国内高速铁路尚无与之匹配的架桥机及运梁车。

单线并置槽形型横向布置,维持标准线间距5 m的条件下,线路内侧腹板受建筑限界限制,需要作切角处理。采用单线线路,线路中心线与单幅桥梁结构中心线偏差较小, 减少了偏载引起的扭矩, 发挥了优势。道床板的宽跨比较小,剪力滞后效应小,道床板可全截面参与主梁受力,提高了截面的利用率。运架设备,可在已有单线箱梁设备基础上改造,施工成本低。

综合考虑结构形式、桥面布置、最小桥面宽度、施工方法难易程度等因素,本文桥梁横断面形式确定为单线并置形式。

2 槽形梁结构设计

2.1 构造及钢束

本项目采用分片式预应力混凝土槽形梁,线间距5.0 m,两主梁并制[6]。槽形梁为开口薄壁结构,每片槽形梁由二道腹板和道床板组成,在连结部设置倒角。腹板高2 m,内外腹板厚度均为0.5 m;道床板厚0.45 m,距梁端1.0 m加厚0.8 m形成端横梁,渐变段长0.6 m。支座设在二片主梁下,支座中心距梁端纵向0.3 m,横向0.35 m。

槽形梁采用全预应力设计,底板束采用7根7φs15.2 mm、腹板束采用8根9φs15.2 mm低松弛钢绞线,锚具分别采用M15-7和M15-9,金属波纹管内径分别为70,80 mm。底板及腹板预应力筋中心线到底板底的距离分别为120,150 mm。

为满足强风区设置桥梁挡风屏的构造及受力需要,箱梁较通图进行了局部加强,强风区16 m组合T梁采用了6片梁的结构形式。各类风区梁型的工程数量对比情况见表1。可知,与组合T梁相比,槽形梁每米综合指标高于一般风区4片T梁,低于强风区6片组合T梁。与整孔箱梁相比,考虑桥面横向布置遮板、电缆槽竖墙A、挡风屏高度的优化后,每米综合指标与箱梁接近;同时每片梁梁重较箱梁大幅减轻,运、架梁灵活方便,能较好适应百里风区桥梁工点分散,且规模较小的特点。

表1 各类风区简支梁工程数量指标对比

2.2 计算模型

采用《桥梁结构分析系统》(BSAS)程序对主梁进行施工阶段和运营阶段的纵向平面静力分析计算,分析结构的整体受力、预应力效应及混凝土收缩徐变。采用通用有限元软件MIDAS进行槽形梁空间实体模型计算,研究截面应力分布规律,并根据实体模型的计算结果对平面杆系模型及结构的总体应力储备进行调整。

在实体模型中,主梁和道床板均采用高精度8节点块单元,整个槽形梁结构共划分实体单元 4 294 个,节点 5 811 个。

2.3 主要刚度指标

在ZK静活载作用下,梁端的竖向转角为0.546‰ rad,道床板跨中竖向位移为3.6 mm,挠跨比1/4 444,活载作用下梁体扭转引起的轨面不平顺相对值为1.2 mm,梁体自振频率9.40 Hz,均满足规范要求。

2.4 纵向受力分析

2.4.1 支座反力

内侧支点最大反力 1 562 kN,外侧支点最大反力 1 245 kN,主要计算结果见表2。

表2 内外侧支座反力 kN

2.4.2 杆系模型纵向计算结果

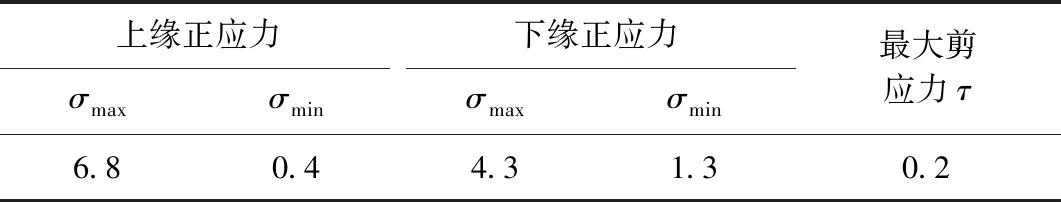

跨中截面运营阶段最大弯矩 10 688 kN·m,最小弯矩 6 822 kN·m,运营阶段全截面受压,运营阶段混凝土应力见表3。可知,混凝土应力满足规范要求。

表3 运营阶段跨中截面混凝土应力 MPa

模型计算中上缘抗裂安全系数最小值2.39,下缘抗裂安全系数最小值2.03。最大主应力8.0 MPa,最小主应力0.37 MPa,运营阶段正截面强度系数3.3。

2.4.3 空间实体单元计算结果

1)纵向应力不对称性

槽形梁结构为非对称结构。截面形心向外腹板侧偏移0.06 m。ZK静活载作用线向内腹板侧偏移0.715 m,同时内侧腹板宽度在上缘变小,导致内侧腹板应力较外侧大。恒载及ZK活载会在截面内产生扭转作用。内外侧腹板在自重、二期恒载、活载工况下的应力均呈不均匀分布。在主力作用下,槽形梁跨中截面全截面受压,见图1,满足规范要求。由图1可知,外侧腹板下缘最小压力2.0 MPa,内侧腹板下缘最小压力1.1 MPa;外侧腹板上缘最小压力5.0 MPa,内侧腹板上缘最小压力8.0 MPa。受截面切角影响,内侧腹板受力更控制设计。

图1 恒载+活载跨中纵向应力云图(单位:MPa)

2)实体模型控制截面应力

实体模型中采用桁架单元模拟钢束预拉力,按跨中截面的有效预应力施加。由于截面的不对称及线路偏心的影响,平面杆系模型计算得截面下缘最小压应力为1.3 MPa,最大压应力为6.8 MPa;而实体单元内、外侧腹板下缘在主+附作用下最小压应力分别为0.6,1.7 MPa;最大压应力发生在内侧腹板上缘,主+附作用下分别为9.2,6.5 MPa,其中内外侧腹板顶压应力相差达2.7~5.0 MPa。实体单元应力安全储备值要小于平面杆系模型计算结果,但均满足规范要求。

3)主梁抗裂性验算

由于实体模型中无法直接得到结构的抗裂安全系数,故根据TB 10092—2017《铁路桥涵混凝土结构设计规范》推导得出杆系模型抗裂安全系数为2.2,经计算实体模型抗裂安全系数为2.03(主+附),均满足规范要求。

2.5 横向受力分析

1)横向配筋验算

槽形梁横向按照钢筋混凝土结构设计, 允许出现裂缝但限制其宽度。横向支座间距5.68 m,横向活载动力系数1.47,通过三维实体模型分析得出底板中最大横向名义拉应力,反算弯矩进行钢筋混凝土配筋设计。槽形梁横向内力计算结果见表4。

表4 槽型梁横向内力计算结果

2)腹板吊拉力分析

槽形梁为下承式结构,荷载作用在道床板上,其中大部分通过主梁传到支座,腹板成为偏拉构件。分析结果表明,在跨中附近腹板内侧产生0.67 MPa的拉应力,外侧产生0.38 MPa的压应力,在支点附近腹板内侧产生0.98 MPa的压应力,腹板外侧产生最大拉应力为0.89 MPa,均满足规范要求[6]。

3)支座沉降空间分析

槽形梁在架设和运营阶段,会出现4个支座不在同一平面内的“3条腿”现象,在梁和板内引起附加的弯应力和剪应力。假定槽形梁中一支座下沉5 mm时,其余3个支座无沉降。沉降的支座附近的横截面产生1.10 MPa纵向拉应力。主力工况下支点截面附近压应力2.48 MPa,纵向截面仍为全截面受压。

2.6 槽形梁截面弯、剪、扭承载力计算

槽形梁属于空间板梁组合结构,又具有开口薄壁构件受扭性能差的缺点, 是下承式空间开口薄壁结构,列车荷载除引起主梁的弯曲外,还会引起主梁的扭转。存在弯剪扭组合效应。梁端截面承受的剪力为 2 806 kN,扭矩为 900 kN·m,实体分析中腹板混凝土最大剪应力为2.7 MPa ,小于等于0.17fc=5.7 MPa(fc为混凝土轴心抗压强度),检算结果满足规范要求。

3 槽形梁风车桥耦合动力仿真分析及实车测试

采用MIDAS软件对该桥建立了十跨三维有限元模型,下部结构采用三柱式桥墩,墩高15 m。考虑桥墩结构且基底固结时,全桥一阶纵向、横向以及垂向对应的频率分别为1.793,3.339,6.473 Hz。梁体自振频率9.40 Hz。车辆的最大横、竖向加速度响应分别为0.83 ,0.57 m/s2。梁端最大竖向转角为0.55‰ rad。

桥上列车按德国ICE-3 型动力分散式高速列车建立模型,车辆编组为(3 动+1 拖)×4。车辆在桥上的设计速度为250 km/h。采用德国低干扰谱生成的轨道不平顺随机样本作为系统激励。针对大风区无挡风结构及设置不同形式挡风结构的分片式槽形梁,开展了风-车-桥-挡风结构耦合振动分析,提出了不同风速下高速铁路列车安全运行的限速及停轮限值[7],计算结果见图2。

图2 保证车辆安全运营的风速-车速阈值曲线

由图2可知:未设置风屏障时,随桥面瞬时风速的增大,桥上车辆的车速阈值急剧减小,当瞬时风速超过15 m/s时,需进行限速运行。设置风屏障后,桥上车辆的运行安全性指标得到了明显改善,即使风速达到30 m/s,列车仍可以250 km/h的速度在桥上安全运行。

实车测试中,行车速度250 km/h时,线路中心下方,实测挠度动力系数为1.4[8]。梁体跨中竖向振幅最大值换算至ZK活载后为2.6 mm;实测梁体跨中横向振幅最大值为0.03 mm;实测桥梁墩顶横向振幅最大值为0.01 mm;实测桥梁竖向振动加速度最大值为0.71 m/s2,均满足铁运函[2004]120号《铁路桥梁检定规范》要求。

4 槽形梁运、架梁方案研究

4.1 运梁方案及设备研究

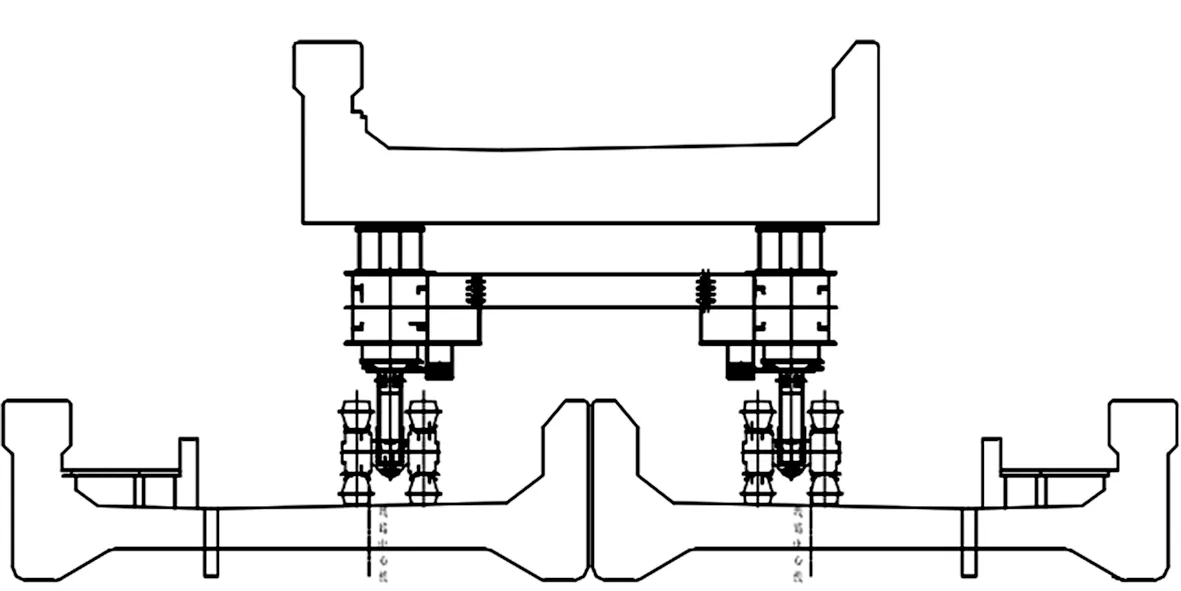

槽形梁结构特殊,线路所经之处均为戈壁丘陵地形,地形起伏较大,若采用便道运梁须解决运梁车大角度爬坡运行能力。采用路基梁上运梁方案,则须解决跨槽形梁内腹板运梁和运梁设备双向行驶的问题[5]。根据槽形梁结构特性,主要对2种运梁车设计方案进行比选,一种为单线运梁车,即运梁车通过单片槽形梁进行运输;一种为双线运梁车,即运梁车跨腹板通过两片槽形梁进行运梁,详见图3。槽形梁单片质量约209 t,运梁车质量约85 t,合计质量294 t。

图3 双线运梁横截面

采用双线运梁方式时在内侧腹板底面产生的最大拉应力2.67 MPa,在梁体跨中靠内侧产生竖向位移2.6 mm。单线运梁方式对应位置产生拉应力4.31 MPa,竖向位移4.5 mm。采用单、双线运梁方式对梁体产生的横向拉应力分别为2.32,2.33 MPa,但单线运梁方式产生的影响范围较大。

各运梁方式下,道床板横向拉应力均满足规范要求,但双线运梁的安全度更高。本文最终采用双线运梁方案。

4.2 架设方案比选

国内高速铁路尚无与槽形梁相匹配的架桥机。导梁式、步履式和运架一体式架桥机主要是针对整孔箱梁架设设计的专用架桥机,其整机自重大、施工载荷高,抗风能力相对较差,为满足在风区进行架梁作业的需求,需进行相应改造。本文提出门式起重机架设槽形梁的方案,该设备抗风能力强,对己架梁无施工荷载,不受地形限制。

槽形梁采用250 t轮胎式运梁车进行运梁,采用225 t 门式起重机进行槽形梁架设,平均架梁1孔/d、最高架梁2孔/d的快速施工[9]。

5 静载弯曲试验及承载能力试验

现有TB/T 2092—2003《预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准》,只有适用T形、箱形简支梁,而没有槽形梁专门的静载试验方法。兰新高速铁路建设中,专门编制TJ/G W001—2012《兰新铁路第二双线预应力混凝土简支槽形梁技术条件》并提出槽形梁的静载试验方法。

5.1 槽形梁静载试验方案

1)纵向弯曲静载试验

采用在腹板上施加3点等效集中力来模拟槽形梁纵向受力特征,加载点纵向间距4 m。千斤顶分别放置在腹板中心线上,静载试验的静活载级之跨中弯矩为 5 580.68 kN· m。弯曲静载试验分2个加载循环进行,第1循环荷载加载至设计弯矩,共分为4级,每个加载点最大荷载为 395.6 kN;第2循环荷载加载至1.2倍设计弯矩,共分为8级,每个加载点最大荷载为522.3 kN。

本试验3点加载方式静活载作用下,跨中挠度实测值包含了纵向弯曲变形和部分扭转变形。截面形心位置处的静活载纯弯曲竖向变形分别为2.18,2.14 mm,设计计算值为2.28 mm,两者非常接近。

2)横向试验

槽形梁横向采用两点加载方式,采用预制混凝土板模拟二期恒载(纵向线荷载集度q=55 kN/m),活载采用2个集中力设置在跨中底板上,作用点位于线路中心线两侧轨道位置,当静载弯曲抗裂安全系数Kf=1.0级时,跨中加载P1=175 kN。支点加载P1=207 kN。

5.2 简支槽形梁的静载试验结果分析

槽形梁静载试验采用腹板上施加3点等效集中力的方式,可以得到梁体跨中截面的弯矩。通过该试验方法模拟槽形梁纵向受力特征是可行的。实测纯弯曲挠跨比分别为 1/7 294 和 1/7 430,均小于设计抗弯挠跨比 1/6 974。

加载至1.2倍设计弯矩时,梁体跨中截面仍为全截面受压状态,梁体跨中下缘未出现受力裂缝,梁体的抗裂性满足设计要求。

在横向试验验证荷载作用下,梁体跨中截面和支点截面底板下缘混凝土均没有出现开裂,槽形梁底板横向受力是安全的。

6 结论

1)槽形梁纵向按照全预应力构件设计、横向按照钢筋混凝土结构设计的理念可行。

2)结构纵向支点、跨中、1/4跨截面下缘的正应力三维实体模型要比平面分析小,剪力滞效应明显。道床板横向存在拉应力,最大值在支点处下缘,应采取增加端横梁及横向钢筋。

3)U型梁存在弯、剪、扭耦合效应,通过合理的钢筋布置能够有效满足U型梁的抗扭承载能力。

4)风车桥耦合动力仿真分析结果表明,桥梁的振动性能良好,具有足够的竖向和横向刚度,能够满足高速铁路桥梁250 km/h运行时的安全性和舒适性要求。

槽形梁建筑高度低,结构简洁,外观轻巧,美学效果明显,不但适用于特殊风环境地区,也适宜在城市附近对景观要求高时采用。本文的设计及科研成果已经成功应用于兰新高速铁路。5年来运营状况良好,为今后进一步推广该型结构在高速铁路上的应用奠定了基础。