天然气水合物钻采一体化模拟实验系统及降压法开采初步实验

2019-09-03刘昌岭李彦龙刘乐乐胡高伟吴能友孟庆国

刘昌岭 李彦龙 刘乐乐 胡高伟 陈 强 吴能友 孟庆国

1. 自然资源部天然气水合物重点实验室·青岛海洋地质研究所

2. 青岛海洋科学与技术试点国家实验室海洋矿产资源评价与探测技术功能实验室

0 引言

海域天然气水合物(以下简称水合物)试采成本昂贵,水合物开采技术研究仍以室内模拟实验为主。现有的水合物开采技术实验研究通常在较小尺寸的模拟实验装置中进行,并多关注较小尺度下水合物分解产气和产水规律[1-6]。由于反应釜样品尺寸小,导致明显的边界效应,且主导物理效应与现场实际情况不同,实验结果难以在现场中得到应用。因此,研发大尺寸的水合物综合开采实验系统是非常有必要的。目前,已有多个国家研制了一批较大尺寸的水合物开采模拟实验系统,主要包括日本产业技术综合研究所研制的大型实验装置[7]、德国波茨坦亥姆霍兹中心建立的实验系统[8]、中国科学院广州能源所研制的实验系统[9]和中国石油大学(北京)研制的实验系统[10],这些实验系统重点关注水合物藏的形成机理及其分解产气规律研究。近期西南石油大学依据水合物固态流化开采法的工艺流程,建立了大型海洋水合物固态流化开采实验室[11],并初步开展水合物固态流化开采仿真[12]。

现有的水合物开采技术研究通常关注水合物分解产气和产水规律、温度、压力和水合物饱和度关系研究等,而对水合物开采的产砂预测与防治等问题的关注较少[13-15]。为此,青岛海洋地质研究所研发了一套大型水合物钻、采一体化模拟实验系统,可模拟实际地质条件制备海洋水合物样品,通过电阻层析成像技术实时探测水合物成藏与分布情况,研发了钻井实验模块,可模拟钻井、降压开采工艺与过程,实时测量开采过程中出砂与管道流动等过程中多个物理参数变化,实现试采全过程仿真实验模拟。笔者将重点介绍该系统的研发思路和主要构成,以及基于该实验系统的初步实验结果,以期为后续开展南海多类型水合物开采工艺实验研究奠定基础。

1 模拟实验系统的研发

1.1 主要功能与结构组成

水合物钻采一体化模拟实验系统具备以下功能:①制备符合自然条件的含水合物沉积层;②实时监测水合物沉积层整体和局部的水合物饱和度;③模拟井筒钻进样品过程中的储存动态响应规律;④实施多级分步降压开采过程;⑤实现产气、产水、产砂过程的实时监测与分离处理。

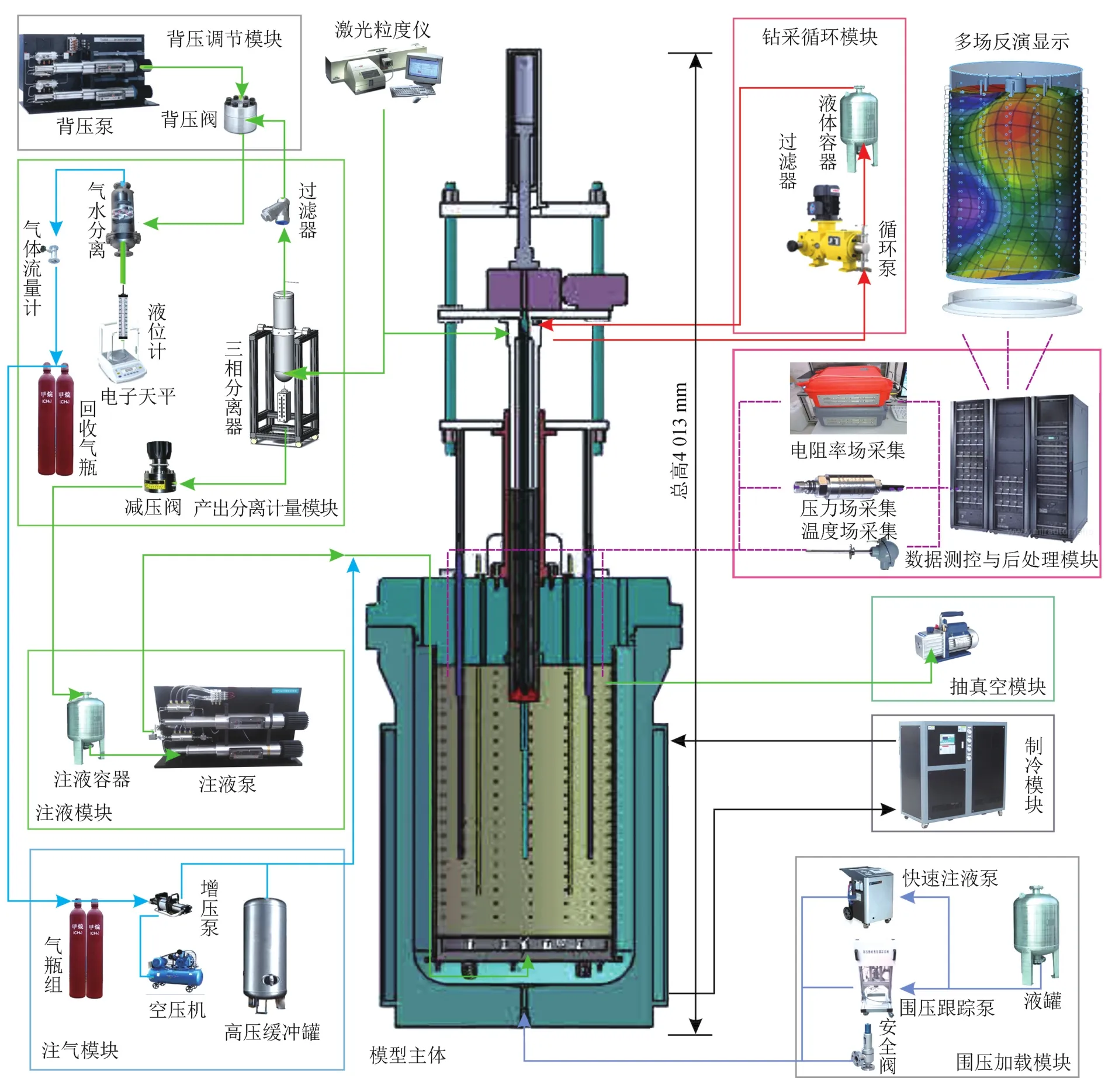

该系统采用模块化设计,主要由主体高压装置、钻采一体化、气液供给、围压加载、回压控制、气液固分离及在线监测、温度控制、开采工作制度控制、数据测控与后处理等模块组成(图1、2)。

1.2 各子系统结构组成及主要技术参数

1.2.1 主体高压装置模块

主体高压装置模块是整个系统的核心,主要由高压反应釜、围压胶套、压力测柱、铠装温度测柱、电阻层析成像测点等部分组成。

其中,高压反应釜内部尺寸为Ø750 mm×1 180 mm,容积为521 L,采用整体锻造工艺加工。反应釜设计寿命为30年,工作压力30 MPa,工作温度范围-20~50℃。高压反应釜配置专用工作平台,方便各测点的布置、填充物及釜盖的装卸等;高压反应釜自带制冷系统,2~3 h的时间可使高压反应器从室温降低至-20℃;高压反应器温度控制精度为±0.1℃。

为满足不同地层围压条件的模拟,反应釜内筒采用氯丁橡胶制成的围压胶套,内部尺寸Ø600 mm×1 145 mm,厚度10 mm,胶套上安装320个电阻率层析成像测点。胶套内置含水合物沉积物的样品尺寸为Ø600 mm×1 000 mm,容积为282.6 L。围压胶套组件能够承受井筒钻进和开采模拟过程中产生的扭剪力,保证围压胶桶与传感器以及上下端盖连接处的密封性。

压力测柱、铠装温度测柱、电阻层析成像测点是主体高压装置模块的主要测试单元。其中压力测柱为测管式组件,分别插入沉积物4个层面,4个层面距离相隔均为200 mm;平面布置以轴线为中心,90°对称距离分别为280 mm和440 mm。铠装温度测柱由5个PT 100A铂电阻装入l根316 L的Ø10 mm钢管中,测量柱表面粗糙化处理,防止气液沿壁串流,精度为0.1 K。系统内置6根铠装温度测柱以获取水合物成藏—开采过程中的温度场分布。

电阻层析成像(ERT)技术可以利用不同介质(盐水、气体、沉积物、水合物)的电导率差异,识别处于敏感场的电导率分布,并进行三维成像,从而识别模拟储层中的水合物分布规律[16-18]。该系统选用四点法电阻层析成像测量系统[19],测量电极安装布局在围压胶套上,电极沿样品轴向间隔50 mm布置20层,每层电极个数为16个,共320个电极,每层电极均布在胶桶圆周上。

1.2.2 钻采一体化模块

钻采一体化模块是该套模拟实验系统最具特色的部分,在国际天然气水合物模拟装置上尚属首创。该模块可实现以下功能:①模拟钻具在高压状态下钻入水合物储层的现场钻采工艺过程;②模拟钻井液循环过程中水合物储层的物化参数响应规律;③实现高压状态下钻进的同时完成井下防砂工具安装;④模拟不同工况下储层水合物分解产出过程中的井筒携砂、携液流动规律。

图1 天然气水合物钻采一体化模拟实验系统组成示意图

图2 天然气水合物钻采一体化模拟实验系统图

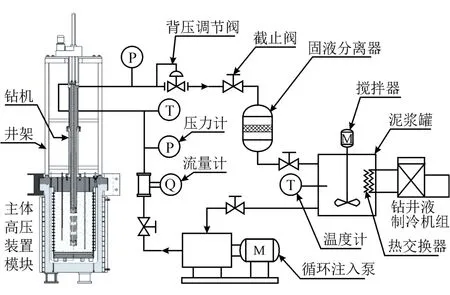

为了满足上述功能需求,钻采一体化模块设计了相应的钻机总成、循环注入泵、流量计、压力计、温度计、背压调节阀、截止阀、固液分离器、泥浆罐、搅拌器及钻井液制冷机组,工艺流程如图3所示,钻机动力钻具与主体高压装置模块满足动密封需求。

钻采一体化模块的基本设计工艺参数为:钻机旋转转速50~400 r/min(无极调速),动密封最大允许钻速6 m/min,工作压力30 MPa;循环管路流量6 L/min,循环注入泵选用三缸柱塞泵,流量400 L/h、电机功率15 kW;泥浆搅拌速度400 r/min、搅拌功率0.5 kW;制冷速率:泥浆罐装满额定泥浆0.5~1.0 h温度从室温降至-20 ℃,与高压反应釜水夹套制冷机组共用。

图3 钻采一体化模块循环流程图

模拟动力钻具与模拟开采井管同心安装,钻头带动模拟动力钻具和模拟开采井管钻入模拟水合物储层,钻达预定深度后导通外部流程,开采过程中钻杆充当内部油管,外部模拟开采井筒上根据实际的地层需求安装筛网或砾石包裹层,以模拟开采过程中的出砂防控情况。为了达到模拟实际试采现场的目的,井管表面喷涂绝热绝缘涂层并作表面粗糙化处理,防止气液沿壁串流、热量流失,特别是防止对层析成像电阻率测试场的干扰等。

1.2.3 气液供给模块

气液供给模块用于实验过程中天然气和孔隙水的供给回收,由气体供给子模块和液相供给子模块构成。液相供给子模块包括液体容器、高压注入泵、流量计及相应的高压管阀等,供液速率介于0~500 mL/min,计量精度为±0.5 mL/min。为了实验模拟降压、注热、注化学剂等多种开采过程,液相供给子模块的管阀均经过耐化学剂涂层处理,并配备相应的蒸汽发生器。

气体供给子模块由储气罐组、空压机、增压泵、压力调节器、气体流量计及管阀件组成,用于水合物生成时,向反应釜提供稳定压力与流量的天然气;并满足CO2置换开采过程中CO2的定压、定速率注入。

为满足持续成藏—开采过程的实验,气液供给模块与产出分离计量模块之间设计循环回路。

1.2.4 围压加载模块

围压加载模块用于提供水合物成藏—开采过程模拟中的储层围压,模块设计压力高于系统主体高压装置模块设计压力5 MPa。系统设计定压跟踪和定压差跟踪2种模式,根据设定值自动跟踪。主要由液体容器、高压注入泵、围压背压阀及相应的高压管件组成。

1.2.5 开采工作制度控制模块

水合物开采工作制度的2个关键仿真参数分别是模拟油嘴开度和井口油压。通过油嘴开度和井口油压的控制实现水合物降压开采过程中井底流压、生产压降幅度、压降速率的模拟。为此,采用带计量刻度的针形阀安装在气液分离器之后的气路流通通道,实现模拟油嘴的主要功能。

井口油压控制主要通过回压控制阀和回压缓冲容器等设备的联合实现,压力控制精度不大于0.1 MPa。通过合理设计,解决温度变化的高压实验系统出口流动状态不稳定的问题,采用全自动回压控制阀,使降压开采时回压控制可调。其基本工作原理为:计算机设置压力值,控制传感器反馈管道中的压力信号,调节器和气动调节气源配合使用调节管道压力;当管道压力高于或低于设定压力值时,通过传感器反馈给计算机,计算机自动调节压力值,使两端压力值达到期望水平,从而确保出口流动状态相对稳定。

产出分离计量模块主要用于水合物开采过程中气—液—固三相的分离及实时计量,主要由两级气液固三相分离器、背压式减压阀、Y形过滤器、光栅液位计、在线激光粒度仪、电子天平、缓冲气瓶、气体流量计、截止阀及管线等组成。

分离后的气体通过气体流量计持续计量,光栅液位计实时记录水砂混合液体积、估算混合体系中的固相含量;采用一定时间间隔分离取样的手段进行出砂量的计量。在线激光粒度仪可以实时在线记录产出地层砂粒径随时间的变化规律。

1.2.7 温度控制模块

温度控制模块是水合物成藏、开采过程中储层温度模拟的必要模块,包括高压反应釜冷却水夹套、制冷机组、电加热器、循环泵等设备以及步进式低温恒温室,高压反应器温度控制精度为±0.1 ℃;供液模块温度控制精度为±1 ℃;步进式低温恒温室的尺寸为6 m×6 m×4 m(长×宽×高),步进式低温恒温室主要放置主体高压装置,室内工作温度介于-20 ℃~室温,温度控制精度为±2 ℃。

1.2.8 数据测控与后处理模块

数据测控与后处理模块主要由测控硬件及水合物开采室内测控软件2个部分构成。测控硬件主要包括温度传感器、压力传感器、流量控制器、电阻层析成像测量仪、气液分离计量系统等数据测量设备和计算机、打印机、A/D采集卡、I/O控制板、软件等数据采集设备。高压反应釜温度测量精度为±0.1℃,压力测量精度为±0.1 MPa,出口气体测量精度为±1.0 L/min,出口液体测量精度为±0.5 mL/min。测量参数包括出砂速率、出砂量、出砂粒径、产水速率和产气速率以及反应体系的温度与孔隙压力。

水合物开采室内测控软件(著作权登记号:2018SR625845)平台是配套研发的,其主要功能模块包括:①水合物开采过程仿真控制模块;②水合物储层多物理场在线监测与反演模块;③水合物出砂模拟与预测模块;④水合物储层产气、产水规律测量模块;⑤水合物开采工作制度调控模块;⑥水合物开采实际工况仿真模块等。该平台专门用于水合物开采过程大尺寸室内模拟仿真的测控,具备数据采集、仿真数据库管理、数据粗处理、二维/三维数据呈现、开采降压程序控制、围压自动跟踪控制等功能。

2 初步模拟实验与主要认识

CO2水合物具有与甲烷水合物相似的成藏、分解规律,且其生成条件相对温和,成藏效率高,安全性强。因此,为了验证实验系统的整体可靠性,笔者以CO2水合物为例,初步展示冰点附近CO2水合物的降压分解规律,分析筛管预埋工况下的气—水—砂产出规律及储层温度场、压力场的演化规律。

双乙烯酮是一种极为活泼的乙酰化剂,也是有机化学合成中一种非常重要的中间体,目前已广泛地应用于医药、食品、农药等领域,由于其分子结构的特殊性,已被化学合成界默认为万能的碳链延长剂。双乙烯酮生产过程控制要求严格,严禁与水、无机酸、碱性物质及含卤素的化合物相接触,由于其自身结构特殊且非常不稳定,所以生产过程中的双乙烯酮多呈深黑色,并且含有多种杂质和乙烯酮的多聚物。另外,由于双乙烯酮生产以醋酸为原料,生产过程中会副产醋酐等,副产物的性质和双乙烯酮极为相似,从而给中控分析带来一定的因难。

2.1 水合物储层的制备

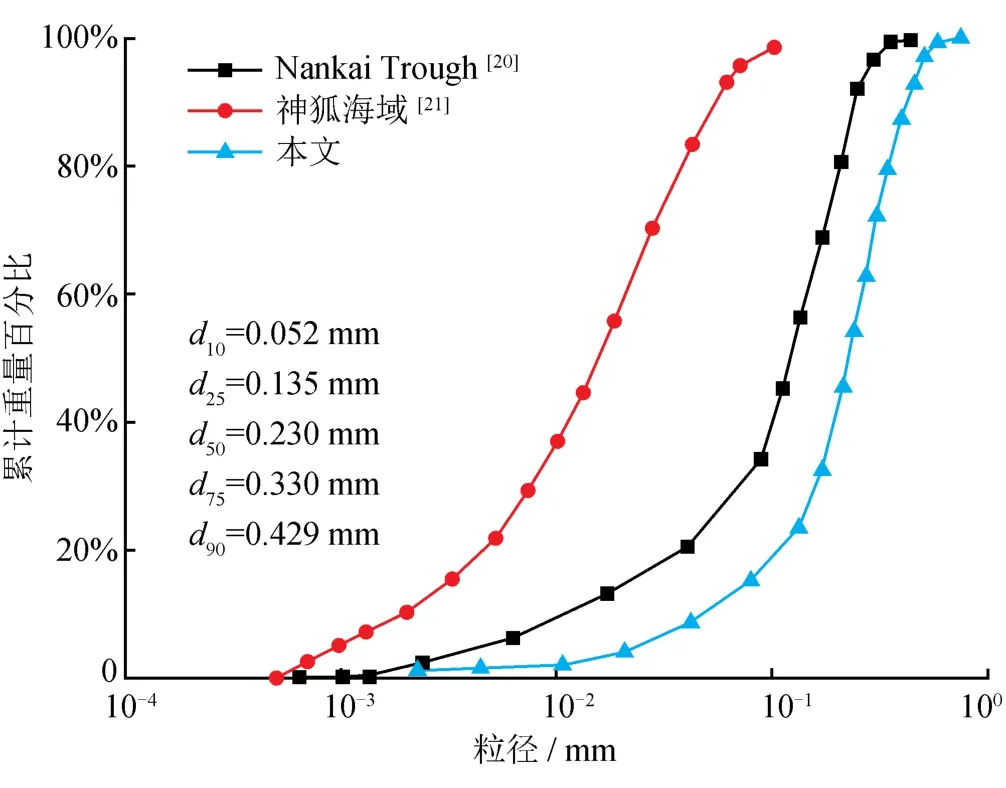

在研发的水合物钻采一体化模拟实验系统中制备CO2水合物储层。实验用砂为利用石英砂与北京昌平河砂按照一定比例配比而成的混合砂,其粒度分布曲线如图4所示。实验用砂最小砂粒径0.5 μm,最大砂粒径450 μm,粒度中值为230 μm,累积填砂量约为500 kg。从整体来看,离真实模拟南海储层还很远,但已经基本接近日本Nankai Trough的储层粒度特征。

采用筛管预埋方式开展模拟仿真,根据图4所示的模拟沉积物粒度分布曲线,选用标称挡砂精度为90 um的精密筛管作为井筒控砂介质,筛管由东营市瑞丰石油技术发展有限责任公司提供。

CO2水合物成藏过程中维持实验温度保持在0~2 ℃,CO2合成过程持续30 d,通过气体缓冲腔持续供气并维持沉积物内部平均压力在2.5~3.0 MPa,满足CO2水合物生成的基本温压条件,合成结束后根据耗气量估算沉积物中的平均水合物饱和度约为40%。详细的水合物成藏过程及其储层物性演化规律将在另文中叙述。

图4 实验所用的模拟地层砂粒直径分布曲线图

2.2 降压开采工作制度控制

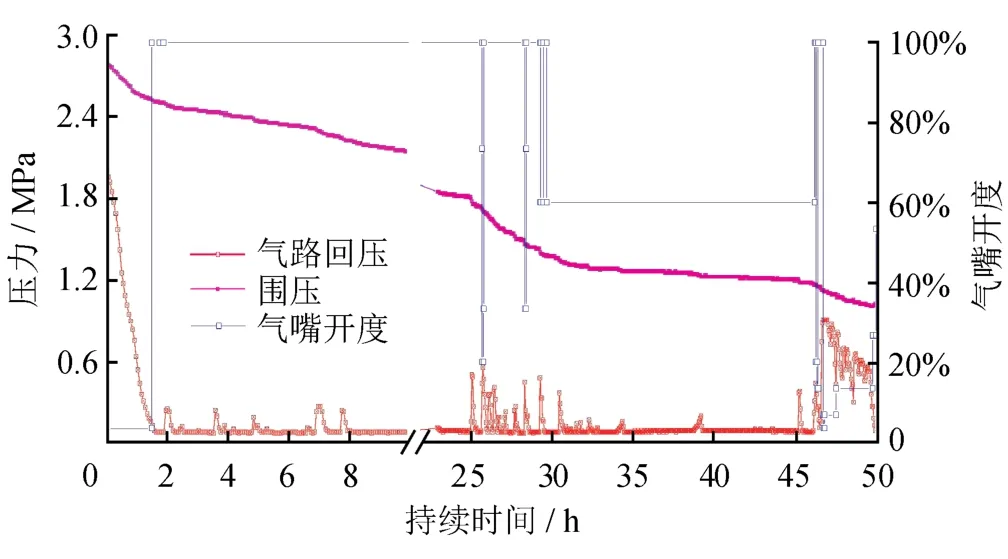

实际开采过程中通过电潜泵泵频、井口油嘴联合调节实现对井底流压和产气速率的控制。本实验中由于不存在电潜泵,因此采用气路回压和气嘴开度相结合的手段,以达到控制模拟井筒内部流压和产气速率的目的。水合物降压开采过程中,降压速率和降压幅度是影响储层稳定性、出砂规律的主要因素,进而影响正常的开采产气过程。笔者首先将Ø8 mm气嘴调至最小开度(10%)以1.1 MPa/h的降压速率将气路回压从2.2 MPa降低值0.2 MPa,此过程中控制储层围压降低至2.4 MPa,一方面始终保持储层承受的有效围压为0.9~1.0 MPa,另一方面防止有效围压过大挤毁胶套。

实验过程中气路回压、气嘴开度及绝对围压控制参数变化曲线如图5所示。气路回压降低到设定值后(0.2 MPa、2 h),调节气嘴开度,观察冰点附近CO2水合物的分解产出规律。开采过程中根据沉积物内部外围孔隙压力实时调节绝对围压值,以保证沉积物有效围压始终为0.9~1.0 MPa。因此整个开采过程的工作制度控制主要分为“缓慢降压→稳压产气”2个阶段,以下主要依据这两个阶段分析冰点附近CO2水合物的分解产出规律及储层温压演化规律。

图5 CO2水合物围压控制参数变化图

2.3 气液产出规律

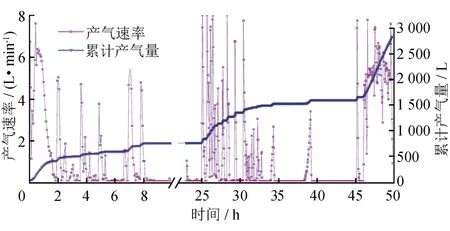

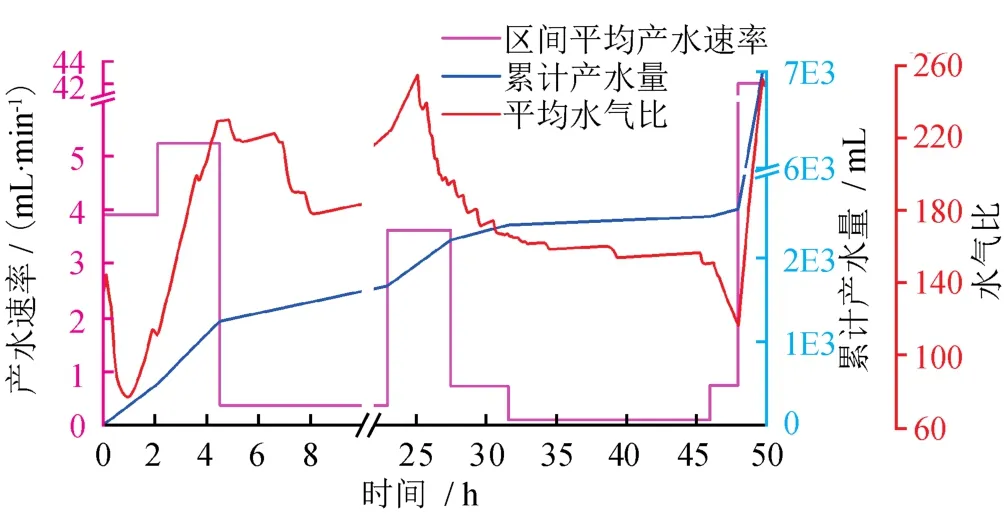

开采过程中,经过两级三相分离系统,产出的气体通过气路产出并利用气体质量流量计实时记录,产出的水砂混合物通过非连续人工取样方式采集,然后进行沉淀分离。整个开采过程中的产气、产水变化规律分别如图6、7所示,产砂规律在此不再赘述。

图6 冰点附近CO2水合物分解产气规律图

图7 冰点附近CO2水合物分解产水及水气比变化规律图

由图7可知,在缓慢降压阶段,产气过程连续,并伴随一定的产水量。根据CO2水合物相平衡条件判断,该区间产出的气体大部分为孔隙中未合成水合物的游离气,大量游离气产出过程中携带井筒积液产出,该阶段的平均水气比维持在70~120。

在稳压产期阶段,CO2产气速率表现出明显的波动,CO2水合物的分解产出表现为明显的非连续性,大量产气过程主要集中在3个典型时间区间(2~8 h、25~33 h、45~50 h),而这3个时间区间的平均产水速率也明显增大。特别是在第一大量产气时间区间(2~8 h)的前半程(2.0~4.5 h),水气比急剧上升,然后维持在190~220左右直到第一产气区间结束。在第二、第三典型产气区间,平均水气比相比于产气低谷区间均表现出明显的上升,整个降压开采仿真过程中的最高气水比大250。在水合物分解低谷区,气水比下降,最低水气比约为120,主要是该阶段产气速率较低,气体携水产出量也相应降低,但总体而言,稳压产气阶段的综合气水比均高于降压阶段,主要是水合物分解水对产水量的贡献。

2.4 降压开采过程储层参数演化

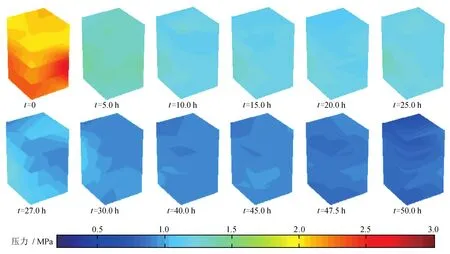

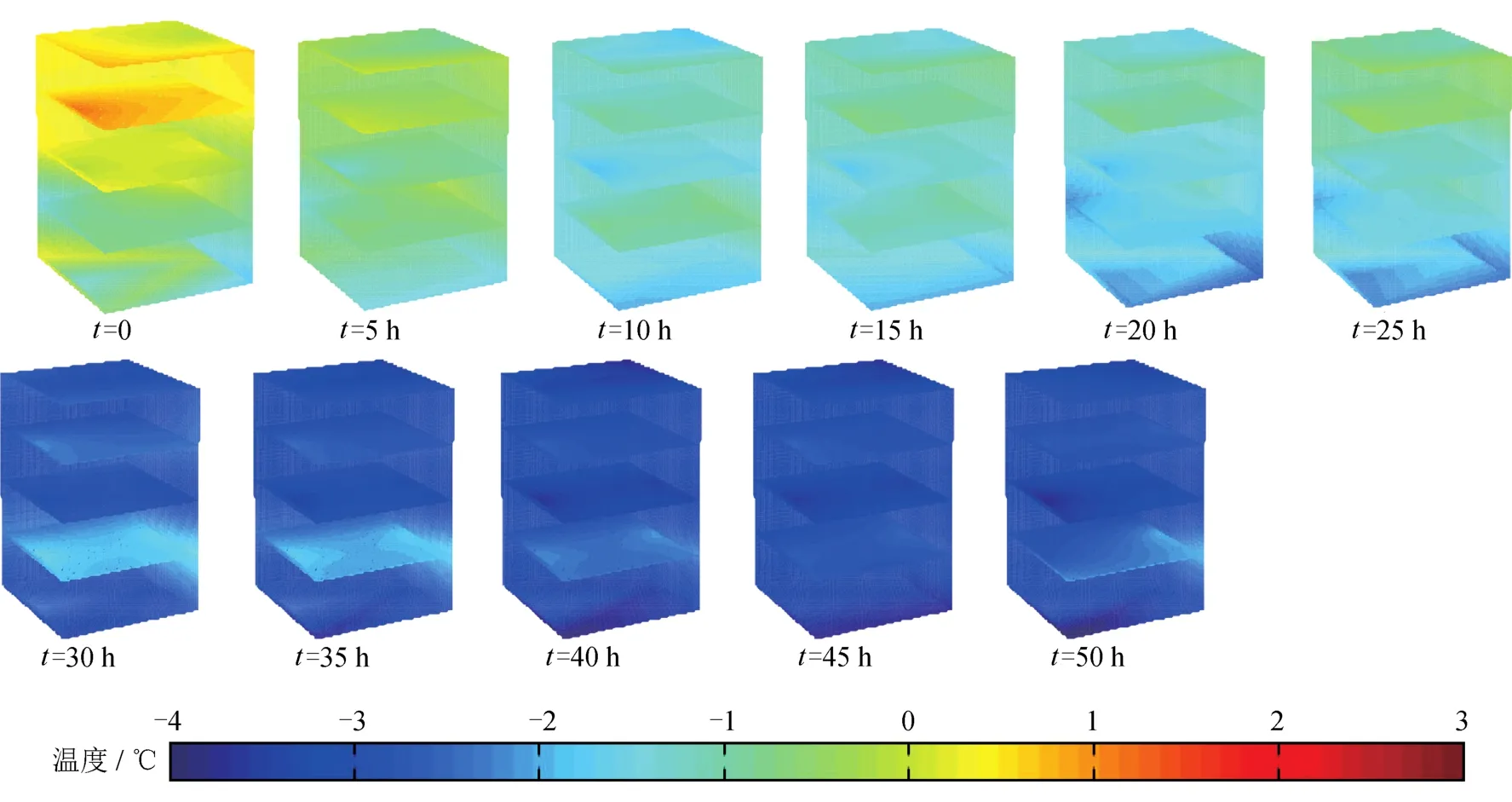

为了展示水合物开采过程中储层的整体温度场、压力场演化规律,从而为水合物分解阵面演化规律提供基础,选取典型时刻节点沉积物内部的温度场、压力场分布规律分别如图8、9所示。从图中可以看出,整个开采过程中储层压力呈明显的非均匀下降趋势;起始条件下由于成藏模拟过程水合物合成不均匀、外界温度不均匀等条件的影响,储层温度场表现出明显的“上高下低”,随着水合物分解过程的持续,储层整体温度降低且不同位置的温度趋于一致,这是由于水合物开采过程中的吸热效应和储层传热作用共同作用的结果,水合物分解过程储层最大的温度降幅为5 ℃。

结合图6、7的产气、产水规律分析,产气/产水速率越快,水合物分解越大,导致地层温度下降越快,因此储层温度、压力波动最显著的3个阶段正好是气水集中产出的3个区间(2~8 h、25~33 h、45~ 50 h)。

3 结论与展望

1)基于天然气水合物降压法开采思路和工艺流程,采用模块化设计研发了一套海洋天然气水合物钻采一体化模拟实验系统,可模拟实际地质条件制备接近海洋水合物储层的样品,通过电阻层析成像技术实时探测水合物成藏与分布情况,通过水合物钻采实验技术模拟钻井、降压开采工艺与过程,实时测量开采过程中出砂与管道流动等过程中多个物理参数变化,实现了试采全过程实验模拟。

2)采用该装置进行了冰点附近CO2水合物的初步开采模拟实验,基于实验结果建立了数据获取、数据分析的基本流程,通过对开采过程参数分析,初步获得了CO2水合物开采过程中储层温、压场变化以及产气、产水规律。随着技术的进步和该模拟实验系统的不断完善,其实验结果将为我国南海天然气水合物开采提供重要依据。

图8 典型时刻储层压力场分布规律图

图9 典型时刻储层温度场分布规律图