基于蚁群算法的MIG焊脉冲电流PID参数优化研究

2019-09-03薛家祥张俊红

薛家祥,张俊红

(华南理工大学 机械与汽车工程学院,广州 510640)

传统的比例积分微分PID(proportional-integralderivative)控制是最早的控制策略之一,由于使用简单,被广泛运用于各种控制过程中[1-3]。然而,PID控制也存在一定的不足,如Z-N(Ziegler-Nichols)法整定出的PID参数不能自适应,致使控制效果不佳。因此有必要寻找一种智能PID参数优化控制方法。目前,已经发展出了很多智能PID优化方法,包括遗传算法、模糊算法、粒子群算法等[4-5]。这些算法具有超调量小、收敛速度快和鲁棒性好等优点,但仍然存在一些问题,比如容易陷入局部收敛等。

在此以MIG(metal inert-gas)焊脉冲电流为研究对象,采用基于蚁群算法ACO的PID参数优化控制,进而达到快速控制MIG焊脉冲电流的效果。蚁群算法主要利用正反馈原理对参数进行全局寻优搜索,根据MatLab/Simulink仿真结果表明,该方法具有快速收敛、超调量小等优点。

1 MIG焊脉冲电流

脉冲MIG焊电源框图如1所示。其工作原理是:将工频为50 Hz,380 V的三相工业用电经过整流滤波,再对滤波后的直流电进行IGBT全桥逆变,输出中频交流电,使用中频变压器将中频交流电变成低电压大电流。然后进行二次整流滤波,最终输出低电压大电流的MIG焊电流。过程由主控芯片TMS320F280049控制IGBT的开通与关断,合理控制开关管的通断产生MIG焊脉冲电流。脉冲电流示意图如图2所示。

图1 MIG焊电源Fig.1 MIG welding power supply

图2 脉冲电流Fig.2 Pulse current

2 蚁群算法

蚁群系统ACS(ant colony system)由意大利学者Dorigo,Maniezzo等人首先提出[6]。他们发现单个蚂蚁的智力平平,但是蚁群整体会体现一些智能的行为,蚂蚁觅食过程中,如果在蚂蚁和食物源之间设置障碍,蚂蚁能发现并最终选取最短路径寻觅食物。研究发现,蚂蚁会在其经过的路径上释放一种可以称之为信息素(pheromone)的物质,蚂蚁对信息素有感知能力,会往信息素多的地方走,每只蚂蚁都会留下信息素,形成一种正反馈机制,经过一段时间,蚁群就会找到到达食物源的最短路径。

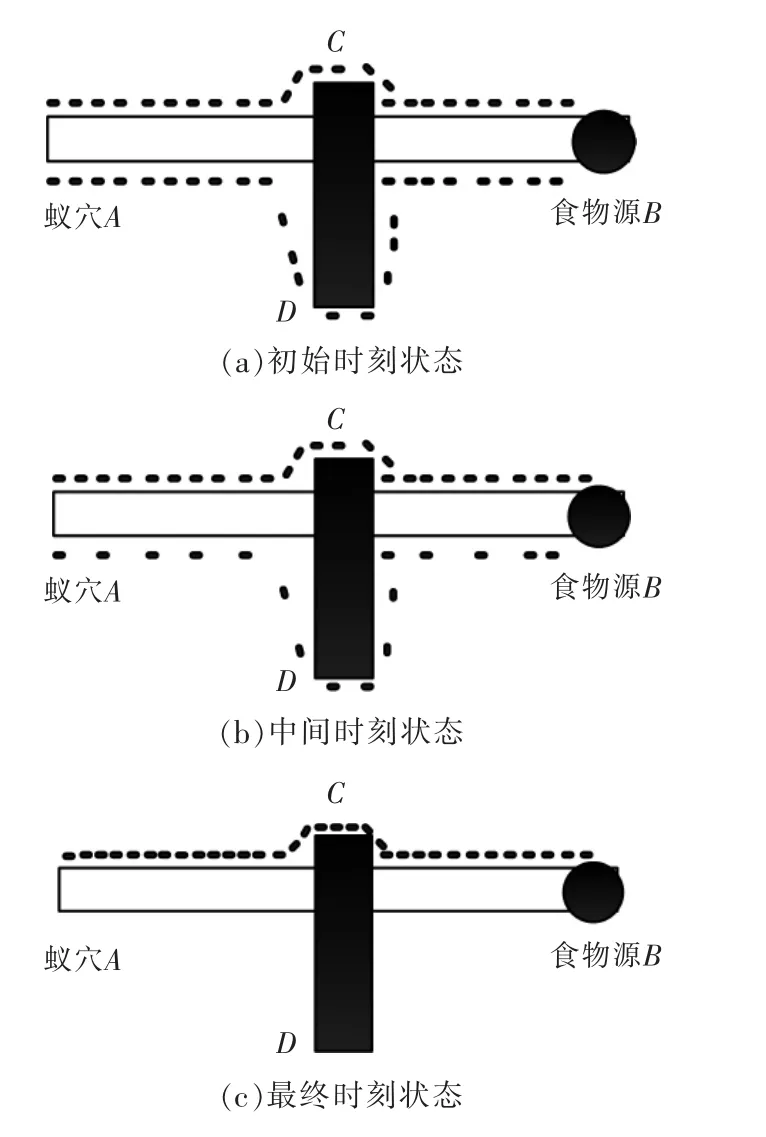

蚂蚁觅食过程如图3所示。在洞穴和食物之间有一障碍物,蚂蚁如果想得到食物有2条路径:A→C→B和A→D→B。由图3a可见,刚开始蚂蚁在路径A→C→B和路径A→D→B上是均匀分布的。但是,每只蚂蚁经过路途都会留下信息素,因为路径A→C→B比路径A→D→B的距离要短,所以经过一段时间路径A→C→B上的信息素会比路径A→D→B上的多,就会吸引更多蚂蚁从路径A→C→B去寻找食物,如图3b所示。随着时间的推移,路径A→C→B上的信息素会越来越多,吸引更多的蚂蚁,最终确定蚂蚁行走的最短路径,如图3c所示。

图3 蚂蚁觅食过程Fig.3 Ant foraging process

由上述蚂蚁找食物模式演变而来的算法,即为蚁群算法。该算法具有信息正反馈机制等特征,是一种启发式全局优化算法[7]。

3 基于蚁群算法的PID参数控制

PID控制原理如图4所示。

图4 PID控制系统原理Fig.4 PID control system principle

PID控制是一种线性控制,通过控制给定值与实际输出值的偏差来对被控对象进行控制。PID控制规律为

式中:Kp为比例系数;Ki为积分系数;Kd为微分系数。这3个参数的选择共同决定了PID控制系统的稳定性和有效性,经典的PID参数的选定常采用试凑法,效果难以保证,无法自适应。

采用蚁群算法的系统结构框图如图5所示。该系统主要包括2个部分,PID控制器和蚁群算法。系统采用蚁群算法不断优化更新PID参数,直至达到最优控制。

图5 蚁群算法系统结构Fig.5 Structure of ant colony algorithm system

3.1 节点生成与参数表示

对 PID 控制的 3个参数 Kp,Ki,Kd进行优化,都保留4位小数,每个参数需由5个数字表示。定义:在xOy平面内,将参数 Kp,Ki,Kd抽象为平面内的点;横坐标 x1~x5,x6~x10,x11~x15分别为 Kp,Ki,Kd的数位;横坐标选取 1~15,纵坐标选取 0~9,则在平面xOy上有150个节点。假设,有m只蚂蚁,蚂蚁的行走路径为 path(i)={y1,i,y2,i,…,y15,i},i=1,2,…,m。 其中,path(i)为第 i个蚂蚁爬行路径;yj,i为第 i只蚂蚁爬行对应的纵坐标值。蚂蚁爬行路径优化后如图6所示。

图6 第i只蚂蚁爬行路径示意图Fig.6 Ant i crawling path diagram

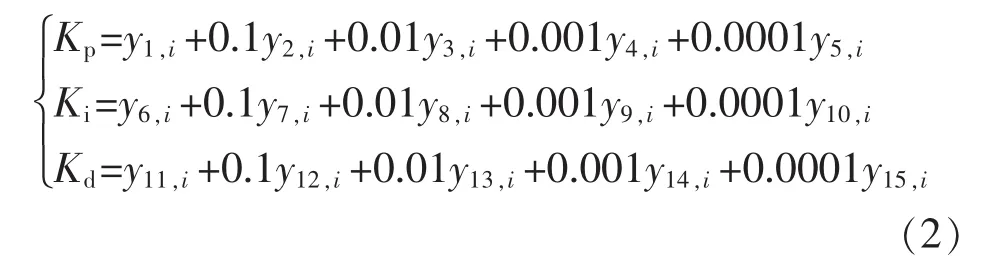

参数 Kp,Ki,Kd可由该路径表示为

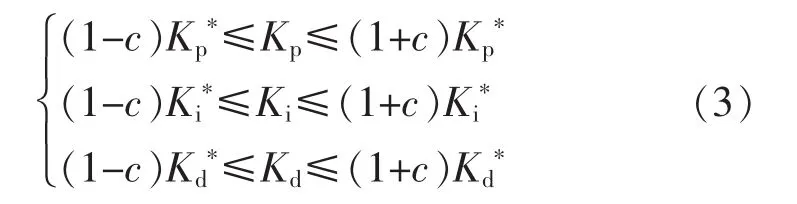

根据图 6 以及式(2)求得,Kp,Ki,Kd分别为3.4344,6.7675,8.5336。 为了加快蚁群算法的收敛速度,可以根据所求得的Kp,Ki,Kd值缩小搜索范围。按照式(3)进行限定,即

式中:c为收敛因子,其取值范围为 0<c<1。

3.2 路径选择与确定目标函数

由于蚂蚁对路径的选择取决于路径上的信息素,所以可以算得蚂蚁i在t时刻由节点m转移到节点n的概率为

其中

式中:τnm为时间 t时刻节点(n,m)上的信息素;a 为信息启发因子;b为期望启发因子;T为下一时刻可以选择的节点;ηnm(t)为时刻 t节点(n,m)上的能见度值;ynm*为当前最优路径节点纵坐标的大小。

假设,蚂蚁从一个节点爬到下一个节点的时间一样,与节点间距离无关,则所有蚂蚁爬到终点的时间是一致的。当时间等于15时,所有蚂蚁结束一次爬行,可以根据式(2)计算出 Kp,Ki,Kd值,利用所求得值对系统进行仿真分析。目标函数的建立需要根据系统的性能指标,选择式(6)绝对误差矩在时间t上的积累作为目标函数,反映系统快速性与实时性的指标,即

3.3 信息素的更新

蚂蚁经过的路径会遗留信息素,但是随着时间的推移,信息素也会消失,所以信息素是动态变化的。信息素的更新变化按式(7)进行变化,即

其中

式中:ρ为挥发系数,且 0<ρ<1;Δτ(xn,ynm,t)为节点c 在 t时刻信息素的变化总量;Δτk(xn,ynm,t)为 k 只蚂蚁爬过节点 c(xn,ynm)上信息素变化量;Fk为第 k只蚂蚁的目标函数值;Q为蚂蚁完成一次探索释放信息素总量,为一个常数。

3.4 算法实现的步骤

步骤1设定初始参数,蚂蚁数量m只,将蚂蚁放置在原点处;

步骤2按照式(3)计算出各节点转移概率P,并且记录蚂蚁下一个可能爬行的节点;

步骤3当蚁群完成一次迭代后,计算出相应Kp,Ki,Kd及性能指标,并赋值给 PID 控制器,系统运行得到目标函数,记录本次结果;

步骤4按式(6)更新信息素,增加一次迭代次数,判断是否达到最大迭代次数,如果达到就退出;否则,进入下一个循环直至达到最大迭代次数NC,输出最优PID参数。算法流程如图7所示。

图7 蚁群算法流程Fig.7 Ant colony algorithm flow chart

4 MatLab/Simulink仿真与试验分析

为了使得Kp,Ki,Kd可快速收敛,限定其范围,下限为(3.4,0.67,0.85),上限为(6.53,11.5,15.6)。初始化选择蚂蚁数量 M=10 只,取 ρ=0.5,a=0.4,NC=20,选取被控对象为一阶惯性1/(8s+1)。为了比较蚁群算法ACO-PID与经典PID参数整定性能,在MatLab/Simulink中建立仿真模型如图8所示,仿真结果如图9所示,性能指标见表1。

图8 PID Simulink仿真模型Fig.8 PID simulink simulation model

图9 仿真及试验波形Fig.9 Simulation and test waveform

表1 仿真结果性能指标Tab.1 Simulation result performance index

图9a,b中,信号选取单位阶跃信号,性能指标选取上升时间tr,调节时间ts,超调量γ,启动MatLab中m文件调用PID仿真系统,PID参数经过蚁群算法优化得到仿真图形。图9a中PID参数根据经典PID的 Z-N 法 Kp,Ki,Kd分 别为 3.4344,6.7675,8.5336。图9b中PID参数基于蚁群算法整定的最优Kp,Ki,Kd分别为 6.5254,1.2121,0.8534。

PID与ACO-PID试验采集到的对比波形如图9c所示。按照上述方法将PID参数设定在一定范围得到图 9c,PID 参数选取较大数,下限为(10000,10,5),上限为(50000,100,20),进行蚁群寻优。经过 MatLab运行蚁群算法程序得到PID参数最优值Kp,Ki,Kd分别为 48622,86.6,18.5。

由表1可知,ACO-PID的超调量和调节时间明显优于PID控制,图9c波形为 PID与基于蚁群优化PID试验波形的对比。试验给定脉冲峰值电流280 A,峰值时间2 ms,脉冲基值电流 45 A,基值时间4 ms,ACO-PID控制波形比PID控制波形更稳定。

对3 mm厚的铝合金板材进行焊接试验,焊缝形貌如图10所示。试验参数选取如下:单脉冲MIG焊,频率为83 Hz,焊接电流为110 A,焊接电压为22 V,焊接速度为43 cm/min,选取3 mm厚的AA6061-T6铝合金,采用直径1.2 mm的ER4043焊丝,保护气体为体积分数99.9%的高纯Ar气。试验结果表明:焊缝的余高和熔宽基本没有变化,飞溅少,焊缝成形质量高。结果证明,基于蚁群算法的PID参数自整定控制,在脉冲MIG电流波形控制中具有可行性。

图10 焊缝形貌Fig.10 Weld appearance

5 结语

基于蚁群算法的PID参数自整定具有良好的鲁棒性和自适应性,能够快速搜索到合理有效的PID参数,结合对焊接脉冲电流的控制,能够高效整定出合理参数,使得MIG焊脉冲电流快速收敛,提高稳定性。该算法对PID参数整定具有快速响应、调节时间比较短、超调量较小的特点,与经典PID控制相比,可以获得更有效、准确的整定PID参数。仿真和试验结果表明,蚁群算法在MIG焊脉冲电流PID参数优化中具有可行性。