基于CFD的燃烧器内部流场数值模拟与分析

2019-09-03林刚

林 刚

(广东万和电气有限公司 佛山 528500)

前言

国内对于家用燃气灶进行了大量的研究,也取得了很多的成果。夏昭知(1987)通过实验研究了民用燃气灶燃烧器的火焰稳定性,实验研究表明:减小一次空气系数是消除脱火的有效方法之一。雷廷宙等(1993)就通过调整风门开度来改变一次空气系数,并通过实验数据综合分析一次空气系数对燃气灶具燃烧性能的影响。宓亢琪等(1998)研究了关于鼓风引射式燃烧器的理论计算,对鼓风引射式燃烧器的最佳工况和非最佳工况情况下的结构尺寸和其他因素的相互关系进行了阐述[1]。用CFD软件,对大气式燃烧器的引射器进行建模,并分析喷嘴位置对引射器各项参数的影响,其中重点研究了喷嘴位置对一次空气系数的影响。为了提高鼓风式燃气灶热效率并降低烟气中有害气体的含量,何贤钊等(2007)标定了挡板在不同位置时鼓风式燃气灶助燃风机进口的风量与压头,并计算出对应位置燃烧所需的燃气量,使得燃气灶在不同功率负荷下助燃风量与燃气量的匹配得到优化。张灿等(2008)利用数值模拟方法,模拟了一次空气系数对家用燃气灶燃烧性能的影响,实验结果表明:一次空气系数对热效率影响最大。同时Dong 等(1994,2002,2003,2004,2005)系列通过实验研究得到火焰传热效果主要影响因素是雷诺数、锅支架高度、火孔形状和尺寸、一次空气系数及锅的材质等[2]。前人的研究充分的说明了一次空气的重要性,其中不乏是通过调整风门开度来验证其重要性,但是风门板对一次空气与燃气的混合均匀性的研究却还鲜有报道,本研究不仅对风门开度进行了模拟分析,还针对了不同结构下的风门对燃烧器内部流场的影响进行了仿真模拟分析。

1 燃烧器模型的建立

本论文研究的燃气灶是以天然气为燃料的大气式燃气灶,图1为大气式燃气灶3D模型、图2外环内部流场、图3外环内部流场网格化图。图4为各种风门板的3D模型图。针对不同结构的风门板分别模拟分析了其对燃烧器引射能力的影响,该过程包括燃气灶三维物理模型的建立、网格的划分、计算模型的选择、边界条件的设置以及数值模拟计算结果的分析等。

本研究使用workbench对燃烧器进行模拟仿真。运用spaceclaim对燃烧器物理模型进行优化处理,通过抽体积方式得到外环燃烧器的流体区,在经过去倒角,短边等操作得到一个较优燃烧器内部流体域。把燃烧器内部流体域导入到mesh软件中,对进出口边界面重新命名,对于结构尺寸比较小的喷嘴和火孔,进行局部2阶加密,最后采取整体自动化网格,得到模型的整体网格数约为260万,如图3所示。本研究选择压力求解器,速度属性选择绝对速度;重力加速度为-9.8 m/s2,时间属性选择稳态即稳态运算。

燃烧器数学模型选着湍流Realizable k-e模型,打开能量守恒方程,其中涉及个组分的混合,所以须打开打开组分运输模型,混合气体选择methane-air。燃烧器物理模型中,甲烷采用质量速度入口(massflow-inlet),根据热负荷计算出为7.2e-5 kg/s。一次与二次空气入口都采用压力入口(pressure-inlet),静压设置为0 pa。出口边界均采用压力出口(pressure-outlet),静压设置为0 pa。

通过对燃烧器内部流场进行数值模拟,得到了各种风门板结构下的各组分浓度场分布和一次空气的引射量。由于所研究的对象为三维模型,所以均取截面进行分析,且模型坐标原点为喷嘴圆心处,建立入口截面Y=0,燃气通道截面X=0,水平面Z=60 mm,火孔处口见面,及多个通道横截面Y=50 mm(60、70、80、90、100、110)作为观察截面。

2 燃烧器内部流场分析

2.1 传统风门板结构下燃烧器内部流场分析

图1 大气式燃烧器3D模型图

图2 燃烧器内部流场

图3 燃烧器内部流场网格化

图4 45 °折弯角,不同导流片数量下的风门板3-D模型图

图5是传统风门板结构下燃烧器截面的甲烷气体浓度分布图,甲烷气体在额定压力2 000 pa下,以一定流速从喷嘴喷出并靠自身的能量吸入一次空气,收缩段后进入混合段(引射器类似文丘里管,由收缩段、混合段和扩压段组成)其混合段作用是使得甲烷气体和空气混合均匀。由于气体混合是耗能过程,所以混合气体平均速度减小;由于后半段是扩压段,部分动压转化为静压,使得混合气体速度提高,最终混合气在火孔处喷出燃料混合气。本研究以纯净的甲烷气体为研究对象,所以在喷嘴处甲烷的摩尔浓度分数为最大值1,其代表颜色为深红色,随着引射腔的深入,一次空气与燃气逐渐混合,所以甲烷的摩尔浓度比在下降,及颜色由红色慢慢转变成蓝色,即图三中的颜色是代表甲烷在这一点位置处的摩尔浓度比。从图5中我们可以清晰看出,我们传统的风门板结构下,引射器吸入的一次空气与甲烷气体有所混合,但并没有达到最佳混合均匀的效果,引射器底部的甲烷浓度略高于引射器顶部甲烷浓度,可见其中还有很大的优化空间。通过仿真模拟我们还得出了此结构下一次空气的吸入流量为0.000 642 3 kg/s,燃气进口流量为0.000 089 kg/s。

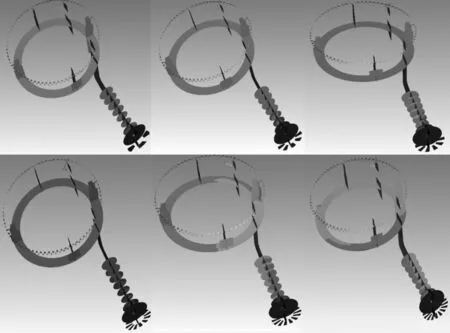

2.2 折弯角度45 °的风门板导流片数量对引射影响

为了研究风门板结构对燃烧器引射效果的影响,分别设计了图4所示的新型风门板结构,相对传统风门板把去料改成折弯,这种结构相当于对一次空气进行了一个旋转导流的作用,以期望能增大一次空气与燃气的混合效果,为此分别设计了不同数量(4片、8片、10片、12片、14片、16片)和不同折弯角度(30 °、45 °、50 °、60 °)的风门板结构。分别对其做了相同的仿真模拟,得到如图6所示,从图中的颜色分布可以看出风门板导流片数量为4片、8片、10片、12片的混合效果较好,其中又以4片的混合效果最佳,而14片及16片的混合效果较差。另一方面,我们发现各个结构下的甲烷浓度分布图的整体颜色存在一定的区别,这主要是不同结构下的风门板对一次空气的引射能力不一样,颜色越浅代表着其引射能力越强,颜色越深则反之。

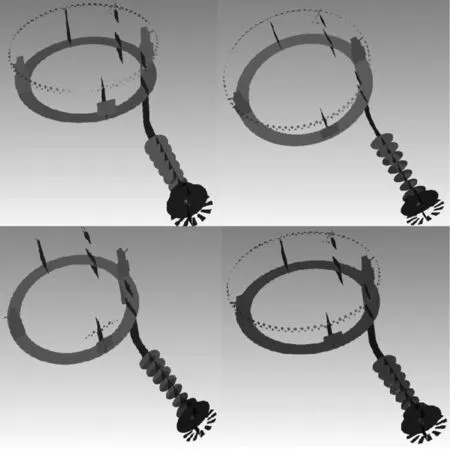

2.3 折弯角度50 °的风门板导流片折弯角度对引射影响

如图7所示为折弯角度50 °时不同导流片数量下燃烧器内部甲烷浓度分布图,从图中的颜色分布可以看出风门板导流片数量为10片、12片及16片的混合效果较好,其中又以10片的混合效果最佳,而4片、8片及14片的混合效果较差。可见其规律与45 °折弯角的不一样。同样的各个结构下的甲烷浓度分布图的整体颜色存在一定的区别,即各结构下的引射能力亦不一样,为此经过仿真模拟数据我们得到如下表1。

图5 传统分门板结构下的燃烧器内部甲烷浓度分布图

图6 折弯角度为45 °,导流片数依次增大下甲烷浓度分布图部

经过整理分析得到如图8所示,从图中我们可以清晰的得出,当风门板的导流片设置在12片的时,燃烧器的引射性能达到最佳,一次空气系数达到最大。同时还能满足燃气与一次空气在混合腔内混合均匀,充分混合均匀不仅能有效的提高燃气的利用率,更能使得燃烧器的热负荷分布均匀,稳定提升灶具的整体性能。

2.4 同数量下的风门板导流片折弯角度对引射影响

根据上述研究,我们已经找到一个适合导流片数量,但对其折弯角度还不够全面,为此本节新增了30 °和60 °角度的折弯角度,对这两个结构作了同样的模拟仿真得到如图9所示,从图中可以看出在水平截面其颜色都较为均一,说明其一次空气与燃气混合效果均较好,但是在混合腔还存在这一定差距,其中45 °的混合效果最佳,在混合腔底部已完成混合均匀。整体颜色仍存在一定的差距,说明其引射能力有所不同,通过仿真提取其一次空气进气流量。经整理得到如图10所示,从图上可以看出折弯角度与一次空气流量关系先随折弯角度增大先平缓上升,中间呈现指数上升趋势,最后呈现缓慢水平趋势,即燃烧器的引射效果随折弯角度的增大在增强,最终会达到一个最大值。这是因为折弯结构虽然具有导流的作用但是也会阻碍空气的流动,增大了空气的流动阻力,折弯的角度越大,阻碍的越少,则引射能力越强,但折弯角度过大则影响燃气与一次空气的混合效果,为此综合考虑,我们选择45°折弯角具有12片导流片的风门板结构为最佳结构。

图7 折弯角度为45 °,导流片数依次增大下甲烷浓度分布图部

图8 导流叶片数量与空气引射量的关系图

图9 相同导流片数量,折弯角度依次增大下甲烷浓度分布图

表1 相同折弯角度,导流片数依次增大下的燃烧器引射空气量

图10 折弯角度与空气引射量的关系图

3 结论

1)模拟分析了当前传统的风门板结构对燃烧器的引射混合效果,得到其在混合腔底部未能完全混合均匀,混合效果有待优化。

2)通过增加导流片结构提高一次空气与燃气的混合效果,分别对比了相同折弯角度下,不同数量下的导流片对燃烧器的影响,得到12片导流叶片是最佳结构。

3)通过分别对比了相同数量下,不同折弯角度下导流片对燃烧器的影响,得到了一次空气随着折弯角度增大为增大,但过大的折弯角会影响混合效果,综合两方面最后得出折弯角度为45 °角具有12片导流片的风门板结构最佳。