基于多协议物联中间件的产线设备融合管控系统的设计与实现

2019-09-02刘烨陈端迎王刚张国政

刘烨 陈端迎 王刚 张国政

摘 要: 针对我国制造企业车间产线设备存在不同厂家、不同专业、不同协议的高端装备之间,信息化应用系统之间,以及高端装备与信息化系统之间的集成难问题,进行多协议物联中间件与产线设备融合管控的关键技术研究、系统功能设计、软件代码开发,实现车间信息化应用系统、移动设备、数控设备、智能设备、RFID设施、条码设施等设备设施的联网集成、数据采集、程序代码管理、电子看板显示等功能。在某造船企业数字化车间的成功应用,证明基于多协议物联中间件的产线设备融合管控系统能为数字化车间建设提供高效、可靠的解决方案。

关键词: 多协议物联中间件; 异构系统集成; 设备融合; 集中管控; RFID; 管控系统设计

中图分类号: TN876?34; TP311.52 文献标识码: A 文章编号: 1004?373X(2019)09?0127?05

Design and implementation of multiprotocol IoT middleware based management

and control system for production line equipments integration

LIU Ye1, CHEN Duanying1, WANG Gang2, ZHANG Guozheng1

(1. JARI Deep?Soft Technology Co., Ltd., Lianyungang 222006, China; 2. Shaanxi Electronic Technology Research Institute, Xian 710032, China)

Abstract: The production line equipment of manufacturing enterprise workshop is difficult to integrate the high?end equipments with different manufacturers, different specialties and different protocols, information application systems, and high?end equipments and information systems. Therefore, the key technology of multiprotocol IoT middleware and production line equipments integration management are researched, the system functions are designed, and the software code is developed. The functions of networking integration, data acquisition, procedure code management, electronic display board of workshop information application system, mobile device, CNC device, intelligent device, RFID facility and barcode facility are realized. The system was successful applied in a shipbuilding enterprise′s digital workshop, which proved that the multiprotocol Internet of Things middleware based management and control system of production line equipments integration on can provide the efficient and reliable solution for the construction of digital workshop.

Keywords: multiprotocol IoT middleware; heterogeneous system integration; equipments fusion; management and control integration; RFID; management and control system design

0 引 言

隨着“中国制造2025”国家战略政策的不断深化推进,国内制造企业掀起了智能工厂、智能车间、数字化车间等建设热潮。但是不少企业由于缺乏统一的总体规划和标准规范,从而产生不同厂家、不同专业、不同平台、不同功能、不同协议的高端装备之间,信息化应用系统之间,以及高端装备与信息化系统之间难以深度集成,造成无法对车间高端装备联网、数据采集和集中管控;信息化应用系统无法数据共享、流程穿透、业务协同;上层信息化应用系统无法管控底层设备,底层采集的数据无法反馈到生成信息系统等问题。企业的研发、生产、服务和管理能力提升没有达到预期目标。智能工厂、智能车间、数字化车间建设需连接各现场设备,其间的通信涉及多个技术领域,如信息技术SOA接口、自动化控制技术标准、RFID等。目前,还没有一个统一的标准能实现制造企业车间信息化应用系统、控制系统、产线制造/装配设备、在线检测设备、物流设备等软硬件异构系统物联通信[1]。因此针对底层通信协议开展基于多协议物联网中间件的设备融合管控系统的研究、设计和开发,以实现不同协议、不同专业的设备物联。

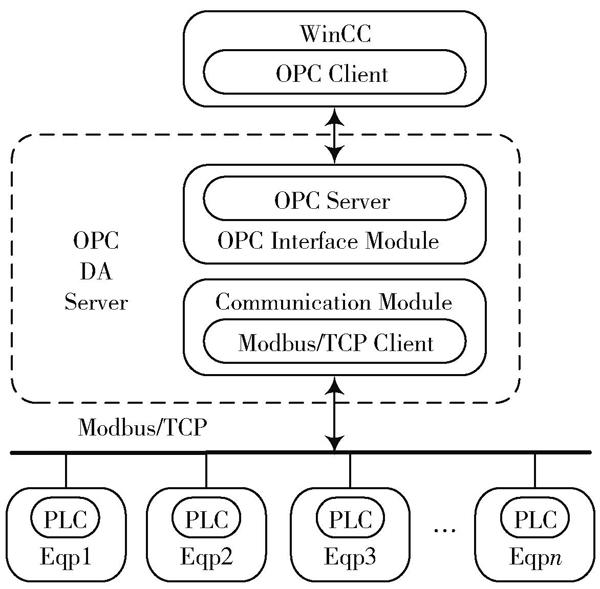

1 多协议物联中间件

多协议设备物联中间件[2]的关键是封装具有可集成性与可扩展性的协议仓库[1],并配备有在线协议仿真软件、协议分析软件和协议测试等工具。协议仓库对内集成可支持自动化系统现场设备的Modbus,RS 232,RS 485等主流通信协议和无线通信WiFi,Bluetooth,ZigBee等协议,对外集成可支持过程控制的对象链接嵌入技术(OPC)、动态数据交换(DDE)、开放数据库互连(ODBC)、分布组件对象模型(DCOM)、应用程序接口(API),Web,Telet服务和TCP/IP双机映射。同时,协议仓库提供可配置软件架构,为设备接口配置相关标准通信协议。用户可以根据协议仓库提供的协议接口模块开发软件工具包,使协议组件标准化、可配置化,并扩充、积累、丰富有序的协议仓库,使得软件集成只要面对OPC,DDE,ODBC,DCOM,API等标准软件接口,无需直接面对制造物联装备,从而能解决不同协议设备物联的通信难题。多协议设备物联中间件架构设计[3]如图1所示。

图1 多协议设备物联中间件架构图

多协议设备物联中间件可以支持连接生产现场的各种自动控制设备和制造执行系统,采集设备、物料等制造资源信息和产品信息。具有高效、安全、可靠、实时的数据传输,灵活、精准的协议解析,协议扩充、接口定义和配置用户化等特点,为智能工厂、智能车间、数字化车间提供基础技术支撑。

2 系统设计与关键技术

2.1 系统架构设计

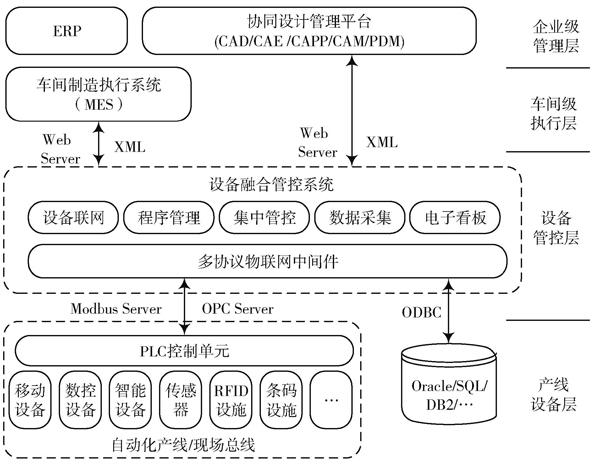

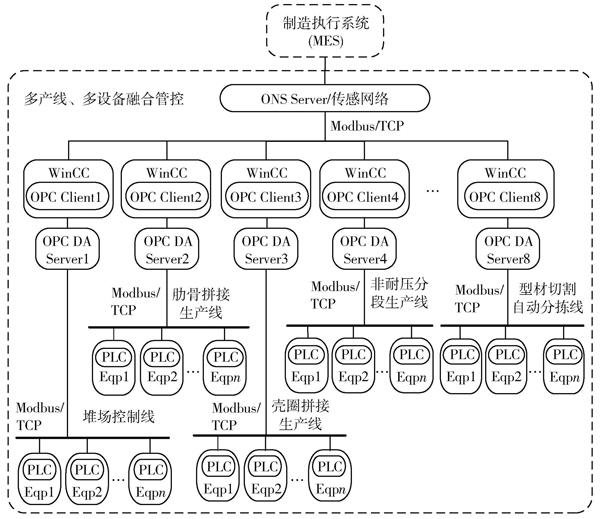

产线设备融合控制系统设计主要考虑到制造车间内不同专业、不同协议智能设备之间采用OPC(OLE for Process Control)工业标准和国家GB/T19582?2008标准,基于多协议设备物联中间件构建包括软硬件设备联网管理、控制程序管理、集中管控、数据采集传输、电子看板等功能的智能设备融合管控系统,实现对智能设备物联、集中控制和数据采集,为上层的车间制造执行层和底层的智能设备层建立连接桥梁和枢纽,使车间制造执行系统对底层的智能制造/装配设备、检测设备、物流设备进行全面、统一、实时管控。产线设备融合控制系统体系架构[4?6]如图2所示。

图2 设备融合管控体系架构图

设备融合管控系统通过多协议物联网中间件,对企业级、车间级、设备级的软硬件异构系统集成,实现生产制造相关部门业务横向协同、纵向管控,为制造车间的数字化、网络化、智能化建设提供关键的技术支撑。

对不同的软硬件异构系统集成,系统提供不同的集成方式:

1) 集成车间信息化应用系统,采用XML,Web Server等协议服务组件,集成企业级的协同设计管理平台,实现图纸、工艺、程序代码直接下车间到设备;集成车间级的制造执行系统,实现车间作业指令直接到设备,调度、控制设备执行产品制造/装配任务;同时,将产品制造/装配任务执行情况直接反馈给车间制造执行系统。

2) 集成车间产线设备设施,系统采用工业标准OPC Server,Modbus Server等协议服务组件,通过PLC与OPC接口总线Modbus/TCP对产线的移动设备、数控设备、智能设备、传感器、RFID设施、条码设施等进行物联、数据采集、数据交换、传输和集中控制。

3) 集成统一数据库,采用集成的ODBC进行集成。

2.2 关键技术

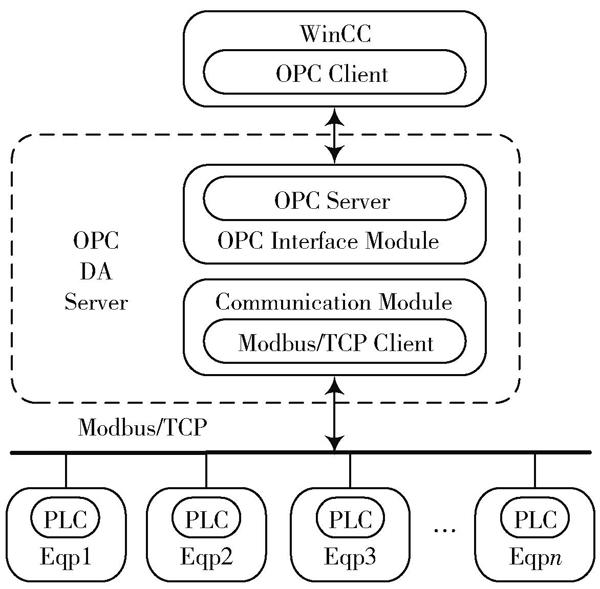

产线设备融合管控系统采用OPC技术[7],通过PLC与OPC接口总线Modbus/TCP实现车间产线移动设备、数控设备、智能设备、传感器、RFID设施、条码设施等设备设施物联、集中管控和数据采集,如图3所示。

图3 OPC DA Server技术架构图

OPC Server由OPC Interface Module和Communication Module两个主要部分组成。OPC Interface Module按照OPC数据的规范访问实现OPC Server与OPC Client之间的信息交互。Communication Module是OPC Server与智能设备之间的连接通道枢纽。Modbus/TCP是实施信息交换的工业以太网协议,为OPC数据访问服务与智能设备之间建立数据訪问通道。设备控制过程是当OPC Client接收到信息化应用系统对某智能设备访问控制时,只需要通过OPC Server对访问的设备进行控制。

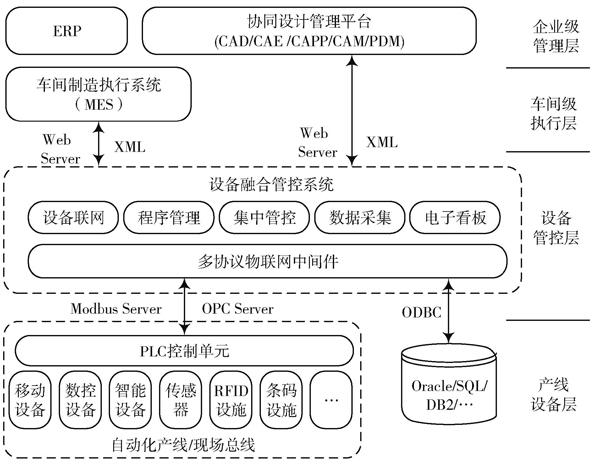

制造企业涉及多个车间多条产线,每条产线又有多套不同专业、不同功能、不同协议的异构设备。例如,在某造船企业应用中,有堆场自动化物流、钢板预处理生产线、肋骨拼接生产线、壳圈拼接生产线、非耐压分段生产线、非耐压板切割自动分拣线、耐压板切割自动分拣线、型材切割自动分拣线等8条自动化线,涉及下料切割、铣边、校平、机器人、焊接、专机等设备。需要对8条自动化产线多专业、多功能、多协议设备进行联网、统一调度和管控。自动化产线设备融合控制[8?9]如图4所示。

系统通过多协议物联中间件的ONS Server解析或传感网络[10],把MES向设备融合管控系统下达车间作业指令映射到指定设备,并对多产线、多设备融合管控,实现对8条自动化产线多专业、多功能、多协议设备按指令精准控制执行。

3 系统功能实现

系统按照ISA?95《企业控制系统集成标准》和软件工程化管理CMMI(Capability Maturity Model Integration) 四级(量化管理级)要求,采用B/S+C/S架构开发实现。在设备联网、监控、数据采集、处理、传输部分的功能模块采用C语言+C/S技术架构开发;在程序代码管理,设备接口、协议管理、功能配置等功能模块采用.NET+B/S技术架构开发。设备融合系统功能覆盖了DNC?MDC,SCADA,DCS等系统的所有功能,还具备企业级的PDM,ERP应用系统,具有较好的安全性、扩展性、实时性和个性化定制等特点。

图4 产线设备融合管控架构图

图5 设备融合管控系统实现界面图

3.1 功能实现描述

1) 设备联网和监控

系统基于多协议物联中间件,实现对不同接口、不同协议、不同专业的异构设备以及不同功能、不同架构的异构软件互联、集成和监控,主要由服务器、客户终端、联网客户端、联网服务端、交换机、传感器、数据采集卡、电子看板等组成,分设备、数据采集和监视等三个层级。设备层包括制造设备、装配设备、在线检测设备、物流设备、传感器及数据采集卡等,负责输出底层设备的信息;数据采集层是沟通底层设备层和上层监视层的桥梁,负责从设备层获取数据并对采集的数据进行处理、汇总,同时以实时的方式显示采集的信息,最后将这些数据发送到监视层和车间制造执行系统(MES);监视层(电子看板)能监控车间产线设备的运行状态、参数值。

2) 数据采集

根据产线设备的 (RS 232/RS 485/RS 422)串口、RJ 45以太网接口、数据采集卡和传感器等物联方式,主要能提供的数据采集方法有四类:

① 以太网口数据采集

对于带有RJ 45以太网接口的数控/智能设备,可直接通过网线与采集系统连接。因网口设备系统的开放性,采集到的数据较多,只要系统内部支持,都能尽可能地采集到。可采集到的内容有设备运行状态、具体报警信息、正在执行的程序、伺服参数、当前坐标信息、位移量。

② 串口数据采集

串口设备因为接口原因不能直接联网,需要通过单串口服务器进行接口转换,可支持TCP,UDP,HTTP,DNS等协议,支持过网关、跨路由通信,通过设置可以实现串口设备立即联网。此方式适用于现有带串口的专机,可采集到的内容有设备电压、电流、速度及位移量,可对质量进行实时监督和追溯。

③ 数据采集卡数据采集

此方法不受数控系统、设备接口限制,只要能与设备相关的I/O点、对应的传感器连接上,采用专用的采集卡即可采集到设备相关信息。可采集到的内容有设备上电,设备断电,程序加工开始,程序加工结束,设备故障,主轴功率,各种压力、温度等。

④ 传感器数据采集

此方法适用于工作环境比较恶劣,需要有较好的抵抗环境干扰的能力,并保证有较高的采集精度。可采集到的内容有设备的电流、电压信号、环境温度和湿度等。

3) 程序代码管理

产线的柔性生产主要通过设备控制的程序代码和工装夹具的变换来实现。不同产品的生产勢必需要不同的程序代码对制造设备、在线检测设备、物流设备进行程序控制。系统主要能提供程序代码分类、编制、仿真、分析、版本核对、审核、有权限上传导入、下载、查询和浏览等功能。

4) 电子看板

电子看板是设备融合管控系统的重要组成部分,实现对产线设备的集中可视化管理。由设备运行/报警的监控显示屏、监控报警控制模块、声光报警装置和计算机在线配置模块组成。系统给用户提供电子看板显示的内容、报警条件和控制条件等内容的自定义功能。

5) 系统集成

通过多协议物联中间件集成的XML,ODBC,Web Server等软件服务标准接口,提供接口协议、数据交互内容、交互方式等定义和配置功能,实现与企业级的BI,PLM,ERP,OA,车间级的MES,WMS等应用系统无缝有机集成。

6) 系统管理

为确保系统安全、可靠和环境适应性要求,系统提供设备信息、账户、角色、权限、安全策略、系统日志、数据备份、配置管理、元数据维护、菜单定义、编码规则、预警机制、审批流程定义、主界面定义等管理功能。

3.2 系统测试

系统测试主要针对某造船厂数字化管子加工车间产线设备和上层的协同设计管理软件(PDM)与车间制造执行系统(MES)对接进行融合管控测试。该造船厂已经上线了PDM,MES系统,但是PDM的图纸、工艺,MES的作业指令都无法直接下达到产线设备,产线设备的运行状态、执行的作业指令也无法反馈给上层的PDM,MES等系统,不能实现企业级、车间级和设备级的纵向管控,设备利用率低,生产过程信息反馈滞后、不透明。

通过本文系统的应用,构建了PDM,MES与产线设备的枢纽通道,实现了立库、配送、切割、组对、焊接、转运、检测等设备设施联网集成、集中管控、数据采集和程序代码统一管理功能。通过电子看板查看产线生产进度、产品质量、设备运行状态、故障等信息的关联视图、汇总、统计、分析内容,以及向产线设备下达调度控制指令,实现了对产线生产任务和设备运行的实时融合管控。系统测试效果如图6所示。

图6 电子看板(设备实时状态和运行时间统计)界面截圖

4 结 语

本文提出基于多协议物联中间件的产线设备融合管控系统,通过对系统的研究、设计、开发和应用,使其具备了对制造企业主流应用系统、设备等异构软硬件系统集成功能,达到融合管控的目标。但是系统实施的用户定制化程度还很高,需要进一步标准化、产品化,丰富协议仓库内容,完善接口标准和接口配置功能。

参考文献

[1] 侯瑞春,丁香乾,陶冶,等.制造物联及相关技术架构研究[J]. 计算机集成制造系统,2014,20(1):11?20.

HOU Ruichun, DING Xiangqian, TAO Ye, et al. Internet of manufacturing things and relevant technical architecture [J]. Computer integrated manufacturing systems, 2014, 20(1): 11?20.

[2] 陈明海,石海龙,李勐,等.物联网服务中间件:挑战与研究进展[J].计算机学报,2017,40(8):1725?1749.

CHEN Minghai, SHI Hailong, LI Meng, et al. Service middlewrar for Internet of Things: challenges and approaches [J]. Chinese journal of computers, 2017, 40(8): 1725?1749.

[3] 全国工业过程测量和控制标准化技术委员会.GB/T19582?2008:基于Modbus协议的工业自动化网络规范[S].北京:全国工业过程测量和控制标准化技术委员会,2008.

SAC/TC124. GB/T19582?2008: Modbus industrial automation network specification [S]. Beijing: SAC/TC124, 2008.

[4] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 20720.1?2006:企业控制系统集成标准[S].北京:中华人民共和国国籍质量监督检验检疫总局,中国国籍标准化管理委员会,2006.

AQSIQ, Standardization Administration. GB/T 20720.1?2006: enterprise?control system integration [S]. Beijing: AQSIQ, Standardization Administration, 2006.

[5] PRESSER M, BARNAGHI P M, EURICH M, et al. The SENSEI project: integrating the physical world with the digital world of the network of the future [J]. Global communications newsletter, 2009, 47(4): 1?4.

[6] 刘明星,马武彬,邓苏,等.面向服务的信息物理融合系统建模与验证[J].计算机应用,2014,34(6):1770?1773.

LIU Mingxing, MA Wubin, DENG Su, et al. Modeling and verification of service oriented cyber physical systems [J]. Journal of computer applications, 2014, 34(6): 1770?1773.

[7] 曼克,莱特纳,达姆.OPC统一架构[M].马国华,译.北京:机械工业出版社,2012.

MAHNKE W, LEITNER S H, DAMM M. OPC unified architecture [M]. MA Guohua, Translation. Beijing: China Machine Press, 2012.

[8] 陈海明,崔莉.面向服务的物联网软件体系结构设计与模型检测[J].计算机学报,2016,39(5):853?871.

CHEN Haiming, CUI Li. Design and model checking of service oriented software architecture for Internet of Things: a survey [J]. Chinese journal of computers, 2016, 39(5): 853?871.

[9] 陈海明,崔莉,谢开斌.物联网体系结构与实现方法的比较研究[J].计算机学报,2013,36(1):168?188.

CHEN Haiming, CUI Li, XIE Kaibin. A comparative study on architectures and implementation methodologies of Internet of Things [J]. Chinese journal of computers, 2013, 36(1): 168?188.

[10] MORITZ G, GOLATOWSKI F, TIMMERMANN D. A lightweight SOAP over CoAP transport binding for resource constraint networks [C]// Proceedings of 2011 IEEE Eighth International Conference on Mobile Ad Hoc and Sensor Systems. Valencia, Spain: IEEE, 2011: 861?866.