无缝钢管齿条步进式冷床传动系统的设计计算

2019-09-02张本彤马然然

魏 昊,王 成,张本彤,马然然

(湖北新冶钢特种钢管有限公司,湖北 黄石 435001)

齿条步进式冷床近年来在热轧无缝钢管生产中应用较多。这种类型的冷床由定齿梁和动齿梁等组成,通过动齿梁的上升和平移运动,将定齿梁上的钢管步进式地向前移送,钢管在这个过程中由流动空气或强制通风进行冷却。如果合理地设计定齿梁、动齿梁的齿形以及二者的相对运动轨迹,钢管可在移送过程中实现滚动,使钢管在圆周方向上均匀冷却,避免发生弯曲。

由于冷床工作负载大,带载启动频繁,传动系统参数的正确计算是设备正常运行的前提条件。本文着重探讨冷床升降传动装置及横移传动装置的设计计算方法,以对同类型冷床的设计提供参考[1-3]。

1 冷床结构组成

齿条步进式冷床一般由定齿梁、动齿梁、升降传动装置及横移传动装置4个部分组成,结构如图1所示。定齿梁对钢管起静支撑作用,升降传动与横移传动装置用于驱动动齿梁分别产生升降及横移运动,从而使钢管在前进过程中滚动并均匀冷却。

升降传动装置由变频电机驱动,带动曲柄摇杆机构,摇杆的上下摆动带动动齿梁升降。摇杆的结构设计为直角T型摆轴,摆轴底部由数组拉杆沿冷床长度方向(即料流方向)首尾串联起来,摆轴的另一端安装有滚轮,动齿梁底部的楔形滑块在滚轮上能横向移动。升降传动装置的变频电机是双出轴形式,连接若干台减速器沿冷床宽度方向串联布置(减速器数量由冷床宽度确定),减速器输出轴与充当曲柄的偏心轴相连,偏心轴与T型摆轴通过连杆连接。升降过程中整个床面负荷由升降装置承担,升降过程是靠相互串联的拉杆将升降装置的动力传动到整个床面;因此,升降传动装置一般位于冷床入口处。升降传动装置结构如图2所示。

图1 齿条步进式冷床的结构示意

图2 升降传动装置结构示意

横移传动装置与升降传动装置类似,也是曲柄摇杆机构,减速器输出轴(偏心轴式的曲柄)驱动连杆通过摇杆(直角L型摆轴)两直角边长放大关系推(拉)着动齿梁产生横移,横移传动装置电机及减速器的排列形式与升降传动装置一样,都是沿冷床宽度方向排列。横移传动装置结构如图3所示。

图3 横移传动装置结构示意

齿条步进式冷床有两种工作模式:一种是步进模式,另一种是踏步模式。步进模式就是每一个动作周期冷床都将钢管沿料流方向向前传递一个(或者两个)工位;而踏步模式就是钢管被动齿梁抬起后动齿梁后退一小段距离将钢管又放在原定齿梁齿槽中,钢管在原地踏步过程中发生两次滚动并得到均匀冷却。在正常连续轧制过程中为步进模式,在轧管机长时间不来料时,可采用踏步模式。

由此可见,齿条步进式冷床的每一个工作周期都是由两个升降动作及两个横移动作间隔排序组成的。在冷床传动计算时,冷床的动作周期不得大于轧管机的轧制周期。

2 传动系统力能参数计算

冷床传动系统的设计计算主要包括升降传动装置计算和横移传动装置计算两部分。从上述工作原理可知,升降传动装置和横移传动装置类似,因此以下详细介绍升降传动装置计算,横移传动装置的计算可与之对照进行。

要确定冷床升降传动和横移传动装置的电机功率,首先必须确定负载轴功率(即电机输出轴处的负载功率)。负载轴功率是通过负载总转矩计算出来,对于冷床来说,负载总转矩T总从性质上可以分为重力矩TG、摩擦力矩Tf和惯性力矩Ta,即:

2.1 重力矩TG的计算

冷床在运转过程中,传动装置要克服与设备自身质量及钢管质量相关的阻力矩,在此可以理解为冷床在任意位置保持静止时电机的输出力矩。

由于T型摆轴的摆动特性,在一个回转周期内,冷床的重力矩是随时间变化的,为确定电机的功率,一般取最大值进行估算,即取力臂为最大时的力矩值作为重力矩的计算力矩。

式中Gg——冷床上盛放钢管的总重量,N;

Gd——动齿梁的自重,N;

LT——T型摆轴负载侧的最大力矩长度,m;

i——减速机传动比。

2.2 摩擦力矩Tf的计算

在冷床的传动装置中,存在较多的转动或摆动摩擦副,会产生相对于传动轴旋转中心的摩擦力矩,而且由于在空转和带载运转时的负载不同,所以摩擦力矩也是变化的,这里同样取其最大值作为计算用的摩擦力矩。

在冷床的升降传动系统中,主要的转动或摆动副有曲柄-大连杆处和T型摆轴的4处铰接点,最大摩擦力矩可按公式(3)~(4)计算[4]:

式中Tq——曲柄-大连杆处的最大摩擦力矩,N·m;

TTx——T型摆轴上4处铰接点处的最大摩擦力矩,N·m;x=1,2,3,4;

k——系数,对于跑合过的轴径,k=1.27;

μ——运动副元素是平面时的摩擦因数;

G——各运动副处沿轴的直径方向上作用的最大载荷重量,N;

R——运动副处轴径的半径值,m。

考虑所有的摩擦力矩比较繁琐,工程计算时,摩擦力矩也可以根据装置的工作效率整体考虑。

2.3 惯性力矩Ta 的计算

冷床在运行过程要频繁带载启动,因此除了重力矩和摩擦力矩,在计算时还要考虑在加速过程中钢管和动齿梁等的惯性力矩。在升降机构传动装置中,为了克服设备自身的惯性所需要的力矩为[5]:

式中Jg,Jl,Js,Jz——转化到电机输出轴的钢管、动齿梁、减速器、联轴器的转动惯量,kg·m2;

Jj——电机自身的转动惯量,kg·m2;

ε——冷床启动时电机的角加速度,rad/s。

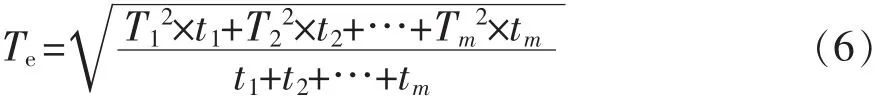

上述计算方法为工程上常用的简便方法,可以初步快速地估计传动系统的总功率。如果要较精确地计算,根据冷床的传动特性,可以采用等效转矩法[6]:在冷床的动作周期内,随着曲柄转动位置的不同,整个床面负荷产生的静转矩是不同的,为了准确地计算其数值,可以将曲柄转过的角度等距平分,取一系列的点,计算出每点位置对应的重力矩、摩擦力矩和惯性力矩,最后汇总出每个位置点的合力矩,按照公式(6)计算出当量负载转矩 Te[3]:

式中T1,T2,...,Tm——各分段转矩值,N·m;

t1,t2,...,tm——各分段负载持续时间,s。

3 电机功率计算

因为冷床的运转速度相对较慢,为了更好地发挥电机的效能,一般选择8级交流变频调速电机,电机的额定转速n为750 r/min。至此,根据公式(7)即可计算出升降机构驱动电机的总功率P[7]:

式中z——驱动电机的个数;

η——系统的传动效率。

减速机的传动比是根据轧制节奏来推导,升降传动装置提升/下降的时间tv可以先按照公式(8)进行初步计算:

式中t——每支钢管的轧制周期,s;

Sv,SH——升降、横移行程,m。

公式(8)只是初步计算时用来粗略估计提升或下降过程所需要的时间,且是假设升降速度等于横移速度的条件下进行计算的。于是,升降减速机输出轴转动一圈完成一次升降所需的时间为2tv,减速机输出转速n1=30/tv,减速机传动比为:

4 结 语

在分析冷床运动过程的基础上,讨论冷床升降传动及横移传动装置的设计计算方法。需要说明的是,为了实现钢管轻拿轻放,减小设备的冲击载荷,并保证钢管表面质量,还需要在此基础上合理设定升降和横移传动装置的运动位置和速度。