考虑回收利用过程的汽车产品全生命周期评价

2019-09-02徐建全杨沿平

徐建全 杨沿平

1.福建农林大学机电工程学院,福州,3500022.湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

0 引言

为应对日益突出的燃油供求矛盾和环境污染问题,我国已将新能源汽车列为战略性新兴产业。近年来新能源汽车保持高速增长,2017年新能源汽车产销均接近80万辆,分别达到79.4万辆和77.7万辆,同比分别增长53.8%和53.3%[1]。

开展生命周期评价(life cycle assessment,LCA)有助于企业实施生态效益计划,促进企业可持续发展,可为政府部门制定环境政策和建立环境产品标准提供依据,也可以引导消费者进行“绿色消费”。在汽车产品生命周期评价方面,国内外学者对汽车整车(含新能源汽车)的能源消耗和环境排放等问题进行了研究[2-7]。近年来有关电动汽车的生命周期评价研究成为热点,如电动汽车与传统汽车整车生命周期评价对比分析[8-13],针对“三电系统”中动力电池的生命周期评价[14-18]、驱动电机的生命周期评价[19]、电动汽车与传统汽车动力系统对比研究[20]。现有评价研究的系统边界主要集中在油井到车轮(well to wheel, WTW)阶段,对包含汽车回收利用阶段的全生命周期评价及影响分析涉及较少,少量研究也只计算了回收正效益,或仅分析了报废环节这一个过程的能耗排放[21-23],未对回收利用阶段进行综合计算和全局分析,由此造成的评估误差较大,无法真实反映客观情况。

国际生态设计领域对机电类产品的回收循环再利用要求日益提高,如欧盟规定车用零部件95%以上能够绿色报废、有效回收、科学循环[24]。然而,国内没有具体的法律法规、标准体系进行规范管理,从而导致回收利用率较低,大量应依法报废的车辆仍在使用,增加了安全隐患。国内研究人员很少在设计阶段将报废回收后的循环利用问题纳入考虑范畴,缺少面向可回收循环、可绿色拆解、可综合利用的多目标设计,从而导致能耗增高、效率降低,与产品可持续设计的理念不符。在评价工具方面,国内汽车生命周期评价研究通常采用GaBi、GREET等国外成熟软件,清单分析过程也大多基于国外数据库,无法真实反映我国国情从而导致评价结果无法指导产品开发。

针对上述问题,本文充分考虑回收利用过程,构建了汽车产品全生命周期综合环境效益评价模型,模型包含了材料消耗、能源消耗、环境排放3个计算单元,并运用该评价模型对纯电动汽车与传统燃油汽车进行实证计算和结果分析。

1 LCA模型

1.1 模型结构及系统边界

区别于大多数研究“从摇篮到坟墓”的开环过程,本文构建一个“从摇篮到再生”的闭环系统,同时也是一个通用化的模型。汽车产品全生命周期综合环境效益评价模型的边界及计算框架见图1。将汽车生命周期分为如下各阶段:材料获取、材料加工、零部件加工制造、整车装配、使用、回收利用。在汽车回收利用阶段,仅考虑金属材料的回收再利用,而不考虑非金属材料、零部件再使用、再制造和能量回收、填埋处理等。运输过程的能耗和排放已包含在各个阶段中。该模型可用于各类汽车产品全生命周期材料(含矿石资源)消耗、能耗、环境排放及环境影响评价。图1中,RPRE为汽车报废回收利用过程预处理阶段的材料回收率矩阵,RD为拆解阶段的材料回收率矩阵,RM为金属分离阶段的材料回收率矩阵,RC和RMS分别为材料加工和零部件加工制造所产生的废料在收集过程的回收率矩阵和金属材料回收率矩阵,RA为车用材料在零部件加工制造过程的利用率矩阵,RF为原材料加工的利用率矩阵,ψ为汽车报废回收和材料加工、零部件加工制造产生的废料回收进入车辆循环的利用率矩阵,I为单位对角矩阵,RS为再生材料的比例矩阵,λrc为制造各零部件所需的材料在材料获取过程中的矿石利用率矩阵,需要说明的是,为计算资源耗竭情况所带来的影响,本文仅考虑金属材料的矿石资源消耗。

图1 模型边界及计算框架图Fig.1 Model boundary and calculation framework

1.2 材料消耗模型

由图1可知,材料获取阶段包括原生材料和再生材料两类材料。其中再生材料主要来源于汽车报废回收的金属材料、材料加工阶段产生的废料和零部件加工制造阶段产生的废料。

根据汽车各零部件的数量和材料组成情况,定义MP为不同零部件不同材料的质量矩阵,mP,ij为第i种零部件第j种材料的质量,则材料未加工前的质量矩阵

(1)

式中,v为汽车零部件的数量;w为车用材料的数量;munf,ij为第i种零部件第j种材料未加工前的质量;MP-RP为汽车零部件更换矩阵(汽车在使用过程中,往往需要更换一些零部件,特别是纯电动汽车,目前的电池寿命还不足以支撑汽车的整个生命周期,中途需要更换电池)。

建立汽车原生材料的矿石资源消耗矩阵,即从原矿石到原材料的过程(如铁矿石冶炼钢铁的过程),可得汽车需要消耗的原矿石的质量矩阵

(2)

式中,mor,ij为第i种零部件第j种材料消耗的原矿石质量。

则获取第j种材料所消耗的原矿石质量

(3)

1.3 能源消耗模型

汽车产品全生命周期的各个阶段需消耗众多能源,如煤、汽油、柴油、天然气、电力、生物能、水能、核能等。本文重点考查非可再生能源的消耗,暂不考虑可再生能源的消耗。对于电力、汽油、柴油等二次能源消耗,在计算能耗强度时都折算成一次能源消耗,即原煤、原油和天然气。能源系统清单计算采用矩阵计算和迭代方法。本文规定能耗的单位统一使用MJ,下面分阶段进行建模。

材料获取阶段的能源消耗矩阵

Em1=[em1,ij]v×z=Munf(I-RS)EECI-V+

(MunfRS)EECI-S

(4)

式中,z为消耗的能源种类数;EECI-V、EECI-S分别为原生材料和再生材料获取阶段的能源消耗强度矩阵,矩阵中各元素ev,ij(es,ij)为获取第i种原生(或再生)材料过程中第j种能源的消耗强度(单位为MJ/kg)。

材料获取阶段的能源消耗量

其他阶段能源消耗量同理得出,不再赘述。

材料加工阶段的能源消耗矩阵

Em2=[em2,ij]v×z=MunfEECI-MP

(5)

式中,EECI-MP为材料加工阶段的能源消耗强度矩阵。

零部件加工制造阶段的能源消耗矩阵

Em3=[em3,ij]v×z=MunfRFEECI-PP

(6)

式中,EECI-PP为零部件加工制造阶段的能源消耗强度矩阵。

整车装配阶段的能源消耗矩阵

Em4=[em4,ij]v×z=MPEECI-A

(7)

式中,EECI-A为整车装配阶段的能源消耗强度矩阵。

使用阶段的能源消耗包括车辆使用过程的直接能源消耗以及生产各种燃料的间接能源消耗。

汽车在使用阶段的直接能耗矩阵

EUD=[eUD1eUD2…eUDj…eUDz]=

SQsFLCVαF/100

(8)

式中,eUDj为第j种能源在使用阶段的直接能耗;S为车辆总行驶里程;Qs为汽车的百公里能耗矩阵,矩阵中各元素qsj为单一模式下的百公里油(或电、气)耗;αF为各种燃料所占的比例矩阵;FLCV为各种燃料的低热值矩阵,矩阵中各元素fLCVj表示第j种燃料每单位发出的热值。

汽车在使用阶段的间接能耗矩阵

EUI=[eUIj]=EUDFP

(9)

式中,FP为生产每单位(MJ)燃料的能源消耗矩阵,矩阵中各元素fpj为生产每单位(MJ)燃料消耗的第j种燃料的能量。

由此得到汽车在使用阶段的总能耗矩阵

EU=[eUj]=EUD+EUI

(10)

则使用阶段总能耗

这里需要指出的是,对于纯电动汽车,使用过程可能需要更换电池,这部分的能耗本文将其放在使用阶段计算,增加的这部分能耗等于电池更换次数乘以单个电池的生产能耗。

报废的汽车(含新能源汽车)通常分以下步骤进行回收:①预处理。包括拆除液体污染物和蓄电池,回收液体;拆卸车轮;拆卸安全气囊等危险部件。②拆解。包括灯、保险杠、玻璃等车身外部件拆解;座椅、地板、内饰、电器件等车身内部件拆解;发动机、变速器、前后桥等总成拆解。③金属分离。拆解完毕后,送往破碎公司进一步处理,可以分解出钢材、铸铁、有色金属等拥有较高回收价值的材料,可再制造的零部件送往再制造公司进一步处理,不可再制造的进行报废处理。由图1可以看出,本文综合考虑了回收利用过程的正负效益,同时拓宽了回收利用的系统边界,既包括预处理、拆解、金属分离的废料回收利用,还包括材料加工与零部件加工制造所产生废料的回收利用。由此,回收利用阶段的能耗主要由三部分组成:材料回收再利用过程的能耗收益;汽车报废回收过程的能耗;材料加工及零部件加工制造产生的废料回收过程能耗。

假设废料全部进入再生材料的生产[25],回收利用阶段材料的能耗收益矩阵

ERM=[eRM,ij]v×z=Munfψ[(I-RF)RCRMS+

RF(I-RA)RCRMS+RFRARPRERDRM-RS]·

(EECI-S-EECI-V)

(11)

预处理阶段的能源消耗矩阵

ERP=[eRP,ij]v×z=MPEECI-P

(12)

式中,EECI-P为汽车报废回收预处理阶段的能源消耗强度矩阵。

拆解阶段的能源消耗矩阵

ERD=[eRD,ij]v×z=MPRPREEECI-D

(13)

式中,EECI-D为汽车报废回收拆解阶段的能源消耗强度矩阵。

金属分离阶段的能源消耗矩阵

ERMS=[eRMS,ij]v×z=MPRPRERDEECI-MS

(14)

式中,EECI-MS为汽车报废回收金属分离阶段的能源消耗强度矩阵。

加工废料收集阶段的能源消耗矩阵

ERS=[eRS,ij]v×z=Munf[(I-RF)+

RF(I-RA)]EECI-SC

(15)

式中,EECI-SC为材料和零部件加工废料收集阶段的能源消耗强度矩阵。

材料和零部件加工废料金属回收阶段的能源消耗矩阵

ERSM=[eRSM,ij]v×z=Munf[(I-RF)+

RF(I-RA)]RCEECI-SM

(16)

式中,EECI-SM为材料和零部件加工废料金属回收阶段的能源消耗强度矩阵。

综上,回收利用阶段的能耗

er=eRM+eRP+eRD+eRMS+eRS+eRSM

(17)

将6个阶段汽车的能源消耗进行求和,即可计算出汽车全生命周期的综合能源消耗

et=em1+em2+em3+em4+eU+er

(18)

1.4 环境排放量化模型

由图1可以看出,系统边界内输出的各种环境排放包括了从矿石资源开采到各种材料加工制造的排放、零部件加工制造和整车装配的排放、各种燃料生产到车辆使用过程的排放以及车辆报废回收各过程和加工废料回收过程的排放等。同理,对各个阶段进行建模,其中,回收利用阶段第j种污染物的排放收益量

prj=pRMj+pRPj+pRDj+pRMSj+pRSj+pRSMj

(19)

式中,pRMj为汽车回收利用阶段第j种污染物的排放量;pRPj、pRDj、pRMSj分别为报废回收预处理阶段、拆解阶段及金属分离阶段第j种污染物的排放量;pRSj、pRSMj分别为加工废料收集阶段及金属回收阶段第j种污染物排放量。

同理可计算出汽车全生命周期第j种污染物的综合排放:

ptj=pm1j+pm2j+pm3j+pm4j+pUj+prj

(20)

式中,pm1j、pm2j、pm3j、pm4j、pUj分别为材料获取阶段、材料加工阶段、零部件加工阶段、整车装配阶段及使用阶段第j种污染物的排放量。

生命周期影响评价是对清单分析阶段所识别出来的环境负荷影响进行定量或定性的描述和评价[26]。本文采用CML 2001模型进行影响评价分析,同时结合CML资源耗竭特征化法并参考北京工业大学的研究成果对模型进行本地化修正[27],经修正后的CML模型充分考虑了资源开采过程中的损耗与回收,符合中国的矿产资源采储现状,选取国际标准的金属锑作为基准值进行统一锑当量换算。

本文采用生态指数法的分类原则,选取不可再生资源消耗(abiotic depletion potential,ADP)、温室效应(global warming potential,GWP)、人体健康损害(health toxic potential,HTP)、光化学烟雾(photochemical ozone creation potential,POCP)和酸化(acid potential,AP)五类常用的环境影响类型,如表1所示。

表1 生命周期影响评价分类

2 实证分析

基于上述所建立的评价模型,选择某汽车公司生产的传统汽油车(CV)和在该同一平台上开发的纯电动汽车(EV)作为评价对象,进行全生命周期材料、能耗、环境排放及环境影响评价等对比分析。生命周期行驶里程设定为300 000 km。为了突出两者的区别,把它们的主要差异部件单独列出,具体汽车的子系统分类及质量如表2所示。EV的整备质量1 480 kg,百公里耗电14 kW·h,续航里程150 km。CV的整备质量1 349 kg,发动机排量1.6 L,百公里油耗8 L。本文基础数据采集的原则是尽量采用国内的本地数据。材料获取过程的矿石利用率、材料加工利用率及零部件加工制造利用率,废料回收进入车辆循环利用率,回收过程各种材料的回收利用率等数据参考文献[28-29]及北京工业大学中国材料生命周期清单数据库。回收过程各种材料的回收利用率如表3所示。

2.1 整车全生命周期能耗和环境排放评价

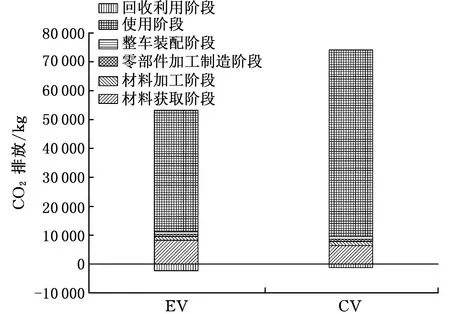

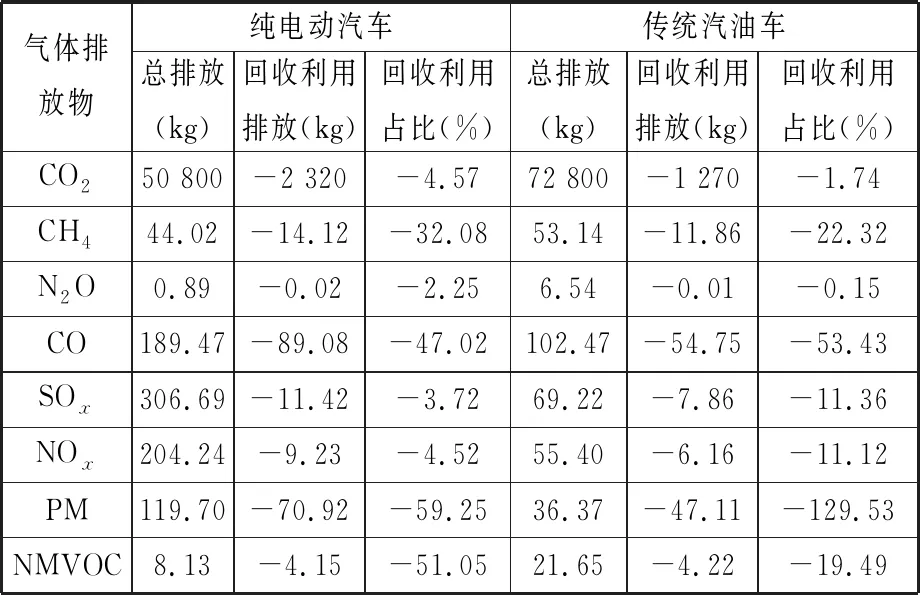

采用MATLAB编程,将清单数据输入模型,可得出EV及CV的全生命周期各阶段的能耗、环境排放结果,如图2~图5所示,具体数据如表4和表5所示。

表2 汽车各子系统的组成及质量

表3 回收过程的各种材料回收利用率

图2 全生命周期能耗Fig.2 Life cycle energy consumption

图3 全生命周期CO2排放Fig.3 Life cycle CO2 emissions

图4 全生命周期CO、SOx、NOx、PM排放Fig.4 Life cycle CO, SOx, NOx, PM emissions

图5 全生命周期CH4、NMVOC、N2O排放Fig.5 Life cycle CH4, NMVOC, N2O emissions

纯电动汽车传统汽油车总能耗(考虑回收利用)(MJ)6.36×1051.97×106回收利用能耗(MJ)-4.25×104-3.22×104回收利用能耗占比(%)-6.68-1.64总能耗(未考虑回收利用)(MJ)6.79×1052.00×106

表5 两款车的生命周期排放及回收利用排放

由表4可以看出,EV较CV全生命周期能耗降低了67.72%(1.33×106MJ),主要原因在于该款EV的百公里耗电较低从而计算出的使用阶段能耗显著低于CV。对于考虑回收利用的EV,回收利用能耗占比达-6.68%。由表5可以看出,EV全生命周期CO2、CH4、N2O和NMVOC排放比CV分别降低了30.22%(2.2×104kg)、17.16%(9.12 kg)、86.39%(5.65 kg)和62.45%(13.52 kg),温室气体减排效果显著。在当前我国以火电为主的电力结构下,EV全生命周期CO、SOx、NOx和PM排放量相对于CV分别增加84.90%(87 kg)、343.07%(237.47 kg)、268.66%(148.84 kg)和229.12%(83.33 kg)。两款车的气体排放物在回收利用阶段的排放收益显著,其中PM排放占比分别为-59.25%和-129.53%。由此可见,对于汽车产品生命周期评价,若不充分考虑回收利用阶段的正负效益,评价结果极有可能失真,同时也对设计者在研发阶段就考虑未来汽车材料的回收再利用提出了目标要求。

虽然绝大多数评价指标在使用阶段的占比较大,但由图4和图5可以看出,EV在材料获取阶段的CH4、PM、NMVOC排放高于使用阶段,CO排放也较大,接近于使用阶段排放。CV在材料获取阶段的CH4、CO、PM排放高于使用阶段,两款车在回收利用阶段的PM排放收益也高于使用阶段。由此,评价汽车产品是否真正节能减排,一定要从全生命周期角度进行分析,不能只关注使用阶段,特别对纯电动汽车等新能源汽车,使用阶段零排放,并不代表整个生命周期就一定节能减排,也要特别关注材料获取阶段及回收利用阶段的能耗排放情况。

2.2 整车全生命周期环境影响评价

2.2.1资源消耗结果及分析

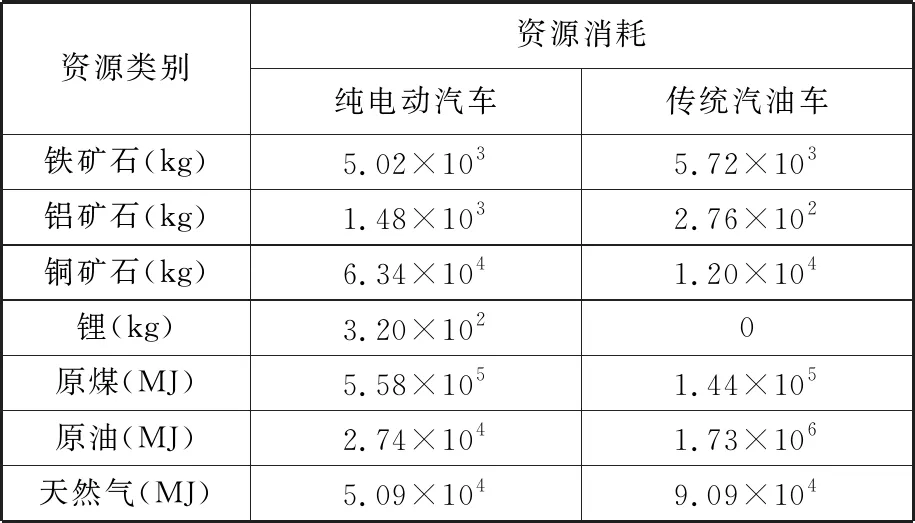

对于不可再生资源消耗(ADP),将全生命周期能耗折算成原煤、原油和天然气3种一次能源消耗,从而得出汽车的资源消耗清单,再乘以各自的特征化当量因子,即可计算出各种资源的不可再生资源耗ADP值,具体结果如表6和表7所示。

表6 资源消耗清单

表7 资源消耗影响评价结果

从矿石资源来看,由于EV在车用电机、电机控制器及动力电池系统中消耗的铜较多,导致EV对铜矿石的消耗远远高于CV,EV的铜矿石消耗占比为90.28%,而CV仅占66.74%,虽然铜材质量在汽车上占比不高,但由于其矿石利用率较低、储量较少,最终折算成ADP值均超过98%,铜矿石的不可再生资源耗竭程度远高于铁矿石和铝矿石。

从折算成一次能源来看,由于我国目前的电力结构主要以火电为主,导致了EV消耗的煤炭资源大于CV。EV消耗的煤炭资源达到87.7%,原油、天然气分别为4.3%、8.0%,但特征化后原油的ADP占比高达99.54%。EV和CV原煤和天然气的ADP值均比原油ADP值小,进一步验证了目前我国石油严重短缺的现状,但EV可以在一定程度上实现“以煤代油”和“石油替代”目标。由表7可知,按资源耗竭程度大小排序,EV为铜矿石、锂资源、原油、铝矿石、铁矿石、原煤和天然气,CV则为铜矿石、原油、铁矿石、铝矿石、天然气和原煤。特征化后,EV的ADP值为236 kg锑当量,明显高于CV的ADP值55.6 kg锑当量,主要原因是EV的铜和锂的ADP值远远高于CV的对应值。

2.2.2GWP、HTP、POCP、AP结果及分析

由表8可以看出,EV产生的温室效应影响比CV减少31.49%,生命周期行驶里程内可减排2.39×104kg CO2当量。EV对人体健康损害影响比CV大,主要是由于PM和NOx、SOx三种污染物排放较高。EV产生的光化学烟雾影响大于CV,主要原因在于占比重系数较大的NOx和CO污染物排放量较大。由于EV的SOx和NOx排放高,导致了酸化影响比CV大。由此,在发电环节应加大力度对火力发电厂进行脱硫脱硝处理,以降低SOx、NOx的排放,减少酸化的影响。

表8 全生命周期GWP、HTP、POCP、AP结果

2.3 敏感性分析

本文首先选定百公里耗电(EV)、百公里油耗(CV)作为关键参数进行敏感性分析,敏感因素的变化范围为±10%。EV生命周期能耗、排放对百公里耗电的敏感性如图6所示,CV生命周期能耗、排放对百公里油耗的敏感性如图7所示。可以看出,EV的生命周期能耗、CO2、N2O、SOx、NOx对百公里耗电的敏感度分别为0.753、0.756、0.794、0.851、0.868,CV的生命周期能耗、CO2、N2O、CO、NOx、NMVOC对百公里油耗的敏感度分别为0.944、0.888、0.976、0.691、0.753、0.737。

图6 纯电动汽车生命周期能耗、排放对百公里耗电的敏感性Fig.6 Sensitivity of life cycle energy consumption and emissions of the pure electric vehicle to power consumption per hundred kilometers

图7 传统汽油车生命周期能耗、排放对百公里油耗的敏感性Fig.7 Sensitivity of life cycle energy consumption and emissions of the conventional gasoline vehicle to fuel consumption per hundred kilometers

按照同样的方法再选取行驶里程、充电效率(EV)、电力生产能耗强度(EV)、电力生产排放强度(EV)、汽油生产能耗强度(CV)、汽油生产排放强度(CV)、原生钢能耗强度、原生铝能耗强度、原生钢排放强度、原生铝排放强度、钢零部件加工制造利用率、锻铝零部件加工制造利用率、铸铝零部件加工制造利用率、回收钢车辆循环利用率、回收铝车辆循环利用率等因素进行敏感性分析。对于EV,影响生命周期能耗的主要敏感性因素是百公里耗电、行驶里程、电力生产能耗强度及充电效率;百公里耗电、行驶里程、电力生产排放强度及充电效率对生命周期CO2、N2O、SOx、NOx排放影响较大;生命周期 CH4排放对钢零部件加工制造利用率、锻铝零部件加工制造利用率、原生铝排放强度及回收钢车辆循环利用率这4个影响因素比较敏感;生命周期CO排放对锻铝零部件加工制造利用率、原生铝排放强度、回收铝车辆循环利用率比较敏感;生命周期PM排放则对锻铝零部件加工制造利用率、原生铝排放强度、回收铝车辆循环利用率及回收钢车辆循环利用率比较敏感;生命周期NMVOC排放对回收钢车辆循环利用率、钢零部件加工制造利用率、原生钢排放强度比较敏感。对于CV,影响生命周期能耗的主要敏感性因素是百公里油耗、行驶里程及汽油生产能耗强度;百公里油耗和行驶里程对生命周期CO2、CH4、N2O、CO、SOx、NOx、NMVOC排放影响最大,对生命周期PM排放敏感度较高的依次是回收钢车辆循环利用率、钢零部件加工制造利用率、回收铝车辆循环利用率、原生钢排放强度及原生铝排放强度。

3 结论

(1)本文充分考虑回收利用过程的正负效益,扩展了汽车产品全生命周期评价的边界,综合考虑了汽车报废后经预处理、拆解、金属分离等过程的废料回收利用,材料加工阶段与零部件加工制造阶段所产生的废料回收利用等关键因素,构建了通用化的评价模型,一方面可以准确评价各类汽车产品全生命周期的综合环境效益,另一方面可根据研究需要对汽车产品分阶段(材料获取、材料加工、零部件加工制造、整车装配、使用、回收利用)、分指标进行单独评价。

(2)基于该模型,以某公司生产的纯电动汽车与传统汽油车为实证研究对象,开展了汽车产品全生命周期综合环境效益评价。评价结果表明,考虑回收利用过程的纯电动汽车全生命周期能耗及温室效应低于传统汽油车,而不可再生资源消耗、人体健康损害、光化学烟雾、酸化均高于传统汽油车。敏感性分析显示,绝大部分指标对百公里能耗、行驶里程、电力(汽油)生产能耗、排放强度较敏感。