焦煤集团台头前湾煤业破碎顶板条件切眼支护技术

2019-09-02孙传文

孙传文

(焦煤集团台头前湾煤业有限公司,山西乡宁 042100)

0 引言

开切眼作为采煤工作面回采的起始点,其支护效果直接影响了工作面的安装,对工作面安全高效回采具有重大意义。由于开切眼跨度较大,顶板容易破碎,且应力易集中,所以较难支护[1]。本文针对台头前湾煤业2#煤层综采工作面开切眼顶板破碎,支护困难的问题,从分析开切眼围岩岩性入手,提出开切眼破碎顶板加强支护方案并应用于现场。

1 工程概况

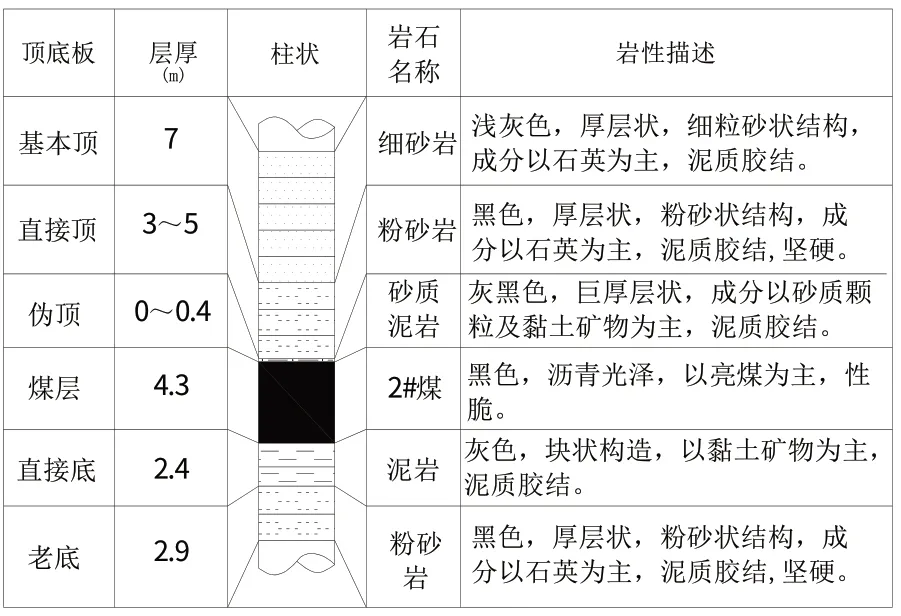

2S230 综采工作面位于井田南部,埋深676 m~867 m。工作面沿山西组2号煤层底板回采,工作面开切眼设计长度200 m,开切眼跨度9 m,高4 m。煤层倾角平均为5°,煤层厚度平均为4.3 m。工作面顶底板岩性分布情况如图1所示。

图1 工作面顶底板综合地质柱状图

由图1 可知,顶板伪顶为砂质泥岩,厚度0~0.4 m;直接顶为3 m~5 m厚的粉砂岩;基本顶由细粒砂岩组成,厚度7 m;直接底多为泥岩,局部为粉砂岩,平均厚度为2.4 m;老底以粉砂岩为主,平均厚度2.9 m。各岩层的物理力学参数见表1。

表1 顶底板岩石物理力学参数表

由于开切眼断面较大,埋藏较深且顶板较破碎,支护较困难,因此有必要对大断面破碎顶板开切眼的施工方案及支护方案进行合理的设计。

2 施工方案

为有效的控制破碎顶板及两帮,决定分两次掘进开切眼,即先掘进出宽度为4.7 m,高度为4 m 的单切眼,再掘进出宽度为4.3 m,高度为4 m 的扩巷切眼。切眼开口采用掘进机进行作业,循环进度为800 mm,以短距离“正台阶”法向前推进。

(1)第一次单切眼掘进施工方案。①掘进作业前做好安全检查;②掘进机从左帮上部进刀截割,两帮预留200 mm~500 mm的保护层。③敲帮问顶,去除隐患活矸石;④采用ZLJ-20机载临时支护装置向上打开升起进行临时支护;⑤采用8#铁丝挂顶锚网,双丝双扣隔孔相联,每100 mm联接一组;⑥顶板钻孔,安装顶锚杆及顶锚索;⑦掘进贯通后,拆除胶带输送机,使掘进机撤出;⑧铺设帮锚网,打帮部锚杆及U型支梁共同支护;⑨架设第一道及第二道托棚。

(2)第二次扩帮支护施工方案。①安全检查(顶板、瓦斯、积水、工程质量等);②扩帮截割,切割宽度4.3 m,高度4 m;③~⑨的施工方案与单切眼掘进方案相同;从第⑩步开始,掘进机每向前二次截割切眼达10 m,在初次切眼与二次扩切眼之间架设1排木垛;⑪拉线架设第三道及第四道托棚(一梁四柱)。

3 开切眼加强支护参数设计

3.1 开切眼围岩岩性分析

为使设计的支护方案合理,需对工作面开切眼围岩的岩性进行观测分析。从距开切眼端部2 m处每隔20 m布置一个观测孔,孔长均为10 m。钻孔观测结果如图2所示。

图2 钻孔观测结果分析

由图2可以看出顶板1.2m~2.1m范围内的围岩破碎较严重;2.1 m~6.2 m范围内的围岩较破碎,但存在多处裂隙;而6.2 m~10 m 围岩完整,因此确定出开切眼围岩松动圈的范围为1.2 m~2.1 m。通过对取样做岩石力学实验得出,顶板上覆岩层平均容重为24 kN/m3,普氏系数平均为2.3。

3.2 支护方案及参数设计

(1)顶锚杆支护设计

开切眼开挖后,围岩应力二次分布,由于切眼断面较大,顶板中部受拉,经平衡后形成拱形结构,称之为压力拱。则巷道顶板的压力仅来自于压力拱内围岩的自重。为得出拱内围岩自重,可根据普氏拱理论[2],先由下式先计算出自然平衡拱的最大跨度a:

式中b——开切眼跨度,m;

h——开切眼高度,m;

φ——围岩内摩擦角,(°),取35°。

将切眼跨度b=8 m,切眼高度h=4 m 带入上式得开切眼自然平衡拱最大跨度a=10 m,切眼自然平衡拱最大高度,则压力拱内每排锚杆承受的围岩最大自重G用下式表示[3]:

式中D——锚杆排距,取0.8 m.

得出压力拱内围岩自重G=825.6 kN。根据围岩松动圈为1.2 m~2.1 m,顶锚杆选取φ20×2 400 mm 左旋螺纹钢强力锚杆,每根锚杆设计锚固力取82 kN,则每排需打825.6 kN/82 kN=10.06,取10 根锚杆。根据以往工程类比,开切眼两边上隅角宽度各留250 mm,则顶锚杆的间距为750 mm。

(2)帮锚杆支护设计

开切眼巷道开挖顶板压力拱形成后,拱脚两帮承受的应力重新分布,垂直应力与水平应力都增大,导致切眼两帮煤壁发生破碎形成松动圈。开切眼两帮煤壁破坏深度c 可由下式计算[4]:

式中K——侧压集中系数,取0.84;

Z——煤层埋深,取680 m;

N——采动影响无因次参数,取2;

f1——煤层普氏系数,取2.0;

m——煤层平均厚度,4.32 m;

φ1——煤的内摩擦角,取30°。

得煤壁破坏深度为c=0.925 m。帮锚杆总长度L应满足,L>L1+L2+L3,L1为锚杆外露长度(帮锚杆取0.1);L2为锚杆有效长度(既巷帮煤壁破坏深度c);L3为锚杆锚入煤层破坏范围的深度(帮锚杆取0.6 m)。则L>0.1+0.925+0.6=1.625 m,由此帮锚杆选取φ20×2 000 mm 左旋螺纹钢强力锚杆,2m>L=1.625 m,锚杆间排距800 mm×800 mm。

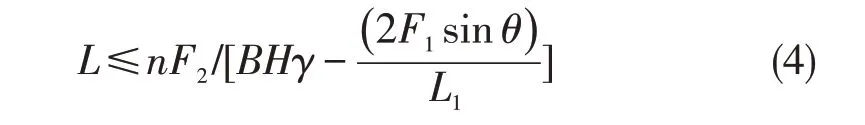

(3)顶锚索支护设计

由于切眼顶板1.2 m~2.1 m 围岩破碎较严重,2.1 m~6.2 m 围岩破碎程度较低,但有多处裂隙发育,6.2 m以上的围岩均较完整,因此决定选用φ22×6 500 mm的锚索钢绞线。运用悬吊理论等对锚索的间排距进行校核。则切眼顶锚索的排距可由下式计算[5]:

式中n——锚杆排数,取1;

B——巷道最大冒落拱宽度,10 m;

H——巷道最大冒落拱高度,4.3 m;

F2——顶锚杆设计锚固力,82 kN;

F1——锚索极限承载力,400 kN;

θ——角锚杆与顶板夹角,80°;

L1——顶锚杆排距,0.8 m。

L ≤82/[10×4.3×24-(2×400×sin80°)2×400×sin80°)/0.8]=1.737m,因此选取锚索排距为1 500 mm,同时根据顶板悬吊围岩自重及锚索极限承载力确定出每排锚索的数目应不低于4根,为安全起见,每排打5根锚索,锚索间距1 900 mm。

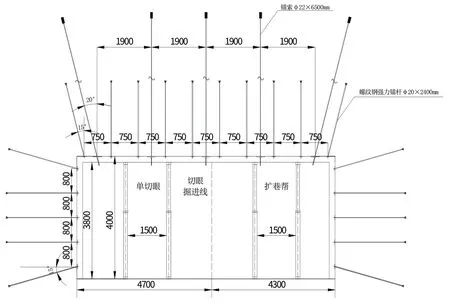

根据上述支护理论计算及校核,确定出2s230 综采工作面开切眼破碎顶板加强支护的具体设计参数如下:

①顶锚杆选用φ20×2 400 mm 左旋螺纹钢强力锚杆,设计锚固力82 kN,间排距750 mm×800 mm,每排布置10 根;②帮锚杆选用φ20×2 000 mm 左旋螺纹钢强力锚杆,设计锚固力70 kN,锚杆间排距均为800 mm,各帮每排布置5 根;③顶锚索选用φ22×6 500 mm的长锚索钢绞线,锚索极限承载力为400 kN,锚索间距1 900mm×1 500mm,与顶锚杆间隔式布置,每排布置5 根;④顶锚杆及帮锚杆的锚固剂均选用Z3537 中速树脂锚固剂2 根,锚索选用4 根加长MSZ2635 树脂锚固剂;⑤考虑到钢丝网不能有效防止破碎顶板岩石冒落,需架设托棚支护,长度3 500mm,共布置4道;⑥初次掘进及二次扩帮时,为避免采动应力集中导致顶梁变形严重,需架设单体液压支柱,采取“一梁四柱”的支护形式;⑦由于切眼跨度较大,巷道两帮承受的垂直应力增大,为减少两帮的塑性破坏,可采用U型支梁与帮锚杆形成共同支护结构,使巷帮与深部煤岩体相连增强整体性。支护方案如图3所示。

图3 开切眼支护断面图

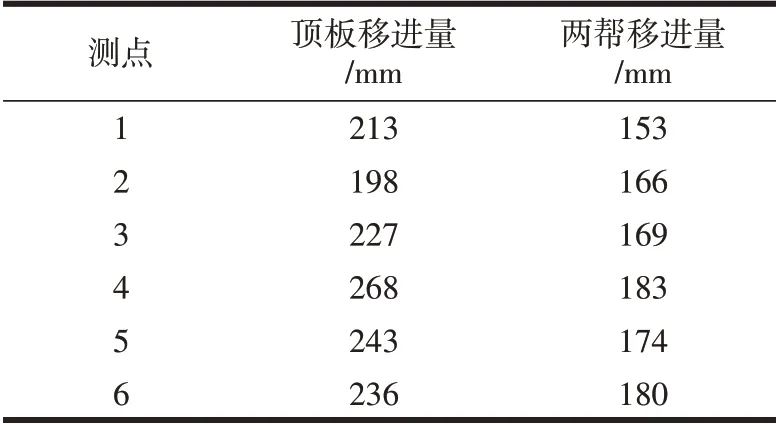

4 现场矿压观测分析

已知2S230 综采工作面开切眼施工共历时62 d,使用巷道十字位移测点法对开切眼围岩位移量进行监测。自开切眼10 m 处开始布置第一个测点,后每隔30 m布置一个测点,共布置6个测站。6个测站顶底板及两帮围岩最终最大移进量观测结果见表2。

表2 开切眼施工围岩移进量

选取6个测点中围岩位移变量最大的4#测点绘制曲线图,对支护效果进行分析。其中,4#测点位于距切眼端部110 m 处,其顶板位移监测结果见图4,开切眼初次掘成形成小断面10d 内采动影响较大,仅有部分锚杆网及托棚支护顶板,两帮也仅为帮锚杆支护,所以围岩位移变化较剧烈,10 d 内顶板下沉量剧增至110 mm,速度达11 mm/d,两帮围岩移进量达到52 mm;施工进行40 d后,此时开切眼初次断面已成型,支护系统也已基本布置成型,顶板下沉量在110 mm~186 mm之间,位移速度2.5 mm/d,两帮围岩位移量达到了135 mm;开切眼二次扩巷施工在40 d~62 d 内完成,施工期间由于采掘扩巷的扰动影响,围岩会发生较剧烈的位移变形,但是得益于支护方案的合理设计,支护施工效率较高,二次扩巷期间顶板围岩下沉量最大为268 mm,两帮围岩位移量达到了183 mm,62 d后顶板位移量基本保持在268 mm,两帮移进量保持在183 mm,直至工作面安装完成。2S230综采工作面开切眼加强支护后的围岩位移量相比于本矿类似工程地质条件 下的2S223综采工作面开切眼支护施工过程中顶板、两帮围岩位移量分别为387 mm 及345 mm,围岩位移量较小,控制效果明显,说明设计的加强支护支护方案有效地解决了综采工作面开切眼破碎顶板的支护难题。

图4 开切眼围岩位移曲线

5 结论

通过分析2S230综采工作面开切眼的岩性及顶板破碎程度,得出了顶板、两帮的围岩松动圈范围,并以此为基础选取了支护方案:采用锚杆、锚索网对顶板、两帮加固,并架设托棚木垛及单体液压支柱配合的联合加强支护。现场实施后,观测结果表明:施工62 d后开切眼顶板围岩最大位移量为268 mm,两帮围岩最大位移量为183 mm。相比于该矿类似工况下的切眼支护,加强支护有效控制了2S230 综采工作面开切眼破碎顶板及两帮的围岩变形,一次性保证了开切眼的稳定,为工作面高效安装提供了保障,为类似工程条件的切眼支护提供了经验。