短线匹配法桥梁预制拼装及线形监控要点

2019-08-31王志恭

■王志恭

(1.泉州跨海大桥有限责任公司;2.泉州市公路局,泉州 362000)

短线匹配法预制拼装施工过程中, 桥梁结构的实际状态与理论状态之间总是存在一定的误差, 其包括参数误差、施工误差、测量误差、结构分析模型误差等。这些偏差累积如不加有效的控制调整, 成桥后结构线形难以满足设计要求。因此本桥根据项目结构体系特点,采用全过程自适应几何控制法,控制全面覆盖节段预制、拼装及线形施工全过程,结合工作实践,谈谈泉州湾跨海大桥工程短线匹配法预制拼装及线形监控要点。

1 工程概况

泉州湾跨海大桥工程起于泉州晋江南塘, 止于惠安秀涂,大桥桥长12.45km,全线采用高速公路标准建设,设计速度100km/h,概算总投资69.23 亿元。 分南岸陆地区引桥、南岸浅水区引桥、蚶江互通主线桥、南岸浅水区引桥、南岸深水区引桥、通航主桥(800m 双塔分幅组合梁斜拉桥)、北岸深水区引桥、北岸浅水区引桥、秀涂互通主线桥九个区段。 其中南、北岸深水区(八车道)引桥路基宽度41 m,采用短线匹配法预制拼装工艺施工,跨径布置分别为:7×(5×70m)和3×(5×70m),箱梁顶面设有2%单向横坡,利用箱梁内外侧腹板高度差来控制,箱梁底板保持水平,采用“体内+体外”混合配束的预应力布置方式。 预制箱梁节段及现浇横隔梁材料采用C55 海工耐久性混凝土,湿接缝采用C55 早强微胀混凝土。 箱梁拼装成桥后直接铺设10cmSMA 沥青混凝土路面,给节段梁预制拼装精度提出极高要求。

2 箱梁预制安装准备工作

2.1 建立几何数据库

为保证梁段预制和安装的精确, 在结构有限元分析的基础上,建立前期的几何数据库(见图1)。

图1 前期分析阶段工作内容

2.2 箱梁节段划分原则

2.2.1 箱梁节段放样原则

(1)桥轴线与箱梁中心线之间的放样原则

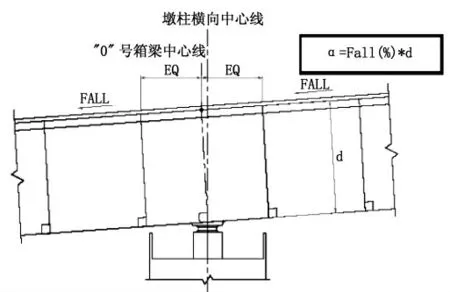

根据永久结构的设计要求, 桥轴线与箱梁中心线之间的放样原则如图2 所示。

图2 箱梁中心线放样原则

(2)墩柱中心线与桥梁路面曲线之间的放样原则

根据永久结构的设计要求, 墩柱中心线与桥梁路面曲线之间的放样原则如图3 所示。

(3)上部结构与墩柱中心线之间的放样原则

根据永久结构的设计要求, 上部结构与墩柱中心线之间的放样原则如图4 所示。

图3 墩柱中心线与桥梁路面曲线之间的放样原则

图4 中跨墩柱放样原则

2.2.2 箱梁节段分割原理

为保证固定端模总是垂直于预制梁段轴线, 必须按图5 和图6 所示原则对箱梁进行划分,其中0# 块两次作为匹配段使用,所以0# 块必须是矩形。

图5 # 箱梁节段平面分割原理

图6 箱梁节段竖向分割原理

2.3 预制箱梁预拱度计算

梁段预制时,处于无应力状态,因此梁段预制的结构目标线形应考虑结构由于受力变形, 按三个方向即XYZ设置预拱,梁段预制长度考虑弹性压缩修正。

预拱度的计算考虑的荷载:结构自重、二期恒载、预应力、混凝土收缩徐变至3650 天、1/2 汽车活载。

利用桥梁结构分析软件RM TDV2000 对预制箱梁进行受力和变形分析, 采用DMIAS CIVIL 进行结构复核。确定结构所需的预拱度,确定梁段预制长度。从而确定梁段预制线形,导入几何数据库。

2.4 几何数据库建立

上部箱梁结构按以下操作得出梁段预制理论几何数据库,以图纸的形式提交。 几何数据库建立流程如图7 所示:

图7 几何数据库建立流程

3 箱梁预制阶段控制

3.1 控制流程和工艺

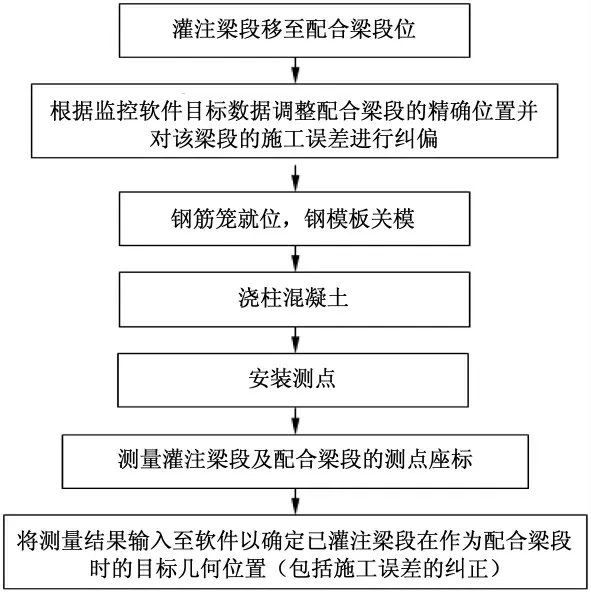

短线法预制几何控制流程, 在每块梁段的预制完毕过程中, 该梁段施工误差将在该块梁段移至匹配梁段的位置时,Short Line Construction Control System 控制系统将自动比较匹配段各测点的实测值与本软件所给定的理论目标值的差别并提出匹配梁段各测点目标值。

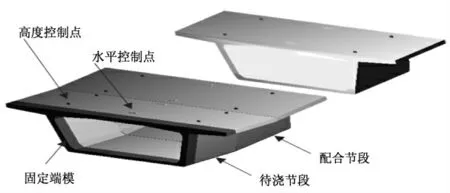

将连续梁按“T”构划分成若干节段,考虑混凝土收缩、徐变、预拱度等因素,将成桥整体坐标转换为预制工厂局部坐标系后,在预制台座上以固定端模为基准,调整已生产相邻梁段(匹配梁段)的平面位置及标高,在预制台座的固定模板系统内逐榀匹配、预制的一种施工工艺,如图8 所示。 浇注时,待浇梁段两侧设相对固定的侧模(只侧向开合而不移动),前端设固定端模,后端则为已浇好的前一梁段(匹配梁)的前端面,通过调整匹配梁的相对位置来控制待浇梁段的线形, 并以两者之间形成的匹配接缝来确保相邻节段的拼接精度。

图8 梁段预制示意图

3.2 梁段预制方法

梁段预制过程中主要是利用节段几何尺寸的改变所产生的转角效应,来达到竖向或水平线形调整的目的。

3.2.1 平曲线节段预制

平曲线节段预制时, 根据拟合的平曲线中各线段间夹角,将节段从浇筑位置移动到匹配位置上,在相应水平面内转动角度α,以形成需要的折角。 新浇节段的端模位置不动并使其与节段轴线垂直, 而新浇节段的匹配端面采用斜面,以便于钢筋骨架制作、剪力键设置和节段外形调整。 通过埋在腹板顶面上的四个标高螺栓和埋于顶板中线上的两个倒U 形水平定位钢筋,进行节段线形测量和定位检验(见图9)。

图9 平曲线预制

3.2.2 竖曲线节段预制

竖曲线节段预制时, 根据拟合的竖曲线中各线段间夹角,将匹配节段在相应位置先做标高调整,再于立面内竖向转动角度β,以形成需要的折角(见图10)。

图10 竖曲线预制

3.3 匹配节段定位控制

每一预制梁段设置6 个控制测点。 其沿节段中心线的2 个测点(FH&BH)用来控制平面位置,而沿腹板设置的4 个测点(FL,FR,BL&BR)用以控制标高。

3.4 预制模板及测量系统精度要求

3.4.1 预制模板

模板加工与安装应严格按其加工精度进行控制,做好预制单元的定位控制工作, 以此保证各预制梁段的外形几何尺寸。

图11 几何控制网示意

3.4.2 测量控制系统及测量精度

测量控制系统是短线法预制施工的关键设施, 它的合理设置和施工精度直接影响到箱梁节段预制线形控制精度。 必须满足“精度高,变形小、无明显沉降”的条件要求; 两测量塔控制点间连线与其所控制的预制台座上的待浇梁段的中轴线相重合;测量时,一个塔作测量塔,另一塔作目标塔。

箱梁预制测量应能满足以下精度要求:

(1)长度测量精确度在0.5mm 以内;

(2)水准测量精确度在0.5mm 以内;

(3)匹配段,沿中线的测点的偏差小于2mm;

(4)匹配段,沿腹板的测点的偏差小于1mm。

3.5 预制过程中的几何控制

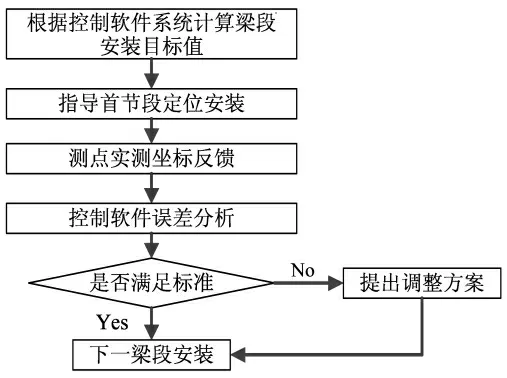

短线匹配法要求的施工监控主要是通过控制各预制节段匹配位的空间位置, 从而达到节段拼装后梁体的线形,以满足设计的要求。通过专用线形控制软件将箱梁各梁段控制点的坐标及预拱度以数据库的形式输入。 结合所给定的理论值及梁段在匹配段生产时的实测值, 经过必要误差修正, 精确地计算出成型梁段在匹配位置时应处的空间位置。 预制过程的几何控制流程见图12:

图12 预制过程的几何控制流程

3.6 测量数据记录

3.6.1 起始节段读数记录

填写浇注后测量数据表。 起始节段的测量数据必须在混凝土凝固后节段移动前记录下来。 这些数据将输入到程序中以计算出匹配段的位置。

3.6.2 标准浇注梁段读数记录

填写浇注、匹配测量数据表。标准灌注梁段的测量数据必须在混凝土凝固后节段移动前记录下来。 灌注梁段和匹配段的测量数据将输入到程序中以计算出下一个匹配段的位置。

4 箱梁拼装阶段控制

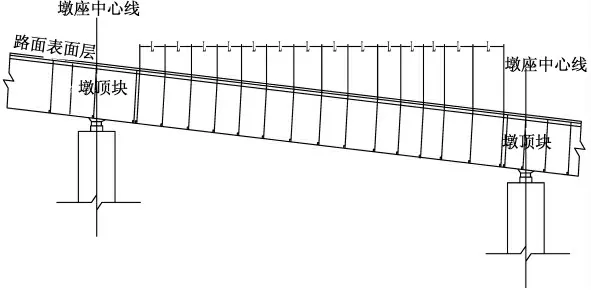

4.1 节段箱梁安拼装施工工艺

箱梁节段在预制厂预制完成后,运至现场拼装。采用“T”构悬臂拼装工艺施工(如图13)。 施工步骤:浮吊吊装墩顶0# 块后与墩柱临时固结→安装架桥机,对称悬拼梁段,张拉悬臂钢束形成T 形悬臂→吊装边跨梁段,并张拉边跨合拢钢束;架桥机前移,吊装下一个T 构节段→浇筑次边跨合拢段,并张拉合拢钢束,完成一联安装。 在节段拼装过程中梁片之间均需凃环氧结构胶, 施加临时预应力压紧, 为防止环氧结构胶在临时预应力施工时受挤压进入预应力管道, 应在预应力管口贴有高压缩性的圆形橡胶密封圈。

图13 现场箱梁拼装图

4.2 拼装阶段现场监控

4.2.1 获得总体座标系统几何数据

在箱形梁段拼装过程中, 拼装控制测点与其在预制时所用的几何控制测点相同,其中:lfb1、rfb1、lfb2、rfb2 用于控制梁段的立面位置;fhp1、fhp2 用于控制梁段的平面位置(如图14 所示):

图14 安装梁段控制点图

箱梁预制完毕时所计算获得按总体座标系统的几何数据将与以下的因素一并考虑, 得出预制箱形梁拼装时按总体座标系统阶段式的目标几何数据, 作为施工部门对整个桥梁的拼装过程进行几何监控(如图15 所示)。

图15 短线法安装几何控制示意图

(1)墩柱结构及基础预抬值;

(2)墩柱结构及基础按施工阶段的变形值;

(3)上部桥梁结构的分阶段的变形值。

4.2.2 安装阶段现场监控

在确定拼装节段理论目标值后, 还需结合拼装现场实际情况对几何数据库进行修正。具体应考虑以下因素:

(1)节段预制完成后,需称重,比较实际重量与设计重量之差,确定梁体自重误差对悬拼线形的影响。

(2) 在每一节段定位前后都要对线形进行精确测量,及时汇集监控数据并进行分析,总结规律,为下一“T”的悬拼提供参数,调整下一“T”的控制高程。

4.2.3 拼装阶段线形纠偏调整

(1)实施调整措施的基本条件

采集已拼装梁段的平面和高程数值, 并与目标数据进行比较, 当梁段的几何误差超过允许误差范围应进行相应的误差纠偏。

(2)拼装线形纠偏方法

①加垫环氧树脂垫片

如安装时高程控制点误差超出允许范围, 则采取在梁端上缘或下缘垫环氧垫片的方法进行调整(见图16)。

如安装时平面控制点误差超出允许范围, 则采取在梁段左侧或右侧垫环氧垫片的方法进行调整(见图17)。

图16 梁段立面调整示意图

图17 梁段平面调整示意图

具体的误差纠偏方法是: 通过对上部结构变形特征评估与计算以及监控单位工程师的判断, 在梁段间的某些部位设2mm 至3mm 的楔形垫片调整。 楔形垫片的材质可采用环氧树脂垫片, 这些环氧树脂垫片也可层层相叠以形成更厚的楔形垫片。

调整的高度计算,以立面调整为例,如图18 所示:

l=bL/H

式中:b 为垫块厚度,H 为梁段高度,L 为梁段长度,h为该梁段可调高度。

图18 立面调整图

平面调整仿照立面调整, 只是将上两式中梁段高度替换为梁段宽度即可。

分别计算出不同厚度的垫块在平面和立面可以调整的误差,进行适当的调整,以尽量保证安装的精确性。 实施过程中, 还应对环氧树脂垫片的布置方案及工作状态进行认真核定,以利结构安全。

②控制临时预应力张拉

当需要调整线形误差时, 张拉的顺序应以先张拉能使梁段向控制方向偏转的临时拉杆为原则, 以利于校正误差。 如图19 所示:

图19 临时预应力施加顺序对线形控制影响示意图③采用压重调整

若梁段拼好后,梁段拼装误差还需要调整,可以适当压重,进行竖向调整。

④采用湿接缝调整

当线形发生主要定位错误或线形误差过大, 用楔形垫片无法纠偏时,可以从湿接缝位置进行调整;水平长度偏差也可在湿接缝位置进行调整。

短线匹配法施工要确保线形达到设计要求, 须选派高素质精通业务和系统操作的人员及专家组成现场监控组,使用满足精度要求的仪器设备,建立数据采集制度和数据检查制度,严格按照数据库的指令执行,注重节段匹配预制拼装产生误差的控制, 下节段的预制安装严格建立在上节段数据的基础上进行计算调整, 勤检测, 勤调整,把匹配节段的调整精度,测量精度,精度的控制方法贯穿整个施工过程。

5 结论

本文结合泉州湾跨海大桥短线匹配法施工, 研究预制阶段流程控制和施工工艺,梁段的匹配定位几何控制,预制精度控制,给出预制过程中误差调整方法;介绍T 梁悬拼施工步骤, 研究拼装阶段线形控制原理和拼装现场数据库修正需要考虑的各种因素, 对由各种不确定因素影响产生的误差, 给出拼装过程中误差调整的计算及具体纠偏调整方法。 通过成桥后检测单位的实测桥梁结构线形达到设计线形要求,使用状况良好,说明本文提出的预制线形控制理论可行,具有一定的实用性和可操作性,可为同类桥梁建设提供有益参考。