消声器膨胀腔气流再生噪声产生机理及抑制研究

2019-08-31刘海涛

刘海涛

(华东交通大学 机电与车辆工程学院, 南昌 330013)

目前,抗性消声器是车辆进排气系统以及通风系统中常用来控制噪声的主要结构形式,而膨胀腔是抗性消声器中最基本的结构单元。膨胀腔通过入口和出口两处的截面突变结构造成阻抗失配,达到消除特定频段的噪声的目的[1]。国内外众多学者对膨胀腔的声学性能展开研究。如Chang等[2-4]学者采用数值方法和解析方法分析简单膨胀腔的声学特性,并对各种方法的结果进行对比。Xiang等[5-7]对多膨胀腔组合结构的消声性能进行分析,并对其结构进行优化,提升性能。康钟绪等[8]采用一维修正方法提升膨胀腔传递损失计算精度。方智等[9-10]通过数值仿真和实验研究插管结构和进出口位置等结构参数对膨胀腔消声性能的影响。但这些研究主要针对膨胀腔作为消声单元的性能分析。当膨胀腔内部有气流通过时会产生气流再生噪声,消声器会转变成为发声器,而且气流再生噪声会随着流速增高以几何级数增加,并成为消声结构中主要噪声源之一。

国外学者在膨胀腔气流再生噪声领域展开了大量研究。Davies等[11-12]采用相关声能量流分析方法,分析膨胀腔内部的气流再生噪声源位置分布和频率特征,以及与腔体几何形状之间的关系。Taskashi等[13-14]通过实验测试以及信号相关分析方法,获取了膨胀腔内气流再生噪声特征以及噪声源位置。Desantes等[15-16]采用数值模拟方法分析膨胀腔内的气流再生噪声的特性,并辅助实验测量进行验证。国内学者也对膨胀腔的气流再生噪声进行了相关研究。吴大转等[17]采用流体数值仿真和实验测试,对抗式消声器的气流再生噪声与流速的变化规律进行了讨论。高小新等[18]对从声源类型的角度对简单膨胀腔内的气流再生噪声进行分析。以上研究多针对膨胀腔内气流噪声源的特征、分布以及影响因素进行分析,但少有学者从膨胀腔气流再生噪声的产生机理及过程出发,研究膨胀腔气流再生噪声的控制方法以及相应的控制效果。

本文拟结合大涡模拟(Large Eddy Simulation, LES)[19]和声比拟方法[20]对膨胀腔内气流再生噪声进行仿真分析。根据仿真结果提出相应的方法对气流再生噪声进行抑制,并搭建气流再生噪声测试实验台,对数值仿真结果以及气流再生噪声抑制结构进行验证。最后根据实验结果分析穿孔管对气流再生噪声的抑制规律及特征。

1 气流再生噪声数值计算模型

现今对于气流再生噪声的数值预测有多种方法,其中混合法[21]可采用LES计算流场的非稳态流动,再结合声比拟方法进行气动噪声源及声传播的计算,可以有效减少计算量,同时保证较高的求解精度。

1.1 大涡模拟方法

大涡模拟本质是一种基于滤波算子的方法,用于计算三维非稳态流场。大涡模拟方法的滤波过程可由如下的卷积计算来描述,如式(1)所示。

(1)

用滤波方程处理非稳态流场下的N-S方程,可得式(2)。式(3)为连续性方程。

(2)

(3)

式中:带有上横线的量均为滤波后的场量;ui和uj为速度分量;ρ为流体密度;μ为流体黏度。其中

(4)

式中:τij为亚格子尺度应力(Subgrid-Scale Streese, SGS),主要体现流场小尺度涡对整个流场的影响。本研究中选取WALE (The Wall-Adapting Local Eddy Viscosity Model)模型来构建亚格子尺度模型,进行非稳态流场中小尺度涡的求解,其控制方程如式(5)所示。

(5)

(6)

1.2 声比拟方法

声比拟理论控制方程如式(7)所示。

(7)

式中:c为声速;Tij为Lighthill应力张量,代表声源项,其表达式如式(8)所示。

(8)

式中:ρ′为密度波动量,δij为Kroneckerδ函数;p为压力。

对于式(7),考虑静止固体边界影响的声场解如式(9)所示。

(9)

式中:x,y为空间坐标矢量;n为表面法向量。方程右边第1项表示流体运动引起的四极子声源,第2项表示固体表面作用在流体上形成的偶极子声源,第3项表示单极子声源。

从式(10)可以看出,声场解析式中包含有速度、密度以及压力等流场场量,这些场量需要从流体计算模型中获取。大涡模拟计算的是时域瞬态流场场量分布,需要将其通过插值映射到声场网格上,进行声比拟计算得到声场中的时域湍流噪声源项,然后通过时频傅里叶变换将其转换成频域结果。获得声场网格上的频域再生噪声源以后,通过声场数值仿真,即可获得膨胀腔内气流再生噪声的分布特征及大小。

2 数值仿真模型的建立

2.1 流场数值仿真模型

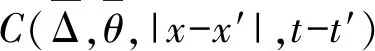

为准确模拟膨胀腔内的非稳态流场,设计一常规尺寸的膨胀腔结构进行仿真分析。流场仿真模型中采用六面体结构化网格,在近壁区域、突然扩张和收缩截面处加密网格,以适应流体速度梯度的急剧变化,减小计算误差。网格模型的网格数量为26万,网格模型的平均尺寸在1.5 mm左右。流场网格模型如图1所示。

图1 膨胀腔流场网格模型Fig.1 The flow field mesh model for the expansion chamber

流体仿真模型采用大涡模拟的方法对膨胀腔内部非稳态流场进行计算;用二阶迎风差分格式来离散N-S方程,并采用二阶隐式离散格式对时间项进行离散;采用计算收敛更快的PISO(Pressure Implicit Split Operator)算法对非稳态流动过程进行迭代计算。流场瞬态数值计算的相关参数及边界条件设置,如表1所示。

表1 流体仿真模型参数及边界条件设置

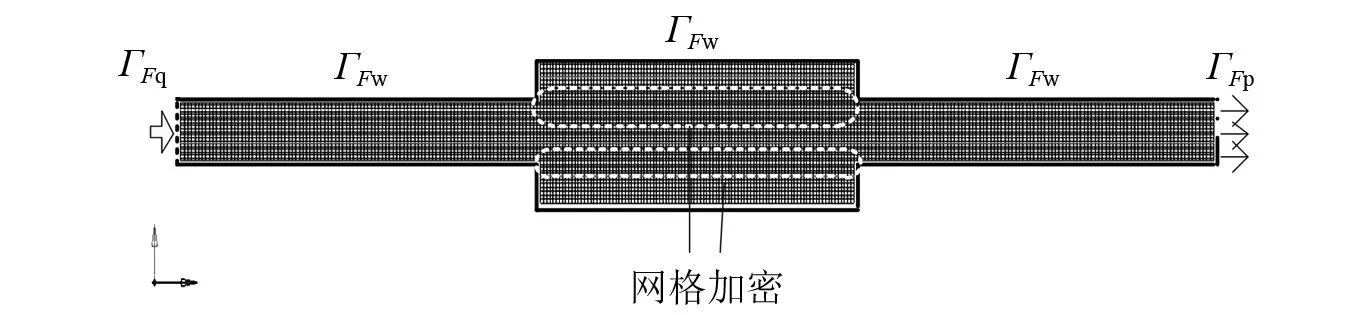

2.2 声场数值仿真模型

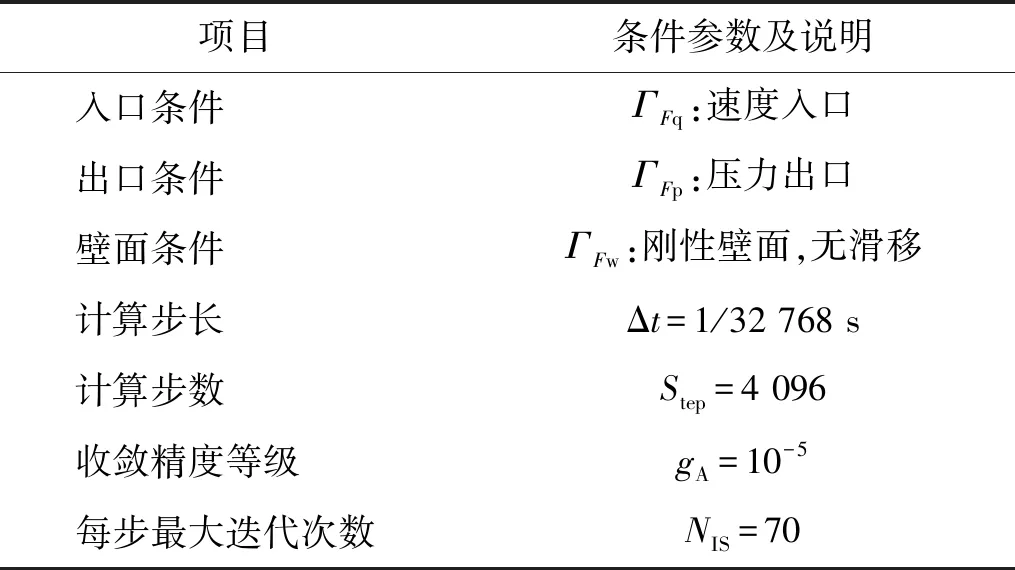

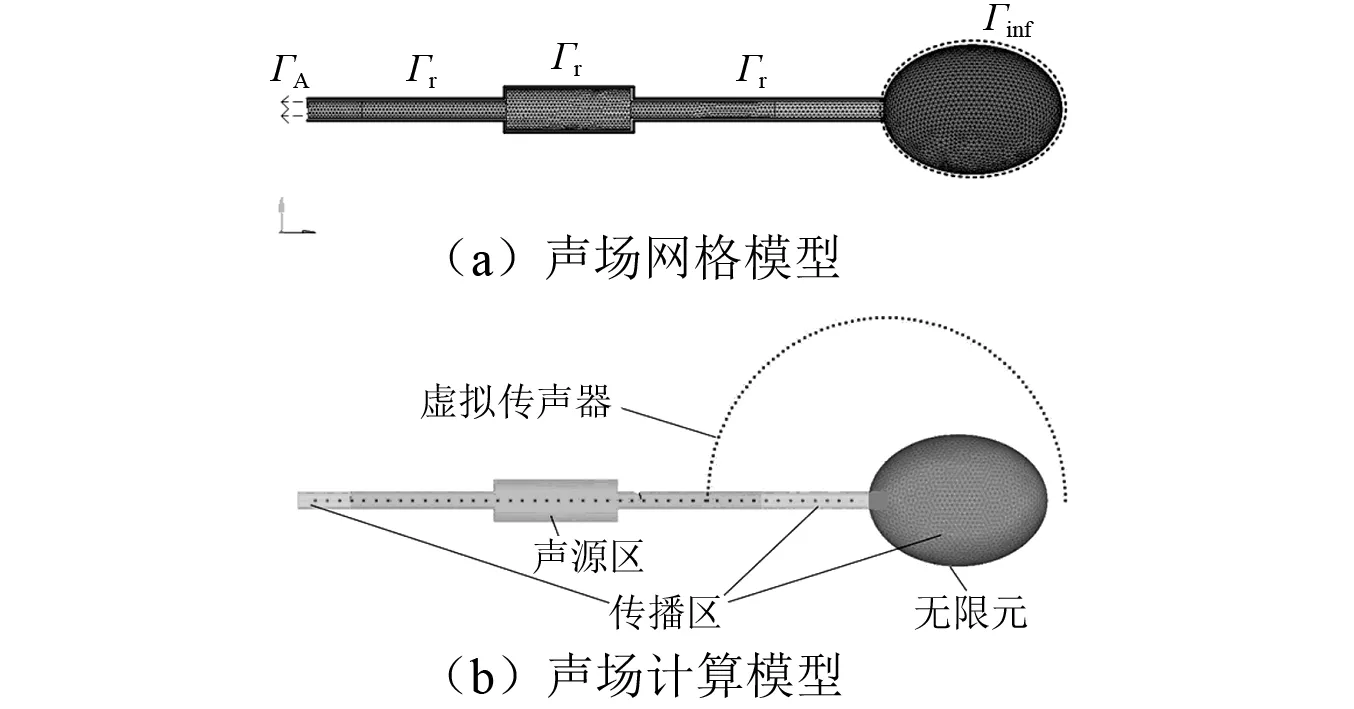

声学仿真模型对网格质量要求不高,因而统一采用四面体网格,网格数量为35.4万,网格尺寸1.1~20.8 mm。建立的声场仿真模型如图2所示。

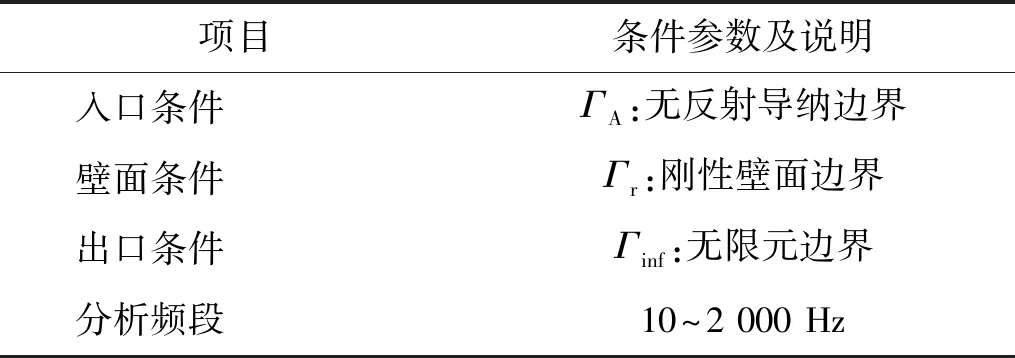

模型共分三个区,声源区用于提取腔体流噪声声源,传播区用于计算管内外的声传播,而无限元用于计算声场向自由场环境的辐射过程。另外,在模型的尾管口处向外0.5 m处布置若干虚拟传声器用于获取声场中的声压值。声场仿真模型的参数及边界条件设置,如表2所示。

图2 声场数值仿真模型Fig.2 The numerical simulation model of acoustic field

项目条件参数及说明入口条件ΓA :无反射导纳边界壁面条件Γr :刚性壁面边界出口条件Γinf:无限元边界 分析频段10~2 000 Hz

3 气流再生噪声实验平台

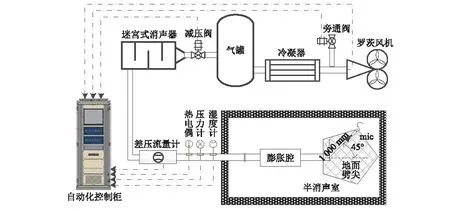

为了能对消声结构的气流噪声进行试验分析和验证,搭建了气流再生噪声实验平台,气流再生噪声实验平台构造简图如图3所示。

图3 气流再生噪声实验平台示意图Fig.3 The schematic diagram of the experimental platform for the airflow regeneration noise

实验平台主要由三叶罗茨风机、冷凝器、气罐、迷宫消声器、半消声室、传感器、自动控制阀门以及自动化控制柜几大部件组成。三叶罗茨风机有三个叶片,可以有效减小出口气流的波动。出口管内最高流速可达到0.5 Ma,风机在最高转速时最大体积流量可达22 m3/min。三叶罗茨风机随着工作时间的增长,出口气流的温度会持续上升,最高能接近100 ℃。为保持前后实验测量温度的一致性,在风机出口加装冷凝器,保证不同测试温度变化波动在5%以内。为了消除由风机带来的低频气流波动,在冷凝器的后端加装一个3 m3的储气罐,起到稳压和消除低频噪声的作用。紧接气罐后面安装了迷宫式阻性消声器,主要是为了消除台架上游系统所产生的中高频气动噪声,同时也为台架测试端的入口形成一个无反射端环境,消除上游端声波反射的影响。气流再生噪声实验平台的实物图如图4所示。

图4 气流再生噪声实验平台实物图Fig.4 The picture of the experimental platform for the airflow regeneration noise

台架的流速控制采用PID(Proportion Integration Differentiation)控制方法。采用差压流量计、热电偶以及压力计获取出口流场信息,通过控制器控制风机转速、旁通阀和减压阀的开度,从而得到期望流速。台架测试系统位于半消声室中,半消声室的背景噪声在53~2 000 Hz的频段内低于20 dB。

测试用膨胀腔的尺寸及实物如图5所示。

图5 用于测试的膨胀腔Fig.5 The expansion chamber for the test

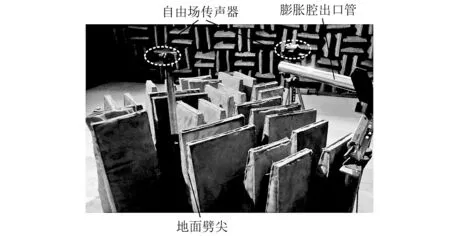

流噪声测试系统安装于冷流实验台的末端,位于消声室内,用于测量膨胀腔的流噪声,其实物图如图6所示。

测试系统中用到的传声器为G.R.A.S公司的Type 26CA型自由场传声器。两支自由场传感器安装于尾管口处,与管口相距500 mm,并与管道轴线成45度角,用于测取膨胀腔内部辐射出来的气流再生噪声。为了消减地面反射对尾管辐射噪声的影响,使辐射环境接近全自由场的声场条件,在尾管口处的地面上放置了较大面积的尖劈。传声器的电信号由LMS公司的TypeSCM02型数据分析仪进行采集和频谱分析。

图6 气流噪声测试系统实物图Fig.6 The picture of the testing system for the airflow regeneration noise

气流再生噪声测试平台的本底噪声通过直管进行了测试,如图7所示。随着气流速度的上升,背景噪声也有所上升,但总体相对较低,如气流速度在0.235 Ma时,在分析频段内背景噪声在40 dB左右。

4 气流再生噪声结果分析

4.1 流场仿真结果

采用LES方法,对膨胀腔内的非稳态流动进行时域瞬态数值仿真。流场发展初期腔内的流速云图如图8所示。图8显示的云图是沿Y-Z平面的剖面图。

图8 膨胀腔内流场发展初期流速分布云图Fig.8 The nephogram of velocity distribution in the expansion chamber

从图8可以看出,气流从膨胀腔的入口喷射出来进入腔体之中,腔体轴中心处的高速气流与腔体膨胀部分内的几乎静止的气流形成强剪切层。在剪切层中,存在较大的流速梯度,在气体黏性力作用下,会产生大量的漩涡,进而影响整个腔内流场的分布。

对于腔内非稳态流动,涡量可以更清楚地描述流场的非定常流动过程,涡量的表达式如式(10)所示。

(10)

根据式(10),计算出腔体内部三维流场的涡量分布,并沿X-Z平面截取涡量云图,如图9所示。图9中清楚地显示了涡量随时间变化的过程。气流从膨胀腔入口喷射出来,在气体黏滞效应的作用下,强剪切层中会生成小尺度的涡结构,因而涡量呈细长的带状分布。而距离入口一段距离的中下游段小尺度涡结构在气流的作用下,不断获取流体中的动能,涡结构逐渐变大,然后脱落,并向下游收缩截面处移动。最后涡结构与收缩壁面处的流体相互作用,破裂分散成一片区域。由于收缩截面的影响,气流在膨胀腔出口处受到挤压而形成湍流,云图中出口管段也显示出随时间变化的涡量分布。

图9 腔体内部的涡量时变云图Fig.9 The time-varying nephogram of the vorticity in the chamber

图9中显示在腔体内中下游段,气流剪切层内是涡结构脱落和破裂的主要区域。根据涡声理论,此区域是流噪声源主要分布区域,与Takashi的实验测定结果相近。本研究建立的气流再生噪声数值计算模型准确捕捉到了腔体内部的非稳态流动过程,直观展示了腔体内涡结构的形成及变化机理。

4.2 气流再生噪声的声源提取及声场计算

采用时域瞬态仿真方法获取膨胀腔内部非定常流场以后,运用声比拟方法提取流场场量信息进行流噪声源的计算。采用积分插值的方法提取流速v、温度T、压力p、密度ρ四项基本流场信息,映射到声学网格上。再运用ACTRAN软件中的ICFD模块,在声学网格上求解Lighthill应力张量。膨胀腔腔内Lighthill应力张量在Y-Z截面上的云图,如图10所示。

根据式(7),通过声场数值计算可获得频域气流噪声源及声场分布的结果,如图11所示。

图10 膨胀腔内Lighthill应力张量云图Fig.10 The nephogram of Lighthill stress tensor in the expansion chamber

图11 膨胀腔内声场分布图Fig.11 The sound field distribution in the expansion chamber

从图11中可明显看出,腔内气流噪声声源主要分布在腔内剪切层附近。同时腔内声源的分布与频率也有关系,低频声源主要分布在腔体的中下游段,即漩涡尺寸较大的区域,图11(a)所示;高频声源的分布更接近腔内上游段,漩涡尺寸较小的区域,如图11(b)所示。

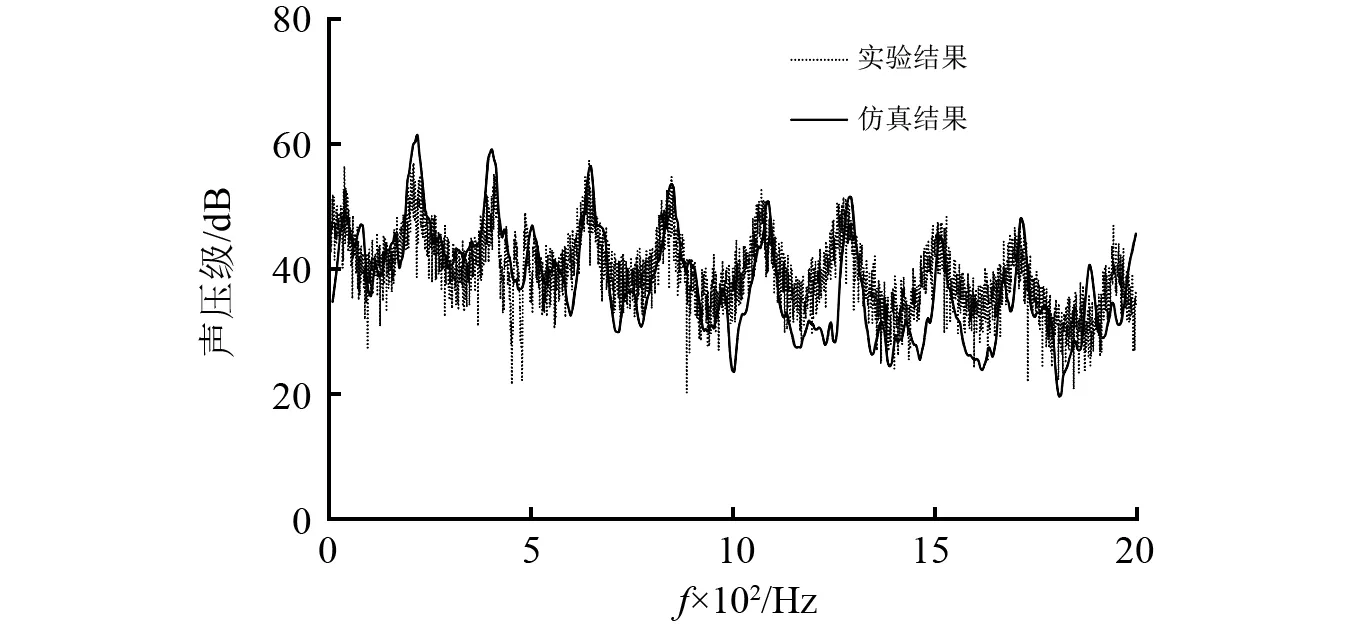

完成声源提取以后,在声学网格模型上计算流噪声源传播过程,从而可获取管外远场辐射的气流再生噪声声压值。将仿真模型中的远场辐射响应点的声压值取出,并与实验结果进行对比,如图12所示。

图12 尾管远场辐射气流再生噪声声压级(Ma=0.147)Fig.12 The sound pressure level of the airflow regeneration noise radiated from the tailpipe(Ma=0.147)

图12显示了尾管辐射噪声与实验结果对比图,结果显示仿真结果在峰值频率以及量级上都与实验测试结果吻合良好,充分说明了本研究中仿真结果的准确性。

5 气流再生噪声的抑制方法

5.1 抑制方法仿真分析

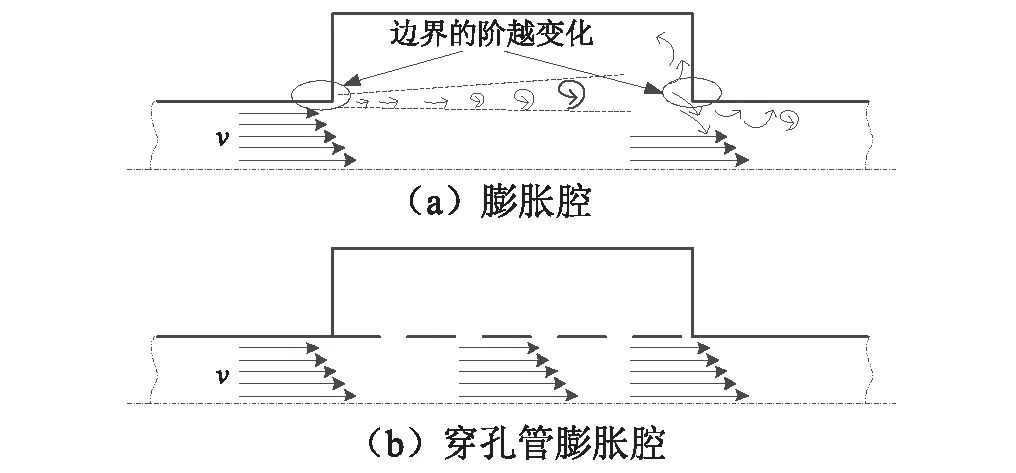

根据以上分析可知,气流剪切层中形成的漩涡是气流噪声的直接来源,抑制气流噪声需要从控制气流剪切层的形成入手。而膨胀腔的进出口处的阶跃变化边界是产生剪切层的直接原因,如图13(a)所示。而腔内穿孔管可以分隔气流,抑制剪切层的形成,同时声波能透过穿孔板进入膨胀腔内达到消声的效果,如图13(b)所示。

图13 膨胀腔气流再生噪声抑制分析示意图Fig.13 The analysis of the airflow regeneration noise suppression in the expansion chamber

根据以上分析,设计了穿孔管膨胀腔结构用以抑制膨胀腔内的湍流流动。穿孔部分的穿孔直径为常用的φ6 mm,穿孔数量为10×10,轴向穿孔间距为30 mm。穿孔管膨胀腔的尺寸结构及模型图如图14所示。

图14 穿孔管膨胀腔的尺寸结构及模型图Fig.14 The geometric dimension and model of the expansion chamber with perforated tube

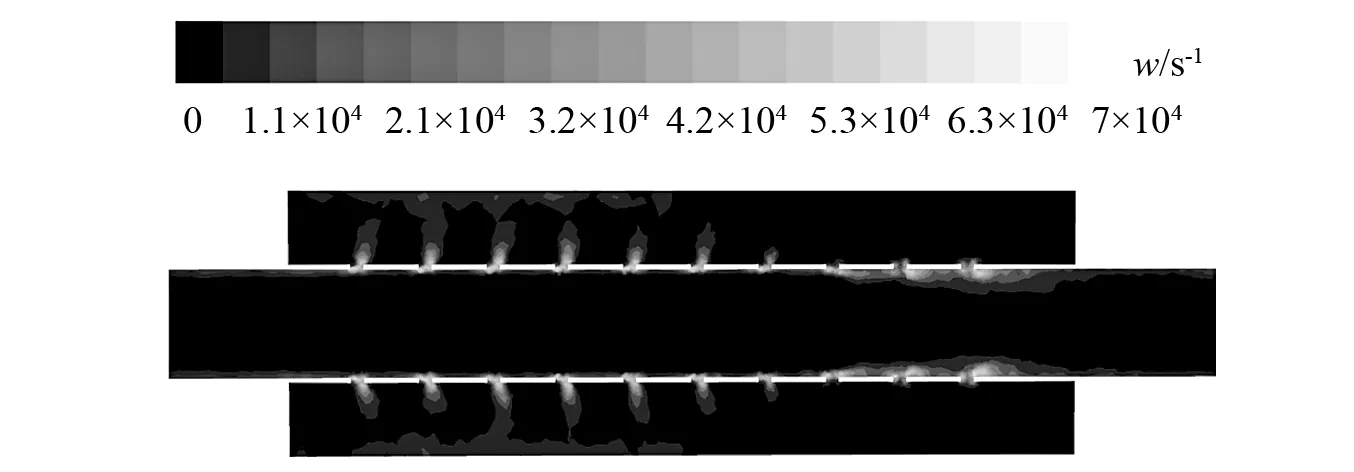

采用相同的方法建立穿孔管膨胀腔结构的流场仿真模型,并采用LES方法计算腔内的非稳态流动。穿孔管膨胀腔内的涡量分布如图15所示。

图15 穿孔管膨胀腔腔内涡量分布云图Fig.15 The nephogram of the vorticity distribution in the expansion chamber with perforated tube

从图15可以看出,穿孔管膨胀腔腔体内部未出现较大涡量的分布,仅在穿孔部分出现小范围的涡量分布。结合图8可以看出,穿孔管有效抑制了剪切层的形成,切断了湍流漩涡的发展途径。将流场时域瞬态仿真结果导入声场仿真模型中,采用声比拟方法进行计算,得到Lighthill应力张量的分布如图16所示。

图16 穿孔管膨胀腔Lighthill应力张量云图Fig.16 The nephogram of Lighthill stress tensor in the expansion chamber with perforated tube

对比图16和图10可知,穿孔管膨胀腔消除了腔内大部气流再生噪声源,仅在穿孔部分有少量的较高数值的Lighthill应力张量。

再利用声学计算模型计算出穿孔管膨胀腔尾管外远场辐射的气流噪声声压级,并与原膨胀腔的气流辐射噪声仿真结果进行对比,如图17所示。从图17中可以看出,在中低频范围内,穿孔管膨胀腔的气流辐射噪声大大低于膨胀腔,但高频段,穿孔管膨胀腔的气流辐射噪声略高于膨胀腔。产生这种结果的主要原因是穿孔管阻断了腔体内剪切层的形成,从而使得流场中没有大的涡结构产生,低频气流再生噪声被有效地抑制住了。但是由于穿孔管的存在,穿孔结构附近形成了小尺度的涡结构,使得高频气流噪声能量有所增加。

图17 两种结构气流再生噪声仿真结果对比(Ma=0.1)Fig.17 The comparison of the simulation results of airflow regeneration noise between the two kinds of expansion structures (Ma=0.1)

5.2 抑制效果实验验证

为验证穿孔管膨胀腔抑制气流再生噪声的实际效果,加工了样件进行气流再生噪声测试。加工的穿孔管结构如图18所示。

图18 膨胀腔内穿孔管加工实物Fig.18 The picture of the perforated tube in the expansion chamber

将图18的加工实物安装于图5中的膨胀腔中,进行气流再生噪声测试。在不同马赫数下测量尾管远场辐射气流再生噪声,并对数据进行平滑处理,结果如图19~21所示。

图19 远场辐射气流再生噪声的测试结果对比(Ma=0.059)Fig.19 The comparison of the test results of radiated airflow regeneration noise (Ma=0.059)

图20 远场辐射气流再生噪声的测试结果对比(Ma=0.147)Fig.20 The comparison of the test results of radiated airflow regeneration noise (Ma=0.147)

图21 远场辐射气流再生噪声的测试结果对比(Ma=0.235)Fig.21 The comparison of the test results of radiated airflow regeneration noise (Ma=0.235)

从图19可以看出,穿孔管膨胀腔的气流再生噪声在低频范围内明显低于膨胀腔,而在高频段略高于膨胀腔,与仿真结果相近(如图17所示)。但随着气流马赫数的增加,如图20和图21所示,在中高频段穿孔管膨胀腔的气流再生噪声也明显低于膨胀腔。其原因是气流流速升高以后,膨胀腔内部剪切层速度梯度进一步加大,大量小尺寸涡结构在入口附近产生,从而使得中高频气流再生噪声能量增加。然而由于穿孔管能较好的隔断腔体内剪切层的形成,随着气流速度的增加,腔内漩涡的产生并不明显,包括穿孔结构附近小尺度的涡结构也并未大量增加,因而随着流速升高膨胀腔的气流再生噪声在全频段范围都逐渐高于穿孔管膨胀腔。以上测试结果充分说明穿孔管膨胀腔对气流再生噪声具有显著的抑制效果。

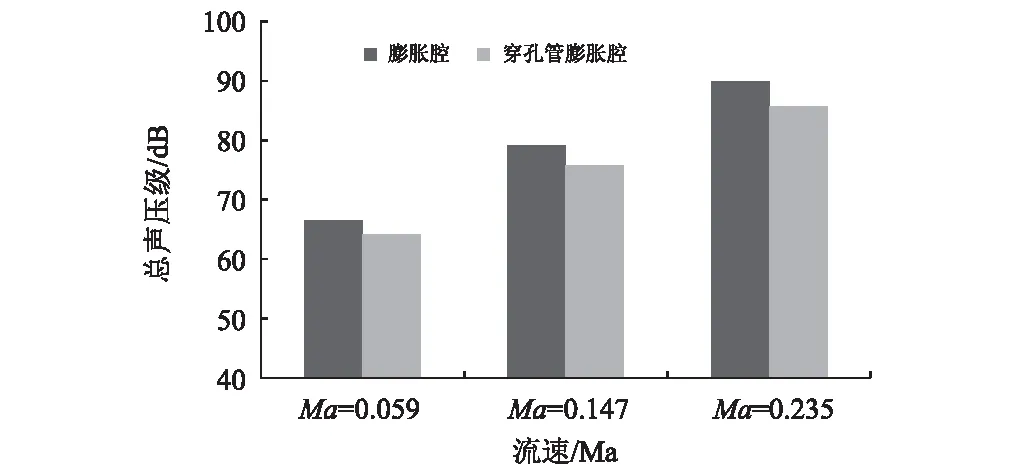

图22显示了远场辐射气流再生噪声总声压级的对比图,不同气流马赫数下穿孔管膨胀腔的气流再生噪声都低于膨胀腔。而且随着气流速度的增加,两者差值增大,穿孔管膨胀腔气流再生噪声抑制效果更加显著。

图22 各马赫数下远场辐射气流再生噪声总声压级对比Fig.22 The comparison of the overall sound pressure level of radiated airflow regeneration noise at different Mach numbers

6 结 论

本文结合LES和声比拟方法,对膨胀腔消声单元内部的气流非稳态流动及气流再生噪声进行了分析。采用大涡模拟对膨胀腔内部非稳态流动进行计算,仿真结果直观展示出了腔内剪切流引发的非稳态涡流形成过程。通过提取流场信息计算气流再生噪声的声源分布,并结合声比拟方法获取远场响应点的气流噪声声压值,与实验测试结果吻合良好。根据腔内气流再生噪声产生的机理,选用穿孔管对气流再生噪声进行抑制。搭建气流再生噪声实验平台,并加工实验样件,对不同马赫数下的穿孔管膨胀腔的噪声抑制效果进行了分析验证。主要结论如下:

(1)膨胀腔内上游段的气流强剪切层在黏性力作用下产生涡结构,并经气流的作用,在向下游的运动过程中逐渐增大并脱落,而腔体内部涡结构的形成与脱落区是气流再生噪声的主要来源。

(2)穿孔管可以有效隔离高低速气流,阻断强剪切层的形成,从而使得腔内无法形成大量涡结构,气流再生噪声源大幅减少。

(3)穿孔管膨胀腔可以有效抑制腔内低频气流再生噪声,且随着气流速度的增加,抑制效果向中高频范围扩展。

(4)穿孔管膨胀腔对气流再生噪声声压级的抑制效果随着气流速度的增加而增强。

本文的研究对于排气和通风系统的气流再生噪声降噪设计具有较强的实际指导意义。在今后进一步的研究中,应考虑穿孔管膨胀腔的结构参数及穿孔分布与气流再生噪声的抑制效果之间的关系。