基于视觉的模型烧蚀形貌实时测量方法

2019-08-31余奕甫康国剑陈连忠

陈 丁 余奕甫 康国剑 陈连忠

(中国航天空气动力技术研究院,北京 100074)

文 摘 针对电弧风洞试验时模型烧蚀形貌实时的变化问题,使用数字散斑相关结合双目视觉的方法直接测量得到了模型烧蚀过程的形貌变化历程。利用散斑相关来进行图像数据的处理,同时综合了亚象素相关算法。通过测量获得了模型烧蚀过程的形貌实时变化情况。标定结果表明标定精度达到了0.02 mm;试验结果表明,测量方法可以为分析平板模型随烧蚀时间变化而变化的特性提供有效的试验数据。

0 引言

未来新型高速飞行器在上升段和再入段的外部气动加热问题是其研制过程中极其重要的关键问题之一,防隔热部件的防隔热性能和结构的稳定性需要经过烧蚀试验来进行研究和验证。电弧风洞是对防热材料或部件进行烧蚀试验研究的重要设备,主要用来模拟返回舱再入等热环境,研究防热材料在此环境下的烧蚀性能,为评定防热材料的性能和防护层设计提供地面试验数据。由于电弧风洞中的试验条件十分苛刻,可以直接测量得到的数据比较少,主要有质量烧蚀率、线烧蚀率、烧蚀温度等。其中线烧蚀率仅仅反映了试验前后两个状态点的结果,数据的误差也较大,烧蚀形貌的实时变化情况是相关研究人员最关注的。热防护材料或部件的烧蚀形貌测量等技术随着近年来光学测量技术的发展也在逐步受到相关研究人员的关注。

北京空气动力学研究所俞继军等[1]利用表面粗糙度测量仪对C/C复合材料烧蚀后的试样表面形貌进行了分析和测量。I.ANTONELLA[2]使用基于摄影的后退测量技术(PRM)对某热防护材料的试验件在试验中和试验后进行了测量,同时还使用高速3D扫描仪对试验后的试件进行了测量比对。文中给出了PRM测量不确定度约为0.2 mm,高速3D扫描仪的测量不确定度为0.5 mm;但是由于电弧风洞中的复杂环境干扰等因素使得PRM识别非常困难,所以试验结果也仅限于识别中心线附件的局部数据。W.MICHAEL[3]用光学技术通过光学的手段来观察从等离子体的粒子中发射出来的信号来分析得到了后退量的情况。孙翔宇等[4]使用高速相机并结合高能激光光源的方法获取了绝热材料表面烧蚀形貌信息和烧蚀面后退的有效数据;试验装置主要由热源、光源、高速相机、软件系统和试验台等部分构成。文中烧蚀深度测量精度为0.02 mm,可适合火焰温度小于5 000 K和试样表面小于3 000 K的测试条件。文中给出了部分测量结果,但是文中并没有给出测量精度的说明。

本文对电弧风洞的烧蚀考核方法进行了研究,在次数有限而费用高昂的试验车次中获取更多的烧蚀有效数据。采用了基于双目视觉的图像测量技术来获得被测试模型在复杂恶劣的测试条件下的三维形貌及其变化过程,考察了被测试物体的试验过程中的烧蚀特性,为热防护系统等的发展提供了可靠的数据支持。本文实现了模型烧蚀形貌的实时面测量,而且这种方法是非接触测量的方法,不仅没有对模型造成任何的干扰,也没有对流场产生额外的影响。

1 测量原理

数字散斑相关方法的基本原理对物体变形前后的两幅数字图像进行相关计算,从而达到求解出物体的变形场的信息。散斑相关的方法是在上世纪80年代初由YAMAGUCHI[5]、PETER和RANSON等人[6]同时独立提出,基本原理是在被测物体表面制作一定数量的散斑,使用相机记录下来被测物体表面在发生变形前后的图像,然后利用数字散斑相关方法对图像进行处理从而得到感兴趣区域的变化信息。数字散斑相关可以使用激光也可以利用自然光;散斑可以是物体固有的自然纹理,也可以是激光照射而形成的或者人工制作而成的。数字散斑相关使用摄像机记录,使用简单并且可以实现数字化处理,数字散斑相关方法直接从无规律的散斑中提取物体的位移和应变信息,它具有操作简洁、测量条件要求较低等优点。

近年来由于工程应用上的需要,数字散斑相关方法也越来越多地应用到了三维变形场的测量中。模型烧蚀量形貌测量技术是依据数字散斑相关结合双目视觉的原理而测量得到模型烧蚀量的信息。双目视觉技术是来源于视差原理[7],运用三角测量法的原理来获取三维信息;即由成像设备对被测物从不同视角获取两幅数字图像,基于视差原理就可以得到物体的三维信息,重构出物体的形状和位置。双目视觉技术的基本原理如图1所示。

图1 双目视觉测量基本原理图Fig.1 Concept of stereo vision measurement

标定相机的参数是双目视觉测量的首要步骤[8],需要通过设计一定的实验和计算才能求得相机的参数。从三维世界坐标系换算到计算机图像二维坐标系的相机变换模型一般经过两个步骤来实现转换:

(1)物体世界坐标系(Owxwywzw)转换为摄像机坐标系(Ocxcyczc);

(2)相机坐标系转换为像平面坐标系(O XY)。

通过多个坐标系之间的转换得到关于某个三维世界坐标系中一点的坐标(xw,yw,zw)与其投影到图像平面上的二维像素坐标(u,v)之间的换算关系式,如式(1)所示:

矩阵M 的所有系数和尺度因子p的求解可以根据优化的标定算法来进行,标定算法的鲁棒性及标定结果的精度直接影响到最终测量结果的精度。

2 试验模型及测量设备

试验模型为260 mm×260 mm×18 mm平板模型。试验是在中国航天空气动力技术研究院的电弧风洞中进行。试验过程的相关参数如表1所示。

表1 试验过程相关参数Tab.1 Parameters of testing

模型烧蚀形貌实时测量系统是使用两台工业相机、50 mm定焦镜头及固定装置、同步装置、标定靶以及照明光源等。模型表面图像经相机数字化为2456×2058 pixels的数字图像后直接存入计算机。标定物为有加工精度保证的三维标定物,加工精度为0.01 mm。模型及三维标定靶标如图2所示。

图2 模型及三维标定靶标Fig.2 Model and 3D calibration target

3 测量系统标定及模型烧蚀试验

3.1 测量系统标定及测量精度检测

模型烧蚀形貌实时测量系统测量物体之前需要对其进行标定,以获取测量系统工作时的实际内部参数和外部参数。

为了考察形貌测量系统的测量精度及检验测量系统的实用性,加工了一个检测平板,并且在平板的表面用黑漆和白漆喷涂制作了散斑。从图3可以看到:平板表面的黑白斑点的位置分布没有任何规律,散斑的大小也是无规的,这样也就达到了利用散斑来计算位移的基本要求。将测量系统安装于精密防震平台上。最后再利用三坐标测量机来对检测平板进行了测量。用于测量的是海克斯康Global Classic SR桥式三坐标测量机,测量精度为3μm。

图3 检测平板Fig.3 Calibration pate

具体标定及检测步骤如下:

(1)连接相机,保证两相机拍摄的为同一视场,分别调节两个相机使两者的参数大致相同,两相机之间夹角约为50°~70°;

(2)对相机进行标定,将三维标定物放置于两个相机的视场中,两相机同时获取标定物的图像;

(3)计算校准矩阵,利用模型烧蚀形貌实时测量标定程序对测量系统来进行标定计算;

(4)位移测量,将检测平板固定安装于可实现单方向0.02 mm平移精度的平移台上,利用平移台来使检测平板产生单方向位移;拍摄检测平板产生位移前后的图像对;本次标定时设定了两种工况:工况1为使标定平板沿平移台轴线方向产生1.00 mm,工况2为使标定平板沿平移台轴线方向产生5.00 mm;

(5)使用步骤(3)中的标定结果来计算检测平板的位移。从而得出检测平板的单向位移场;

(6)使用三坐标测量机对检测平板形貌进行了测量;

(7)进行模型烧蚀形貌实时测量系统的测量精度比对。

从图4可以看出,本系统测量结果与三坐标机测量结果基本一致。只是三坐标机的测量结果更加稳定,而本系统的测量结果有相对较大的偏差。本系统测量结果与三坐标机测量结果的差别小于0.05 mm。三坐标机的测量值的标准差小于等于0.01 mm,而本系统测量值的标准差小于0.02 mm。

图4 测量精度比对云图Fig.4 Comparison of results contour

利用上述测量方法测量得检测平板的单向位移场,测量结果如表2所示。可以看出:该测量系统的测量误差比较小,离面位移的测量值的标准偏差均不大于0.02 mm。

表2 标定平板单向位移测量结果Tab.2 Results of displacement measurement

3.2 模型烧蚀试验

风洞试验时将两台相机固定到适当位置并且拍摄得到试验过程中的图像对,并且与试验过程的时间序列吻合。试验完毕后对采集到的图像对进行后处理,也即将图像的灰度信息处理成模型的三维信息。试验进行了800 s,在试验开始到试验进行到200 s期间每隔10 s采集一对图像序列。试验中的具体步骤如下:

(1)将两台测量相机以最优化的视角用工装固定在风洞观察窗上,保证两台相机的视场对准模型并且范围基本一致;

(2)将标定靶放置到模型前面然后同步获取标定物的图像;

(3)试验前同步采集模型图像作为参考图像;

(4)试验过程中同步采集模型图像;

(5)计算模型三维形貌及烧蚀形貌。

4 试验结果及分析

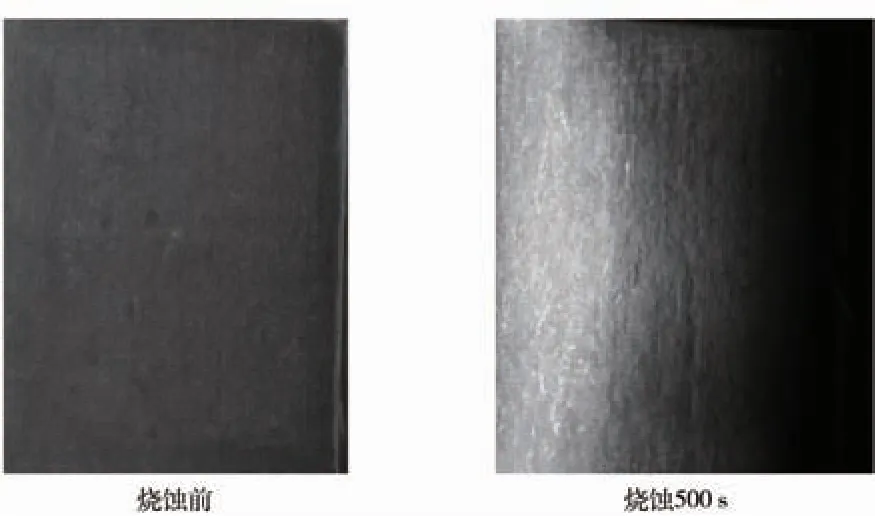

试验开始前对整个系统进行标定,使用的标定物为三维的三角块标定靶。标定图像如图5所示。试验开始前及试验过程中每隔一定的时间同步采集了一定数量的图像对,如图6所示。

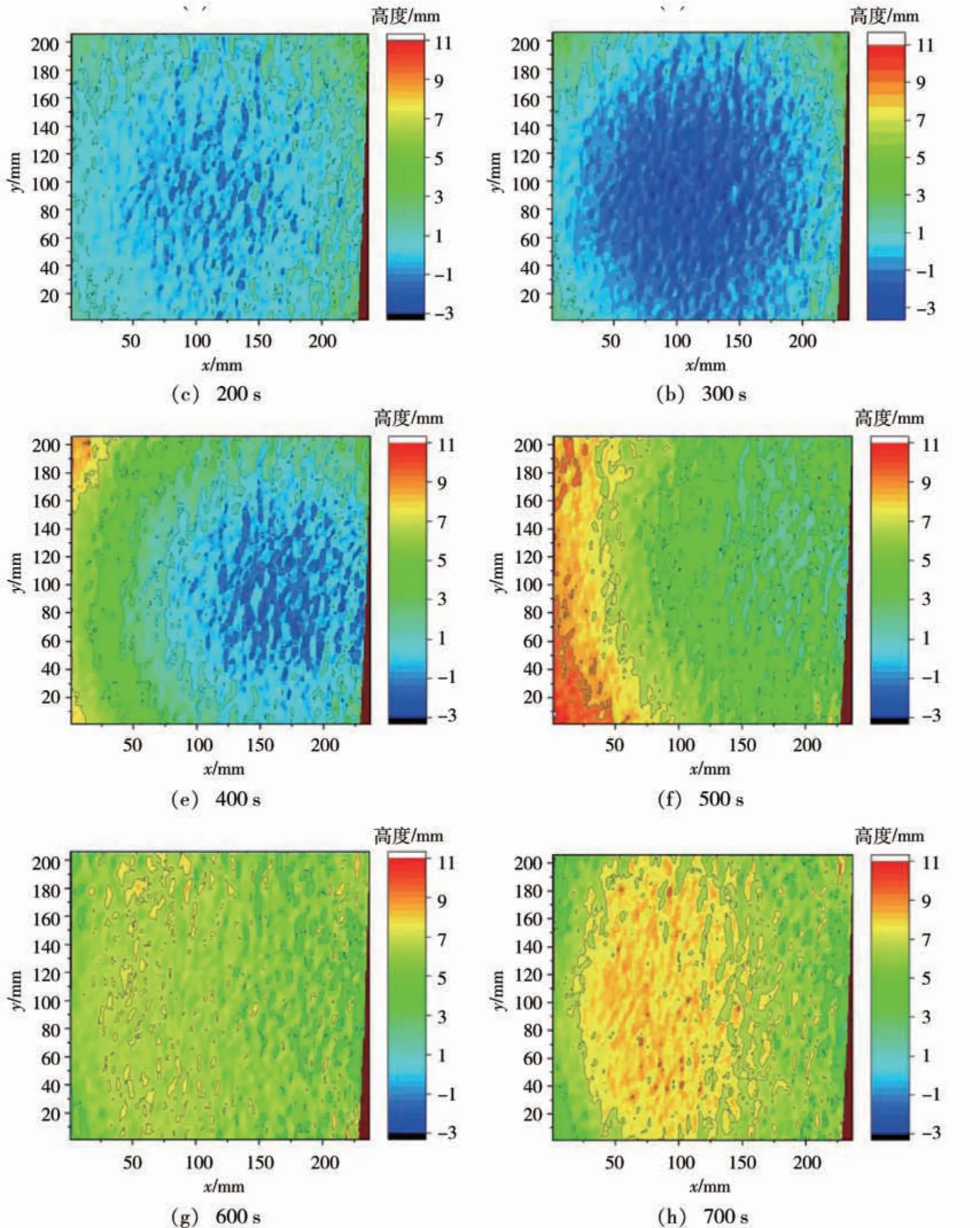

由于整个烧蚀试验过程中风洞内的各个位置电弧弧光的强度不均匀,并且不同时刻的光强的均匀情况也不相同,因此计算时难以对整个模型全部进行形貌的计算。计算测量结果时选取了一个在整个试验过程中拍摄的图片效果均较好的区域来进行计算。计算子区如图7所示。计算得到的子区的位移量云图如图8所示,可以看出模型表面随着时间的变化而烧蚀的变化情况,平板模型产生了翘曲现象。

图5 标定靶及模型安装图Fig.5 Experimental model

图6 模型烧蚀前和烧蚀过程中的图像Fig.6 Images of unablated model and ablated model

图7 图像计算子区Fig.7 Computed zone

图8 模型烧蚀过程中某子区的高度分布云图Fig.8 Contour of model

为了解实际的高度数据变化情况,计算时提取了形貌计算子区中的25个位置点(图9)的高度数据,提取的计算结果数据如图10所示。选取的25个标记点的法向高度大都是随着烧蚀时间的增加而有一定的减小,但是在烧蚀时间达到400 s之后,几乎所有的标记点的高度都反而变成直线上升。这是因为随着烧蚀时间的增加,模型的材料已经改变了其固有性质,模型变得翘曲。

图9 提取的某25个点的位置示意图Fig.9 loactions of 25 Targets

图10 模型烧蚀过程中某25个点的高度数据变化图Fig.10 Displacement of 25 targets

5 结论

(1)利用形貌测量系统测量得到了模型烧蚀试验过程中模型烧蚀形貌的实时变化信息,测量结果与实际情况吻合得较好。

(2)烧蚀形貌测量系统标定得到的测量精度为0.02 mm,实际测量的精度低于标定精度。产生误差的原因有许多种:由于试验过程中电弧弧光的不均衡;模型支架的刚度不足导致的模型在试验过程中的振动;试验过程中存在的相机震动等因素;另外工业相机的制造误差和镜头的畸变等也是精密测量中不可忽略的因素。

(3)为了获得更精确的测量数据,需要进一步控制好测量条件以及优化好后处理程序等。