密集存储系统中穿梭板的速度控制研究

2019-08-30匡永江万英和陈晗卿

陈 芳,匡永江,徐 健,万英和,陈晗卿

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

密集存储仓库[1]是指在仓库占地面积不变的情况下,通过提高货架间的空间利用率来增大仓储密度的一种特殊形式的自动化立体仓库,其利用在货架间往复运动的穿梭板,来实现货物在密集存储仓库内的自动存储与调度过程,相对于传统以堆垛机为核心运动单元的自动化立体仓库,密集存储仓库主要具有如下优点:1)存储密度高、空间利用率大;2)具有“先入先出”式货架与“先入后出”式货架两种模式;3)穿梭板可与母车、堆垛机、叉车等多种设备配合作业,多种优势共同影响使得密集存储仓库的使用率越来越高,应用越来越广泛。

穿梭板作为密集存储仓库内的核心运动单元[2,3],其控制效果直接影响着整个系统的作业的效率。相对于传统的自动化立体仓库,密集存储仓库的规模一般较小,密集存储货架的巷道长度相对较短,国内市场上的密集存储仓库货架轨道长度集中于10米左右,且穿梭板的速度控制多采用匀加速的方式,加速度大小集中于0.4m/s2左右,经实际测算,在此种控制方式下,当加速度翻一倍时,穿梭板的运行效率可提高10%~20%。

密集存储仓库短距离、高密度这一特性,使得系统对于穿梭板的运行效率及稳定性要求更高,穿梭板的加速度大小对于其在短距离巷道内的运行效率起着决定性的作用。然而,在传统匀加速速度控制模式下,随着加速度的增大,车体及货物在启停时的惯性增大,不稳定性增强,很容易出现货物翻车等现象,同时,较大的启动及停止加速度会加大车体与轨道间的磨损程度,这些因素均限制了目前国内市场上穿梭板运行加速度的设计取值,使得密集存储系统内穿梭板的作业效率还相对较低。因此,通过展开对于穿梭板速度控制的研究,改变其速度控制方式,这对于提高穿梭板在密集货架间的运行效率及运行稳定性具有深远的意义。

图1 密集存储仓库穿梭板

1 穿梭板的速度控制流程

在穿梭板内部[4~6],参与速度控制的硬件主要包括PLC控制器、电机速度控制器、行走电机。其速度控制流程如图2所示,PLC控制器根据BPS及各类传感器反馈的位置信息和运行参数计算出执行速度,并通过模拟量输出端口输出0~10V电压信号,电机速度控制器的模拟量输入端口接收电压信号作为速度的给定,并驱动电机运行,实现穿梭板加速、匀速和减速速度控制。电机速度控制器为连接电机与PLC控制器之间的中间设备,可实时响应PLC的输出速度值,同时该速度控制器通过电机编码器将电机的实时转速反馈给PLC,形成速度闭环控控制。

图2 穿梭板速度控制流程图

2 穿梭板速度控制模式

2.1 匀加速速度控制模式

当穿梭板采用匀加速速度控制模式时,其速度v、加速度a以及加速度的变化率(加加速度)J随时间的变化如图3所示。

图3 匀加速速度控制曲线图

其中梯形速度曲线为穿梭板以“匀加速+匀速+匀减速”模式运行时,其速度变化曲线,最大速度vm,加速度am,在加速度的跳变处会产生脉冲形式的加加速度Jm;大三角形速度曲线为穿梭板按“匀加速+匀减速”模式运行v-t曲线,无匀速运行阶段;阴影三角形为达不到最大速度vm的两段速v-t曲线。

穿梭板在匀加速运行过程中,在其加速度am确定的情况下,根据运行目标距离S的大小,可确定穿梭板的基本运行方式,即其运行过程分为匀加速、匀速、匀减速三个过程(如图3中梯形v-t曲线)或是只有匀加速、匀减速两个过程(如图3中灰色三角形和阴影三角形v-t曲线)。

存在一种临界情况,即当穿梭板逐步加速至vm时,立即以同样大小的加速度减速至0,如图3中灰色三角形所示的v-t曲线,设其运行总距离为S1,则:

根据运动学方程:

可知:

如果当穿梭板从静止状态以am的加速度持续加速,总加速距离S1,其可加速达到的最大速度vdes为:

因此可通过计算得出,当穿梭板保持匀加速的运行模式直至到达目标货位时速度vdes的大小,并由此判断穿梭板在实际运行过程中的v-t曲线形式。

图4 匀加速速度控制实现的流程图

以上为穿梭板以恒定加速度大小运行时的几种情况,此种速度控制方式具有算法简单、控制方便的优点,但是在启动、停止的过程中存在加速度突变的情况,尤其由匀加速阶段直接进入匀减速阶段时,脉冲形式的加速度变化会给穿梭板运行轨道带来较大的冲击,同时增大车体惯性,造成货物的晃动甚至导致货物从车体跌落等危险现象的发生,降低系统稳定性。

2.2 变加速速度控制模式

当穿梭板以变加速速度控制模式[7,8]运行时,其速度v、加速度a以及加速度的变化率(加加速度)J随时间的变化如图5所示,穿梭板在运行过程中的速度曲线呈现S型,加速度曲线呈现梯形,相对传统匀加速速度控制过程,其加速度变化非脉冲形式,而且体现出很好的连续性,不会产生阶跃跳变,有效的削弱了车体与轨道间的冲击,减弱货物抖动。

整个过程共分为加加速、匀加速、减加速、匀速、加减速、匀减速、减减速7个阶段,设穿梭板运行总距离为S,每个阶段的运行距离为Sn(t)。

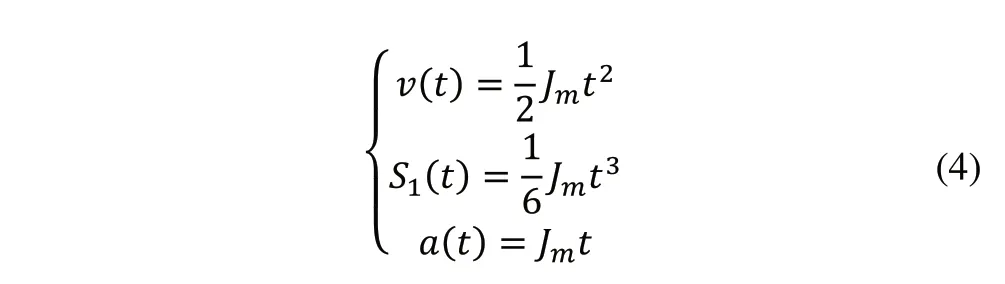

当0<t≤t1时加速度线性上升,穿梭板加加速 运行:

图5 变加速速度控制曲线图

当t1<t≤t2时,穿梭板匀加速运行:

当t2<t≤t3时,加速度线性下降,穿梭板减加速运行:

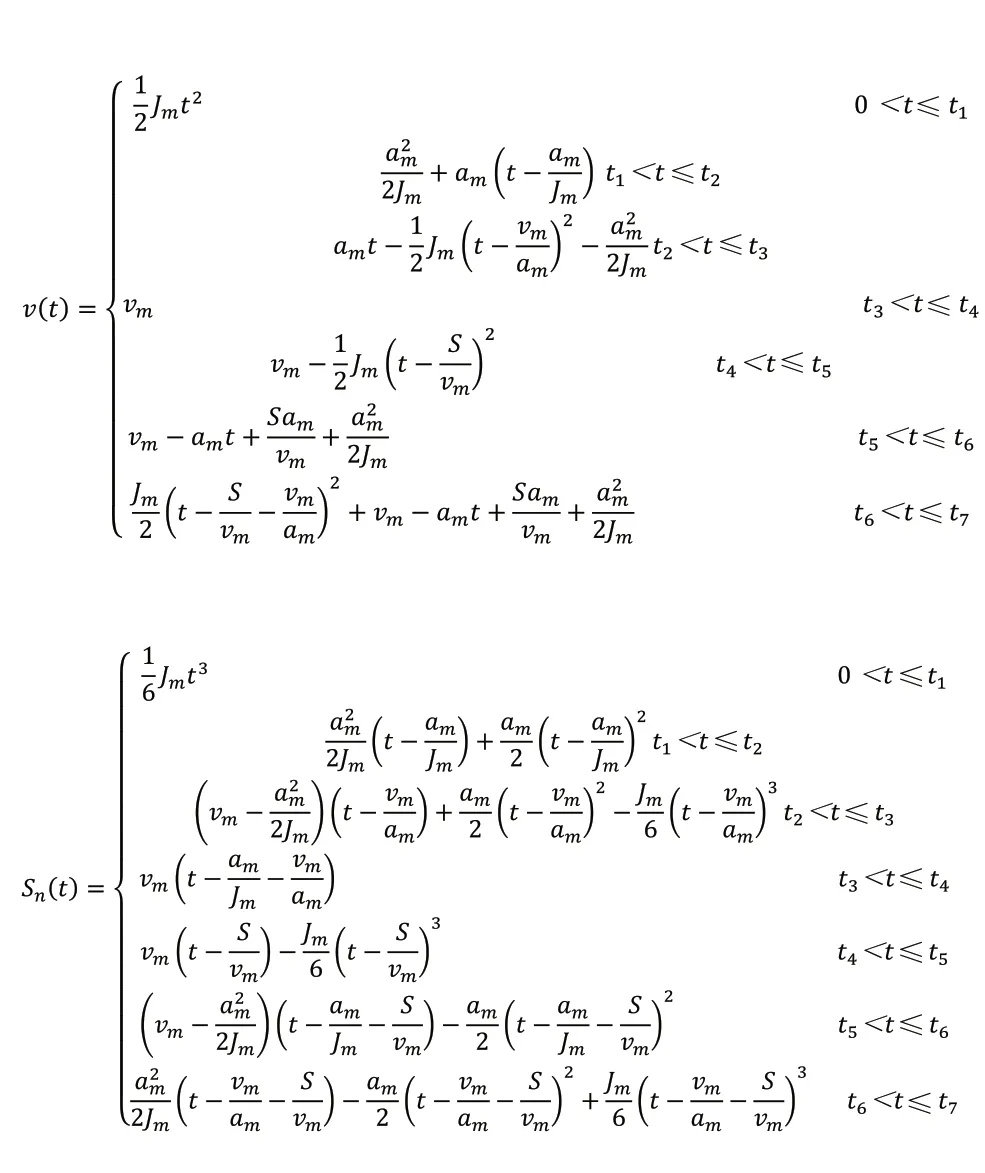

根据系统对称性及运动学原理,穿梭板在t4~t7阶段的运动曲线与加速阶段对称,分别整理计算各个阶段末时刻值、速度值以及该段运行距离值,将其均用已知量S、am、Jm表示,如表1所示。

根据各时间段拐点的参数值,整理穿梭板运行过程中的速度及各段运行距离方程如下:

表1 变加速速度曲线运行数据表

可见,变加速速度控制将穿梭板的运行过程分为更多的阶段,使速度的变化更加平滑连续,改变了脉冲形式的加速度突变,减弱了系统间的碰撞及摩损,增强系统的稳定性,并为穿梭板在保持稳定运行的基础上提高加速度提供解决方案。PLC控制器根据车体BPS条码定位系统采集的位置信息来判断执行相应的加减速程序,以实现穿梭板在应用环境中的变加速速度控制。

3 MATLAB仿真

根据目前市场上密集存储系统中穿梭板的平均运行数据,当vm=1.2m/s、am=0.4m/s2、Jm=0.5m/s3时,随机选取某具体应用环境中穿梭板的运行目的地址,当其从巷道第一列运行至目的列第7列时,运行距离S为9.6米。通过MATLAB软件仿真,可以得出穿梭板分别按匀加速模式运行与变加速模式时的运行v-t曲线,如图6所示。

图6 两种形式v-t曲线的仿真对比图

通过以上两种形式速度控制曲线的结果对比,可以明显得出当穿梭板在变加速速度控制的过程中,运行曲线更加平滑,加速度的变化连续,这使得穿梭板的运行更稳定,可有效减轻车体启停过程中的抖动情况及对于车体和运行轨道的磨损程度。

因密集存储系统内穿梭板在货架间的运行距离往往较短,其运行加速度大小的取值直接影响着穿梭板在货架间的作业效率,因此,在运行距离不变的情况下,当加速度分别取值0.4m/s、0.6m/s、0.8m/s、1.0m/s时,基于变加速速度控制的v-t曲线如图7所示,通过仿真可得出不同加速度条件下运行曲线的运行总时间,分别为11.8s、11.1s、10.6s、10.3s。

图7 穿梭板以不同加速度运行时的仿真对比图

可知,随着加速度的增大,穿梭板的运行时间逐渐减小,运行效率逐渐提高,当加速度从0.4m/s提升至1.0m/s时,穿梭板的运行时间从11.8s减小至10.3s,运行效率可提高12.7%。因此,采用变加速的速度控制方式更突显了优势,使得穿梭板在提高效率的基础上保持了系统的稳定性,有效防止因加速度过大而导致的车体及货物不平衡不稳定的问题。

4 结语

密集存储系统中穿梭板的速度控制模式直接影响着系统的稳定性及运行效率,通过MATLAB软件仿真分析,可以看出变加速速度控制的优势,其可使穿梭板在稳定运行的基础上提高系统作业效率,在一定程度上提高穿梭板最大加速度的设计取值,并改变由于过大加速度对于系统稳定性带来的影响。