铝带材连续清洗线挤干钝化膜厚系统的模糊PID控制器设计

2019-08-30张入通娄亚军唐廷彬韩嘉鹏

张 超,张入通,娄亚军,唐廷彬,韩嘉鹏

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

铝带材连续清洗线主要用于对汽车用铝合金带材进行热处理、表面处理,以及非汽车用铝合金带材进行预清洗及拉直矫正处理。钝化[1]是表面处理的重要工艺,能够在铝合金板材表面形成保护膜,起到防刮擦、防腐蚀的作用。

常用的钝化方式有三种,喷淋钝化、浸泡钝化、挤干钝化。挤干钝化作为一种钝化工艺,通过挤干辊来控制钝化膜厚度。然而,当挤干辊发生变化,或者,出现其他干扰时,钝化膜厚容易受到影响而改变。

随着生产速度的日益提高,挤干钝化膜厚系统对控制要求逐步增加,本文旨在应用模糊PID控制算法来增强挤干钝化膜厚控制的稳定性以及对干扰的应变适应能力,以增加生产线产量。

1 挤干钝化膜厚系统介绍

1.1 铝带材连续清洗线介绍

整条铝带材连续清洗线可以分为入口段、入口活套、工艺段、出口活套以及出口段五个部分。

铝带材连续清洗线主要工艺流程如图1所示。入口段主要是对来料卷材进行预处理;工艺段执行各种工艺,其中便有钝化工艺,而挤干钝化则是一种实现钝化工艺的方式;出口段则是对带材进行检测等后续处理。

图1 铝带材连续清洗线工艺流程

由图1可见,钝化是工艺段最后一步工艺,钝化效果直接关系到整条生产线产品的最终质量,其重要性不言而喻。

1.2 挤干钝化膜厚系统介绍

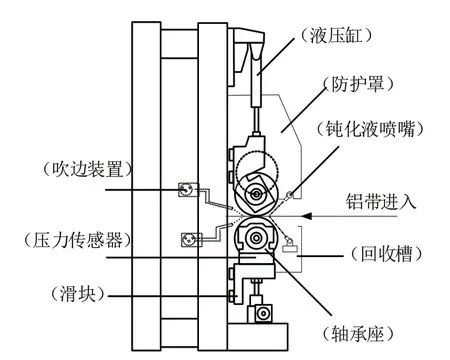

实现挤干钝化的设备如图2所示,挤干钝化设备的侧视图简要示意图如图3所示。

图2 挤干钝化设备实物图

图3 挤干钝化设备侧视图简要示意

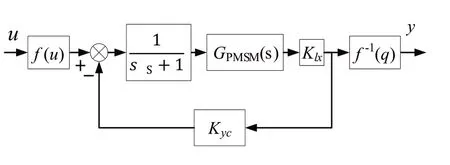

工作时,液压缸将上挤干辊推至工作位,下挤干辊由永磁同步电机控制,并由其提供支撑力。铝带进入,压力传感器测得的实际压力与期望压力的差值作为控制器的输入信号,形成闭环控制。控制器控制逆变单元,逆变器驱动永磁同步电机经螺旋升降机形成系统输出压力,经转换得到系统实际输出膜厚。如图4所示。

图4 挤干钝化膜厚控制系统框图

图中,u为给定膜厚,f(u)为膜厚压力转换关系,q为期望压力,y为系统输出膜厚。

在整个过程中,干扰钝化液膜厚度的主要因素 如下:

1)来料铝带的品质、带厚等的变化;

2)铝带运行的工艺速度变化;

3)挤干辊的滚动、跳动、不圆度等不确定因素;

4)两侧液压缸输出力不均;

5)钝化液流速、黏度差异;

6)轴承游隙及径向跳动。

其中,工艺速度的变化深刻影响着生产线产品成品量,现今生产线功与速度愈来愈快,对控制的要求愈来愈高。

本文的核心任务是应用模糊PID控制算法设计挤干钝化膜厚系统的模糊PID控制器。为了实现这一任务,本文首先应建立挤干钝化膜厚系统的数学模型。

2 挤干钝化膜厚系统数学模型

挤干钝化膜厚系统是数学模型主要由永磁同步电机数学模型、逆变器数学模型以及螺旋升降机数学模型 组成。

2.1 永磁同步电机数学模型

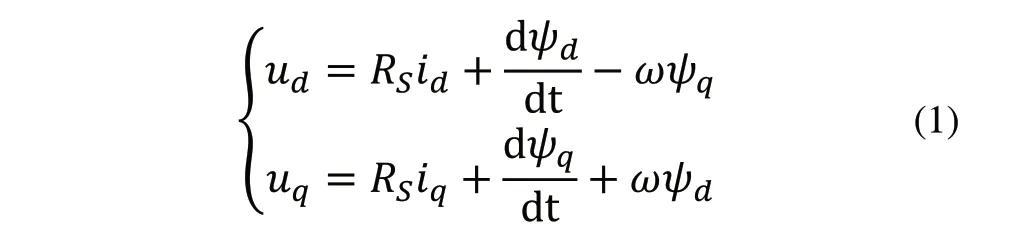

永磁同步电机数学模型是由电压方程、磁链方程、电磁转矩方程以及运动方程组成程多变量数学模型。dq坐标系下的四个方程如式(1)~式(4)所示。

1)电压方程

式中,Rs:电机绕组电阻;

ud、uq:d、q轴上的电压;

id、iq:d轴、q轴电流;

ψd、ψq:定子磁链;

ω:电动机电角速度。

2)磁链方程

式中,ψr:转子磁链,为常值。

Ld、Lq:d、q轴电感,其值如下式所示。

其中,L0:定子绕组自感的平均值;

L1:定子绕组的漏感;

L2:定子绕组自感的2次谐波幅值;

M1:漏互感,为常数。

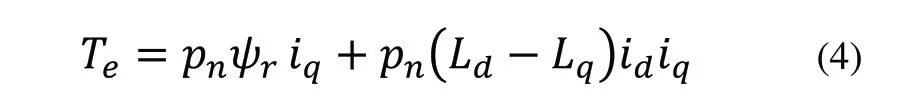

3)电磁转矩方程

式中,pn:电动机极对数。

式(4)中第二项pn(Ld-Lq) idiq称为磁阻转矩[2],对Ld=Lq的永磁同步电动机,该项为为零。

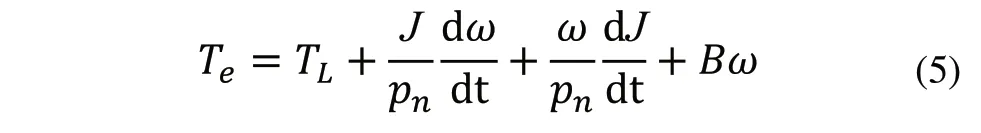

4)运动方程

式中TL:负载转矩[3];

ω:转子角速度;

Ω:机械角速度;

J:系统转动惯量;

B:转子黏滞摩擦系数。

对四个方程进行组合、解耦运算、拉氏变换得到永磁同步电机模型框图,如图5所示。

图5 永磁同步电机系统框图(id=0)

图中,kt=pnψr,为转矩常数。

对无干扰状态下(零载荷,TL=0)的永磁同步电机运用梅森(S.J.Mason)公式,得到无干扰状态下转矩输出永磁同步电机传递函数GPMSM(s),如式(6)所示。

式中,Tl=La/Rs。

2.2 逆变器数学模型

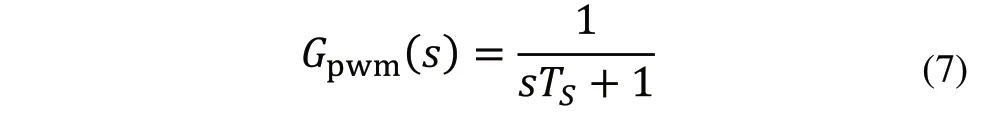

若忽略掉控制延时、死区时间以及开关延迟等因素,逆变器的传递函数可以等效为式(7)所示的一阶惯性环节[4]。

式中,Ts为逆变器控制周期。

2.3 螺旋升降机数学模型

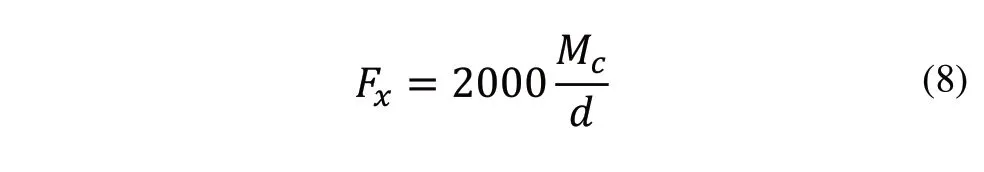

螺旋升降机核心是蜗轮蜗杆结构,其推力与支撑力近似等效为涡轮的轴向力。

查机械设计手册[5],涡轮轴向力Fx为式(8)所示。

式中d:蜗杆分度圆直径,单位mm;

Mc:蜗杆轴传递的转矩。

那么螺旋升降机传递函数为比例环节,系数为:

2.4 挤干钝化膜厚系统数学模型

挤干钝化膜厚系统数学模型框图如图6所示。

图6 挤干钝化膜厚系统数学模型框图

图中,GPMSM(s)为永磁同步电机数学模型,干扰状态下,GPMSM(s)为图5所示的框图,无干扰状态下,GPMSM(s)为式(6)。

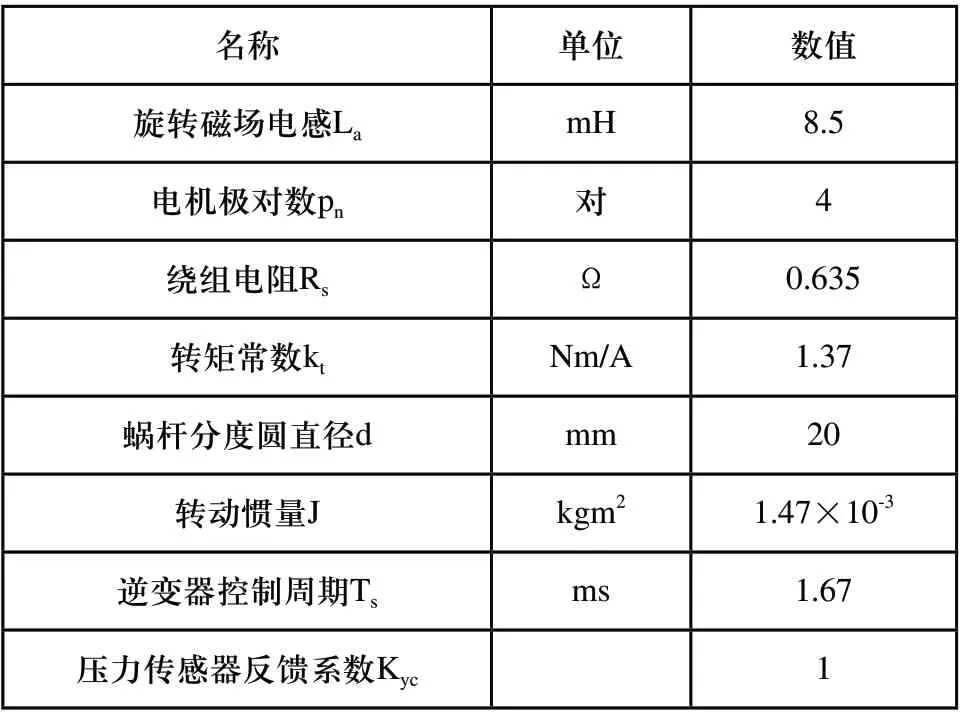

查阅相关技术资料文献,确定模型中各参数的具体值如表1所示。

表1 挤干钝化膜厚系统数学模型相关参数

3 挤干钝化膜厚系统的模糊PID控制器

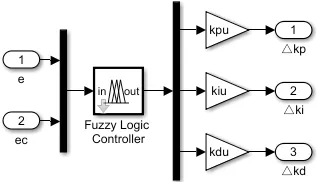

模糊PID是模糊控制与PID控制的有机结合,在抑制二者控制缺点的同时,保留了各个优点。挤干钝化膜厚的模糊PID控制系统如图7所示。

模糊PID控制运用模糊控制实时校改PID的三个系数。对于图7所示控制器结构,其模糊控制部分的输入量是被控对象输出值与给定值的偏差e及其变化率ec,实时输出的控制量Δkp、Δki、Δkd与PID控制结合,形成新的实时PID控制系数,用于被控对象。模糊自整定PID控制系统的模糊控制能够根据实际反馈值实时对PID进行调整[6],往往具有极佳的动静态性能。

图7 挤干钝化膜厚系统的模糊PID控制结构图

模糊PID控制器的模糊控制部分主要由模糊化、模糊控制规则、模糊推理以及反模糊化几个主要模块 组成。

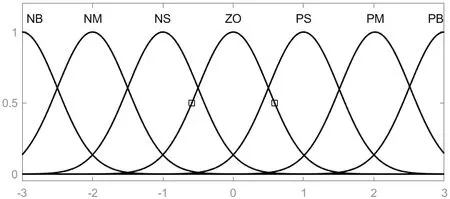

模糊化与反模糊化设计是核心是隶属度函数的选定。设定控制器所有变量e、ec以及ΔKp、ΔKi、ΔKd的论域皆为[-3,3]。将语言变量设定为7个等级,-3、 -2、-1、0、1、2、3各代表一个,“3”为大,“1”为小,用英文单词首字母表示为{NB、NM、NS、ZO、PS、PM、PB}。

输入量e、ec的隶属度函数选为高斯函数[7],如图8所示,输出输出量ΔKp、ΔKi、ΔKd采用的是三角形函数,如图9所示。

图8 控制器输入量隶属度函数

一般来说,确定模糊规则的途径有如下几种:一是根据经验总结合适的模糊规则[8];二是通过做现场实验,人为的设定一些实验参数,收集实验数据,总结归纳实验结果,最终设定模糊规则;最后则是根据专家对整个控制过程的认识,通过合理的推理以及推断,也就是通过专家或者说是专业的控制知识来确定最终确定模糊规则。本文是通过一般控制规律设定模糊控制规则。

图9 控制器输出量隶属度函数

4 挤干钝化膜厚模糊PID控制仿真

在确定挤干钝化膜厚系统数学模型和系统模糊PD控制器的基础上,搭建挤干钝化膜厚模糊PID控制系统的Simulink仿真模型,对挤干钝化膜厚的模糊PID控制进行仿真验证。

4.1 挤干钝化膜厚模糊PID控制系统仿真模型

挤干钝化膜厚模糊PID控制系统的Simulink仿真模型如图10所示。

图10 挤干钝化膜厚模糊PID控制系统仿真模型

图10中的“Fuzzy”子系统是模糊PID控制的模糊控制部分,如图10所示,其中模块“Fuzzy Logic Controller”即是实现模糊控制逻辑的Simulink模块。

图11 “Fuzzy”子系统

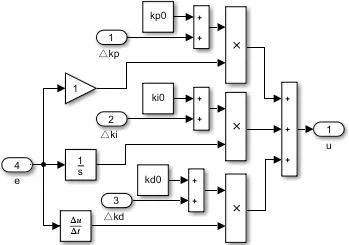

图10中的“PID”子系统是模糊PID控制中模糊控制部分的输出控制量与PID控制的结合,如图12所示。

图12 “PID”子系统

而图10中的“G(s)”子系统为挤干钝化膜厚系统的数学模型。无干扰状态下的“G(s)”子系统如图13所示,干扰状态下“G(s)”子系统如图14所示。

图13 无干扰状态下的“G(s)”子系统

图14 干扰状态下的“G(s)”子系统

图14中的“1”输入端r为系统干扰信号输入接口,进行仿真时,该接口在t=1s时输入单位阶跃信号作为系统干扰输入信号。

4.2 挤干钝化膜厚模糊PID控制系统仿真结果

1)无干扰状态下仿真结果

无干扰状态下,挤干钝化膜厚模糊PID控制系统的Simulink仿真模型输出模块输出的系统单位阶跃响应曲线如图15所示。

图15 挤干钝化膜厚模糊PID控制系统单位阶跃响应

通常用延迟时间td、上升时间tr、峰值时间tp、最大超调量Mp以及调整时间ts五个指标来说明系统的单位阶跃响应特性。

延迟时间td是指响应曲线到达50%稳态值所消耗的时间,由图15可知,挤干钝化膜厚模糊PID控制系统的延迟时间td为0.015秒;上升时间tr是指响应曲线由10%稳态值升至90%稳态值所消耗的时间,由图15可知,挤干钝化膜厚模糊PID控制系统的上升时间tr为0.033秒;峰值时间tp是指响应曲线到达最大值所消耗的时间,由图15可知,挤干钝化膜厚模糊PID控制系统的峰值时间tp为0.09秒;最大超调量Mp是指响应曲线的最大值与稳态值的差值除以稳态值并乘以100%,由图15可知,挤干钝化膜厚模糊PID控制系统的最大超调量Mp为6%;调整时间ts是指响应曲线进入稳态所消耗的时间,这里选取2%误差带,由图15可知,挤干钝化膜厚模糊PID控制系统的调整时间ts为0.25秒。

现在将挤干钝化膜厚模糊PID控制系统单位响应曲线与挤PID控制系统单位响应曲线进行对比,如图16所示。

图16 挤干钝化膜厚控制系统单位阶跃响应曲线对比

从直观上不难发现,挤干钝化膜厚模糊PID控制系统相较PID控制系统,模糊PID控制系统的响应速度快、超调量小、调整时间短。为了更准确的对比两者的区别,将挤干钝化膜厚模糊PID控制系统和PID控制系统的单位阶跃响应指标列于表2中。

表2 挤干钝化膜厚控制系统单位阶跃响应指标

其中,比对值K为,挤干钝化膜厚PID控制系统性能指标与模糊PID控制系统性能指标的差值占PID控制系统性能指标的比重。

由表2可见,挤干钝化膜厚模糊PID控制系统单位阶跃响应的延迟时间比PID控制系统缩短了0.02秒,上升时间缩短了0.047秒,峰值时间缩短了0.13秒,最大超调量减小至6%,调整时间缩短了0.25秒。

2)干扰状态下仿真结果

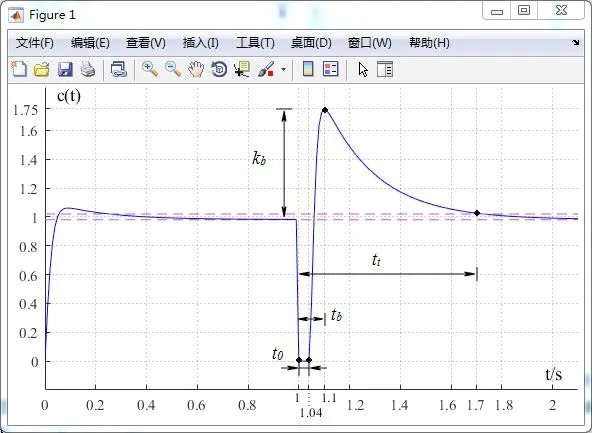

在对挤干钝化膜厚控制系统输入单位阶跃信号1秒钟后,在干扰段输入单位阶跃信号作为系统干扰信号,挤干钝化膜厚模糊PID控制系统抑制干扰的响应曲线如图17所示。

图17 挤干钝化膜厚模糊PID控制系统抑制干扰响应

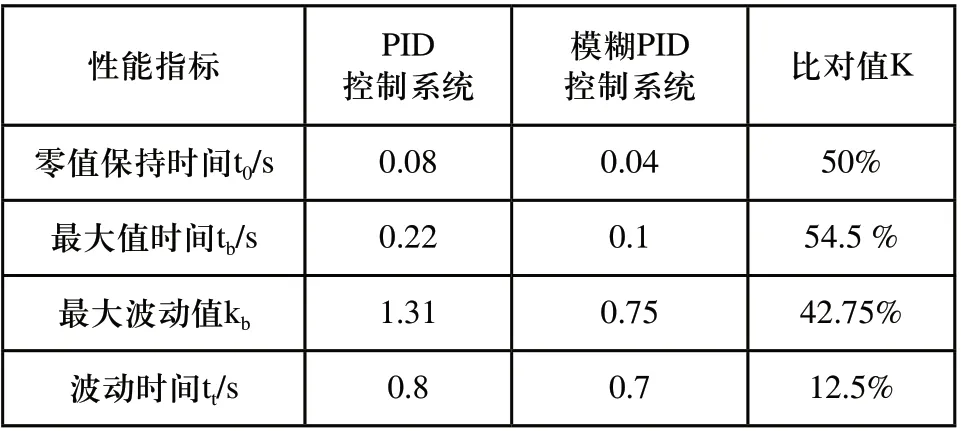

本文采用零值保持时间t0、最大值时间tb、最大波动值kb以及波动时间tt四个指标来说明干扰状态下挤干钝化膜厚模糊PID控制系统抑制干扰信号的响应特性。

零值保持时间t0:当干扰信号输入后,响应曲线幅值维持在从c(t)=0的时间,由图17可知,挤干钝化膜厚模糊PID控制系统抑制干扰响应曲线的零值保持时间t0为0.04秒;最大值时间tb:当干扰信号输入后,干扰响应曲线波动幅值最大时所消耗的时间,由图17可知,挤干钝化膜厚模糊PID控制系统抑制干扰响应曲线的最大值时间tb为0.1秒;最大波动值kb:当干扰信号输入后,响应曲线所能到达最大的波动值与稳态值之差,由图17可知挤干钝化膜厚模糊PID控制系统抑制干扰响应曲线的最大波动值kb为0.75秒;波动时间tt:当干扰信号输入后,响应波动曲线重新恢复稳定所消耗的时间,由图17可知,挤干钝化膜厚模糊PID控制系统抑制干扰响应曲线的波动时间tt为0.7秒。

现在将挤干钝化膜厚模糊PID控制系统抑制干扰曲线与挤PID控制系统抑制干扰响应曲线进行对比,如图18所示。

如图18所示,挤干钝化膜厚模糊PID控制系统抑制干扰曲线的零值保持时间短、波动值小、波动时间短。为了更准确的对比模糊PID控制系统与PID控制系统的区别,将各自指标列于表3中。

表3 挤干钝化膜厚控制系统抑制干扰响应指标

图18 挤干钝化膜厚控制系统抑制干扰响应曲线对比

由表2可见,挤干钝化膜厚模糊PID控制系统抑制干扰响应的零值保持时间比PID控制系统缩短了0.04秒,最大值时间缩短了0.12秒,最大波动值减小了0.56,波动时间缩短了0.1秒。

5 结语

1)挤干钝化膜厚系统的数学模型,主要由永磁同步电机、逆变器以及螺旋升降机数学模型组成。无干扰状态下永磁同步电机传递函数是二阶系统,逆变器传递函数等效为一阶惯性环节,而螺旋升降机传递函数为比例环节。

2)挤干钝化膜厚模糊PID系统的Simulink仿真结果表明:挤干钝化膜厚模糊PID系统单位阶跃响应的延迟时间为0.015秒,上升时间为0.033秒,峰值时间0.09秒,最大超调量6%,调整时间0.25秒;抑制干扰响应曲线的零值保持时间0.04秒,最大值时间0.1秒,最大波动值0.8,波动时间0.7秒。

3)挤干钝化膜厚模糊PID控制系统与PID控制系统的对比Simulink仿真结果表明:挤干钝化膜厚模糊PID系统单位阶跃响应的延迟时间比PID控制系统缩短了57.1%,上升时间缩短了58.75%,峰值时间缩短了59.1%,最大超调量减小了52.4%,调整时间缩短了50%;抑制干扰响应曲线的零值保持时间缩短了50%,最大值时间缩短了54.5%,最大波动值减小了38.9%,波动时间缩短了12.5%。

4)对于工艺速度为60m/min、100m/min、200m/min的生产线,系统每次运行时,模糊PID控制系统比PID控制系统分别增加25cm、42cm、83cm长的合格产品量,干扰每次加入时,分别增加10cm、17cm、33cm的合格产品量。

5)模糊PID膜厚控制系统应对周期性干扰效果显著。就典型来料铝带规格宽2000mm×厚2mm而言,若挤干辊直径为300mm,对于工艺速度为60m/min、100m/min、200m/min的生产线,按照每天工作20小时、每年工作300天计算,挤干钝化膜厚模糊PID控制系统比PID控制系统每天增加的产量分别为82.94t、233.54t、906.68t,每年分别为24882t、70062t、272004t。