电池极柱激光清洗关键技术研究

2019-08-30支嘉斌郝瑞超高士浩金武飞

支嘉斌,郭 瑞,郝瑞超,高士浩,金武飞

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

近年来,新能源动力业迅速发展,电池产品生产工艺也发生了巨大的变化。其中,动力锂电池模组铝排连接工艺已经逐渐演变成目前较先进的激光焊接连接方式,而在激光焊接工艺之前需要对电池极柱进行表面处理,防止在大功率焊接过程中造成飞溅以及其他不良反应。目前,激光清洗是一种电池表面处理的主要手段。该技术通过采用激光器、打标头以及控制软件,通过计算机集成控制,能显著提高产品一致性与生产效率,可以很好的满足产品的质量要求以及提高生产效率。而对比于外国自动化商家高昂的价格,本文基于该种实际情况提出一种方案,来满足工艺生产需要,同时降低设备生产成本。

1 激光清洗专机系统机械结构设计

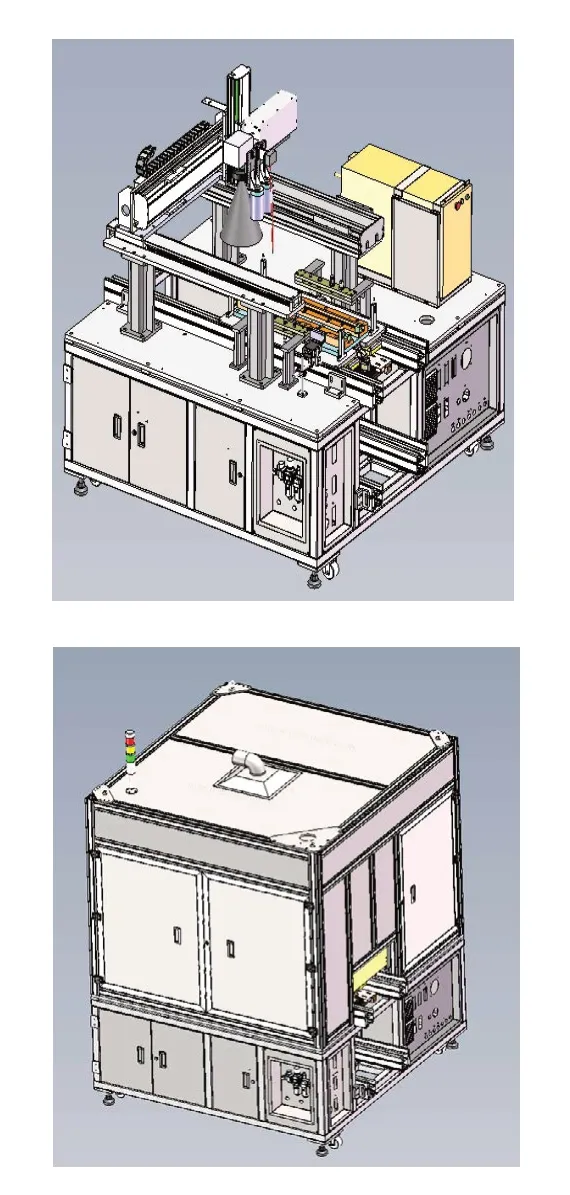

根据实际新能源项目模组极柱清洗工艺要求,电池极柱在清洗后其表面氧化膜被清除因此十分利于后续的焊接工作进行。电池极柱表面激光清洗深度要求为0.001mm~0.01mm。如图1所示,左边是清洗专机机架以及机罩,右边是机房内部三轴运动平台包括其承载的打标头以及CCD组件,流水线上配置了专用于定位的阻挡顶升机构。采用该方案设计的激光清洗专机能够有效提高激光清洗工序的生产效率。

本文从目标区域(极柱)精确定位、打标振镜头的硬件以及振镜系统偏差来源着手来研究激光清洗系统。该激光清洗系统可分为打标子系统、机器视觉子系统以及三轴运动平台。三维运动平台搭载打标头设置控制工作点位,打标头控制激光按一定功率出光并且扫描预设图形;机器视觉系统通过拍照、计算后得出极柱区域定位数据信息;本文通过试验测试参数得到一套适用于锂电池的极柱清洗专机。

图1 电池极柱清洗专机三维效果图

按照具体电池生产工艺流程,模组激光清洗工位处于电池打轧带的后段,而位于极柱激光焊接前段,该工艺采用激光清洗的方法处理极柱表面的氧化物等杂质。实际设计方案中采取对称双工位加快工作节拍。

2 系统工作流程

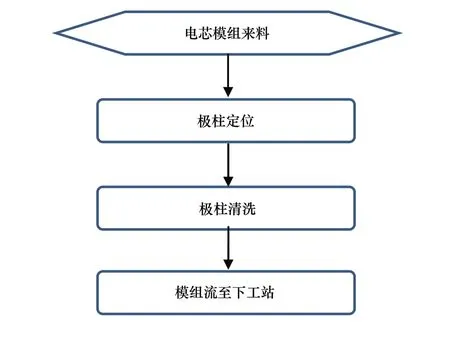

电池极柱激光清洗系统工作流程主要包含了前段线来料,电池模组的机械定位与机器视觉极柱区域定位,电池极柱激光打标清洗以及系统工作完毕下料过程。电池极柱清洗专机工艺流程如图2所示。

图2 电池极柱清洗专机工艺流程

3 激光清洗关键技术

3.1 机器视觉系统

机器视觉系统在该电池激光清洗工序中起到最重要的作用是提高定位精度,如果没有视觉系统的定位,由于工装与电池模组间隙、模组电芯尺寸公差、轴平台电机的重复定位精度误差等诸多因素,该极柱清洗工作精度无法保证,从而无法保证电池模组极柱焊接的成品率。本系统通过机器视觉与轴平台电机伺服以及激光打标头的集成控制,由机器视觉进行目标电池极柱进行定位,再由轴平台运动到指定位置,最后由振镜激光打标系统进行电池极柱清洗工作[1]。

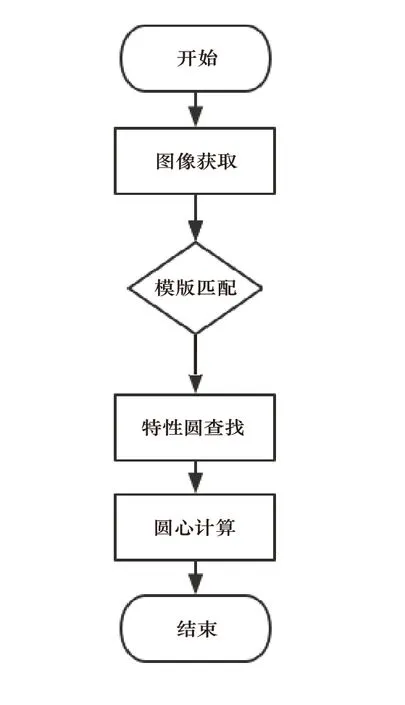

3.1.1 目标匹配与定位

3.1.2 视觉系统坐标系与振镜打标头坐标系对应关系

图3 视觉系统工作流程图

在振镜打标头系统安装调试阶段,需要对其进行标定,以确定振镜系统坐标系跟视觉系统坐标系的对应关系,为振镜运动控制做好前提准备。振镜系统的标定需要借助CCD探测器。本节主要是给出一种振镜系统的坐标系标定方法,通过标定其坐标系完成视觉系统输出点与振镜系统执行点之间的关系对应。

该系统标定方法属于一种旁轴式视觉系统与激光振镜加工系统位置关系标定方法[2]。具体步骤如下:

1)建立相机坐标系与振镜坐标系;OC代表相机坐标原点即相机光心,OCZC需要与硬件光心轴重合,OCXC为垂于与OCZC的水平方向,OCYC为垂直于OCZC的在平面内与OCXC垂直方向;OL为振镜坐标系原点,OLZL建立需要与振镜心轴重合,OLXL沿着垂直于OLZL的水平方向,OLYL为沿着垂于与OLZL在平面内与OLXL垂直的Y方向;

2)在振镜下面加工平台同时处于相机视野中摆放试刻靶标,标靶为试刻纸或金属板任一类型。需要通过重物压制或者真空吸附等方法将试刻靶纸紧固于平面。

3)靶纸上标记点为圆形,其圆心为标记坐标点。首先开启激光振镜加工系统,进行刻蚀。刻蚀完毕后记录标记点在振镜坐标系下的坐标值,记录为坐标PLi(XLi,YLi,0)。

4)将相机中心移至靶标处,使其视野覆盖所有标记点,记录相机的位移在振镜坐标系中的值tx、ty,其中z方向为0。

5)在视觉系统中标定靶标上标记点的值。具体方法是视觉系统的图像处理(特征提取、曲线拟合),在二维像素坐标中提取标定点i图像坐标(ui,vi)。由相机自身的标定方法得知其内外参数矩阵。本系统针对二维平面进行标定,z方向取值为0。结合成像公式通过二维坐标得到其在标定的相机坐标系下的值。同时根据相机的位移得到其初始状态下的值。记录其在相机坐标系中为Pci(Xci,Yci,0)。

5)由反冲质子的空间坐标表达式和出射方向余弦表达式,获得相同能量质子的空间分布,以空间各点之间距离最小作为反冲质子会聚的焦平面分布位置。

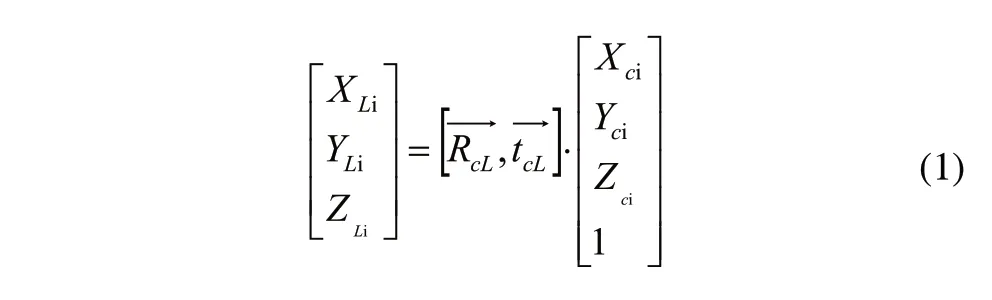

假设相机坐标系与振镜坐标系间的位置关系向量Mcl=[Rcl,tcl],其中,Rcl表示旋转向量,tcl表示平移向量,则可以得到如下对应关系:

已知各个标记点在振镜坐标系跟相机坐标系下的值将其代入式(1),采用传统的Levenberg-Marquard(LM)法通过优化求得McL矩阵,该矩阵就代表了振镜坐标系与相机坐标系的关系。

3.2 振镜激光系统

激光清洗是一种采用高能量密度光对材料表面进行精准加热处理的技术,其设备硬件又可以称作为打标 器件。

打标硬件以及软件经历了多代发展,从之前的大幅面打标头到以转镜为核心再到最新的振镜扫描系统。本清洗系统集成振镜系统与激光器系统,在运行过程中需要进行参数调试,以满足实际清洗的要求。

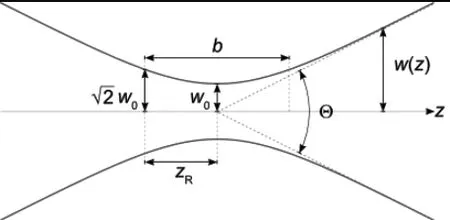

从理论的角度可以把经过扩束、准直的激光束当作理想高斯光束模型如图4所示。高斯光束汇聚后聚焦点与光程有关,并且在聚焦点处汇聚最大的能量[3]。

图4 高斯光束模型

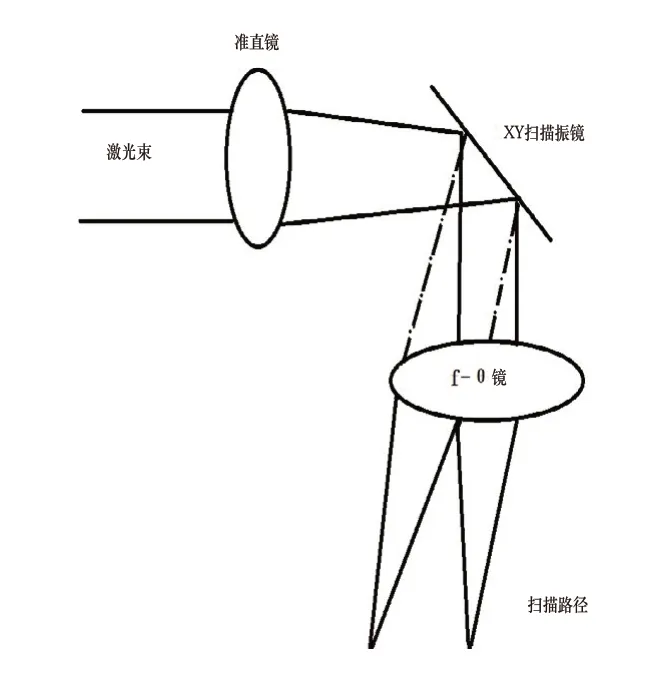

图5 f-theta焦距透镜的扫描图

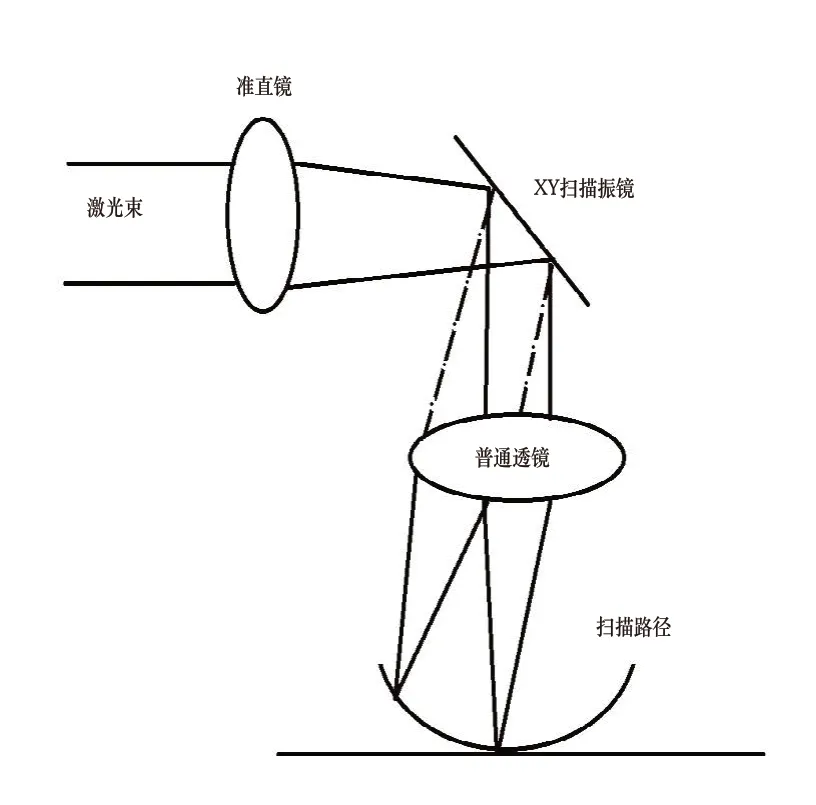

f-theta聚焦透镜又被称作平场镜。通过其聚焦的激光束,可以获得一个平面的聚焦场,不论其是从哪个角度入射的,而普通聚焦透镜则会形成空间曲状的像平面。由图6可以看出,当反射镜转动(即振镜摆动)时,在点附近还能有较小的光斑,在离中心点较远时,由于像场不是平面,在传播到工作平面上时聚焦光斑会放大,导致功率密度降低,图形扫描也产生存在较明显的桶形失真误差,这不利于进行激光加工。

图6 普通透镜的扫描图

由于激光束能量汇聚在激光束腰处,普通聚焦透镜在汇聚激光束时,当光斑离加工中心越远,其尺寸会越大,激光功率密度就会严重下降,其可加工的范围相对较小。因此,普通聚焦透镜通常用在较为原始对自动化以及加工效果要求不高的嫦娥和。f-theta聚焦透镜能在更大的范围内进行激光加工,这也是振镜扫描的激光加工尤为重要的一个优势。如果用f-theta平场聚焦透镜聚焦,不管在中心点附近,还是在离中心较远的点,都能获得较好的聚焦光斑,工作平面上能得到高质量的聚焦光束。所以,在本文激光清洗系统中,选用平场f-theta聚焦透镜。

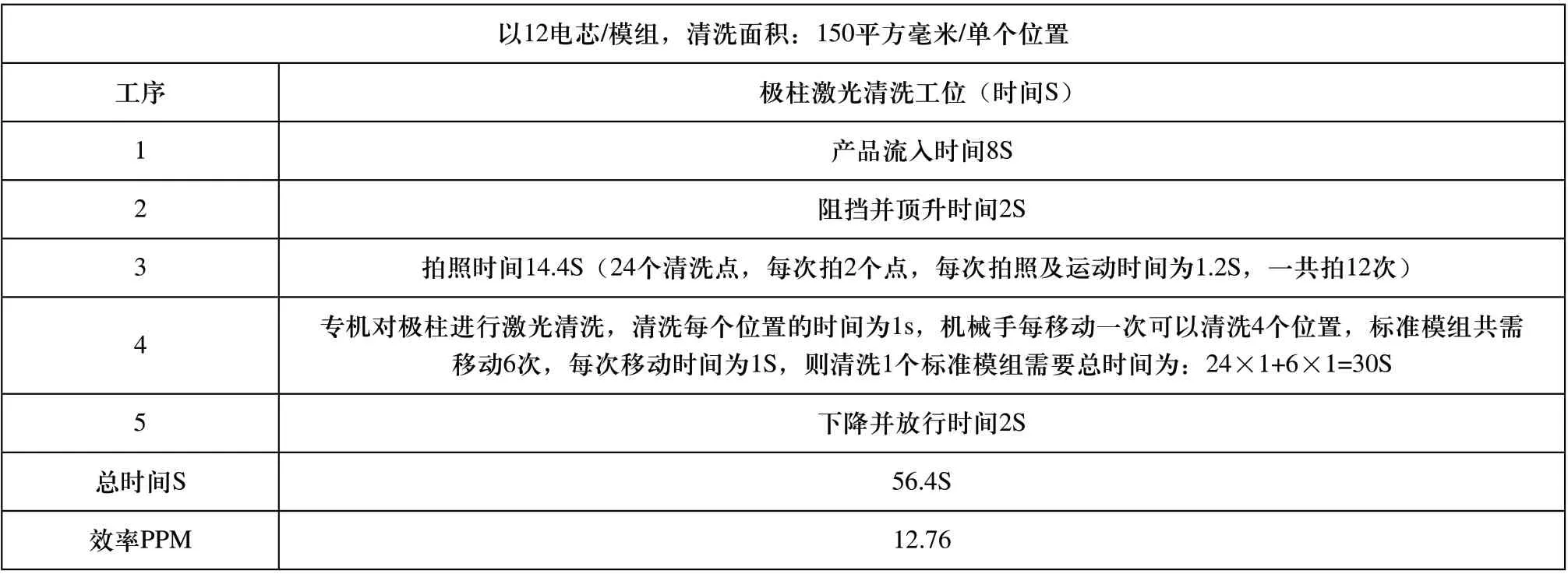

表1 激光清洗专机节拍分析表

3.3 振镜失真校正

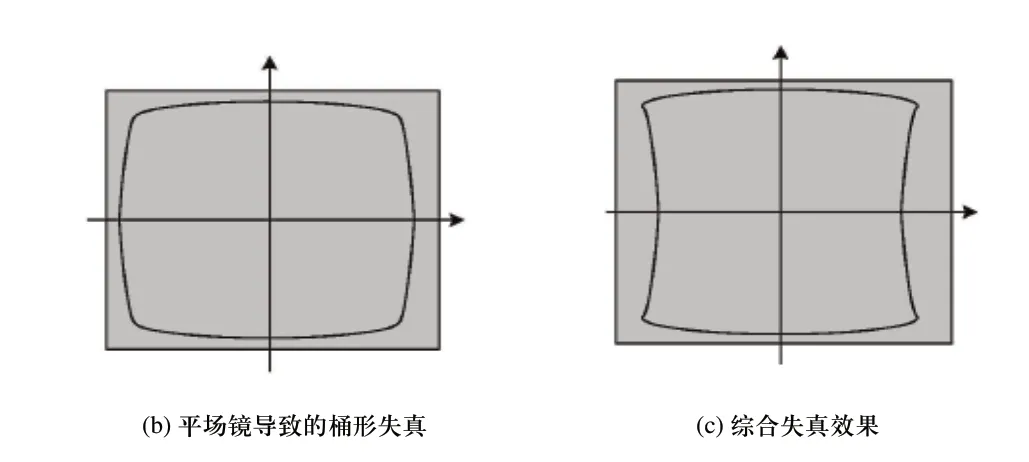

振镜偏摆扫描过程中主要存在两种类型失真,一种是由于振镜偏转导致的枕形失真;另一种是聚焦透镜导致的桶形失真。振镜在偏转的时候拥有固定的加减速时间,导致了偏转角度与速度成正比,而偏转角越大失真也会越大,这就是振镜枕形失真的情况。平场镜也会产生失真,平场镜的作用是把原本一个球面上的焦面转换到了一个平面,其中必然存在桶形失真的情况[4,5],如图7所示。

(a) 振镜导致的像场枕形失真

图7 几种失真情况

扫描振镜就存在如图7所示上述两种失真情况,需要对其进行综合处理。失真纠正有软件硬件两个方面的方法,目前主要使用的还是软件校正方法,因为其具有灵活方便、花销小及不依赖硬件等优点。软件纠正的主要思路是通过加入一个补偿量对偏差量进行校正,需要按照实际规律进行总结。总体来说,市场上对于软件纠正振镜扫描失真的技术已经比较成熟,能够对偏差值进行纠正从而使系统达到一个较高扫描精度。

4 激光清洗专机节拍分析

经过上述技术分析,以实际项目为例进行系统的节拍分析。清洗的主要工序分为5个步骤:流入、机械定位、视觉定位、激光清洗、流出。具体分析如表1所示,该系统对12个电芯组成的模组的激光清洗时间为56.4S,达到一个较快的节拍。

5 结论

通过本文以上关键技术的研究,本激光清洗专机基本成型。本文介绍了系统机械机构设计以及专机工作流程。介绍了实际项目中机器视觉采用目的以及坐标系对应方法,介绍了振镜打标头的系统类别以及偏差来源。最后通过试验获得理想系统工作节拍。本系统很好的满足了新能源方形硬壳锂电池极柱清洗工序的需求。