基于COMSOL的某轻型货车排气消声器设计

2019-08-30葛曹鹏徐晓美朱中辉

葛曹鹏,徐晓美,朱中辉

(南京林业大学 汽车与交通工程学院,南京 210037)

0 引言

目前消声器的研究方法主要有:B.E.M设计(边界元法)或F.E.M(有限元法),传递矩阵方程,特征值法等。相关研究表明,消声器内部结构复杂,仅用一维平面波检测会有较大误差,必须采用二维乃至三维的平面波检测方法。为此,近些年来基于多物理场开发的有限元软件COMSOL在消声器研究领域得到了越来越广泛的运用。王键等人利用COMSOL软件对不同的消声器模型进行了仿真研究,研究发现消声器的扩张比、穿孔系数等结构参数对消声器性能影响明显[1]。牛凯强等利用传递矩阵法和COMSOL软件对扩张腔消声器进行了有限元分析,研究表明消声器的扩张腔体长度对消声频率的大小有影响[2]。曾建邦等利用COMSOL软件模拟了穿孔消声器内声波传播过程[3]。

为加快消声器的研究开发进程,提出了一种基于正交优化设计思想和COMSOL软件的发动机排气消声器设计方法,并开展了相应的仿真分析和正交优化研究。

1 消声器结构设计

1.1 消声器容积的选择

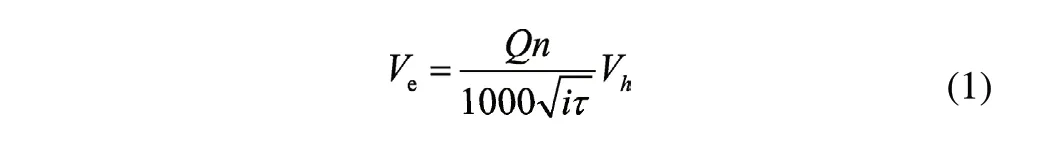

消声器容积的选择非常重要。消声器的容积过小,会导致内燃机功率损失过大,消声效果下降;如果容积过大,虽然具有消声量大、阻力损失小等优点,但安装不便,且浪费材料。消声器的容积可根据Thomas推荐的内燃机排气消声器容积计算式[4]初步确定。

式中,Q为常数,其取值范围为5~6;Vh为内燃机排量,即工作容积,单位为L;n为内燃机标定功率转速,单位为r/min;i为内燃机气缸数;τ为内燃机冲 程数。

某轻型货车配置的四缸四冲程发动机工作容积为3.707L,额定转速为3200rpm,发动机排气歧管直径为54mm。根据式(1)可得到消声器的容积范围为(14.828~17.794)L,初步选为Ve=16L。

1.2 消声器扩张比的选择

消声器的扩张比M是指消声器扩张腔与原管道截面积之比。消声器的消声量随扩张比的增大而增大。增大扩张比有两种方法,一种是缩小消声器入口或出口管直径,另一种是增大消声器扩张腔直径。消声器出口管的直径不能小于发动机排气歧管出口或排气道口的直径,否则会增大排气背压,增加发动机功率损失,同时也会加快排气流速,激发再生噪声,从而影响消声器的实际消声效果。此外,消声器的外形尺寸因受安装位置限制也不能过大,且消声器外壳直径增大会降低其上限失效频率。因此,消声器的扩张比宜在5~16范围内选取。本文消声器的扩张比初选为13。

1.3 消声器外形尺寸确定

为了使消声器具有较好的消声效果,消声器外形宜采用圆柱形[3]。由此,根据消声器的容积可算出消声器的总长L为535.7mm,考虑到设计时的误差,取整为540mm。消声器排气管直径在此取与进气管直径相等。

1.4 消声器其他结构参数确定

单个扩张腔很难满足消声器消声量的要求,为此消声器多为多个扩张腔用穿孔管和穿孔板连接起来的多腔消声器。一般而言,消声器腔数越多消声量越大,且高频消声效果越好。但是消声器的消声量并不随扩张腔数的增加成比例增加,五腔以上的消声器消声效果改善就不明显了,因此一般消声器的消声腔宜选取2~5个。对于轻型货车,其消声器基本采用四腔或五腔。本文选用四腔抗性消声器。

消声器的腔数、总长确定后,如何分配各腔的长度,尤其是第一腔的长度Ll十分重要。第一腔承担着消声器的主要消声性能和缓冲高温高速脉冲气流的任务。文献[6]指出,第一腔的设计容积应该不小于内燃机排量Vh的1~3倍。经计算可得第一腔容积范围为(3.707~11.121)L,第一腔的长度L1=147~442mm,初选为L1=180mm。第一腔长度L1确定之后,根据文献[5]中的设计计算式,可得第二腔长度L2=L1/2=90mm。第三腔和第一腔长度相等,L3=L1=180mm,第四腔和第二腔长度相等,L4=L2=90mm。

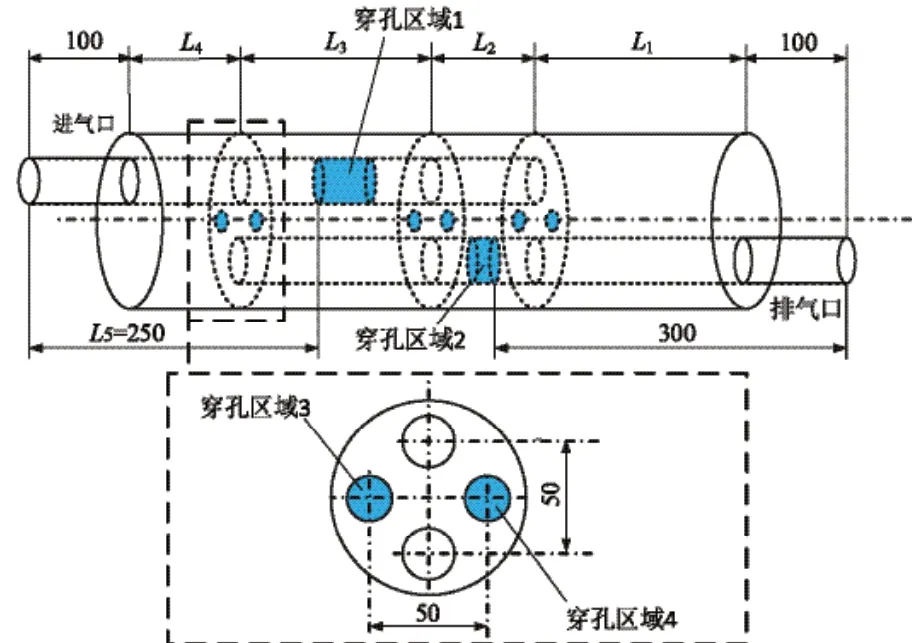

为使进入消声器的气流尽可能多地走更多的回路,消声器的进、排气管布置均采用偏置对称分布,如图1所示。进、排气管上的穿孔区域1和穿孔区域2分别长60mm和50mm,孔径d1=2mm,穿孔率均为5%,穿孔位置如图1所示。三个内隔板上均穿孔,圆形穿孔区域3和4的直径均为50mm,孔径d2=4mm,穿孔率均为10%,穿孔位置如图1所示。

图1 消声器结构简图

2 传声损失单一因素影响研究

基于所设计的消声器结构,在COMSOL软件中建立其声学分析模型,并研究单一结构因素对消声器传声损失的影响。

2.1 声学模型构建

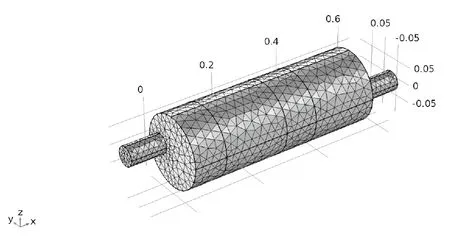

图2是在COMSOL软件中建立的消声器有限元模型,其声学传递损失如图3所示。

图2 消声器有限元模型

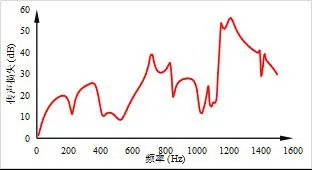

图3 消声器的传声损失

图3给出了消声器在0~1500Hz范围内的传声损失,当频率在400Hz~550Hz时,消声器的消声效果较差,且在200Hz及1000Hz左右会出现一个谷值,但在大部分频段都有很好的消声效果,尤其在600Hz~800Hz和1200Hz~1400Hz时较好,平均传声损失大于25dB。

2.2 传声损失单一因素影响研究

2.2.1 穿孔率的影响

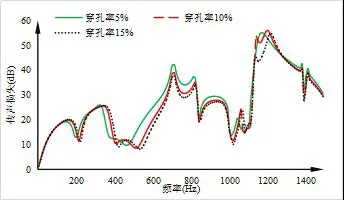

不改变消声器的其他结构参数,只改变内隔板上的穿孔率,使其分别为5%、10%、15%,得到消声器在不同穿孔率下的传声损失图,如图4所示。由图4可以看出,内隔板的穿孔率越高,消声器的传声损失量越低,但减少的幅度逐渐减小说明当穿孔率增大到一定程度时,声波在消声器内的传播方式将不再受限于穿孔率,而取决于消声器的其他几何结构参数。

2.2.2 穿孔直径的影响

图4 穿孔率对传声损失的影响

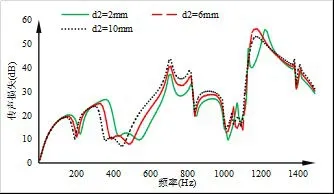

不改变其他结构参数,当消声器内隔板穿孔率为10%,穿孔直径分别取为2mm、6mm、10mm,可得相应的消声器传声损失如图5所示。由图5可知,当频率低于500Hz时,随着穿孔直径的增大,低频声波受到的干涉和反射减弱,消声器的传声损失随之减小;当频率大于500Hz时,随着穿孔直径的增大,传声损失总体上呈增大趋势。

图5 穿孔直径对传声损失的影响

2.2.3 穿孔位置的影响

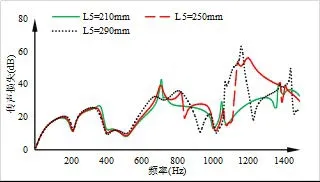

不改变以上两种参数,只改变进气管的穿孔位置,将进气管的穿孔位置从距离进气口250mm分别向前移动40mm,向后移动40mm,得到的传递损失图如图6所示。由图6可以看出,当穿孔位置远离进气管口时,其中、高频段的消声效果更好。

图6 穿孔位置对传声损失的影响

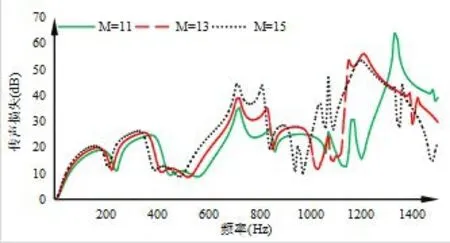

2.2.4 扩张比的影响

为探究扩张比对传声损失的影响,可改变各个腔室的容积大小,将对应的扩张比M改为11、15,此时消声器的直径D为179mm、209mm,在COMSOL中建模并计算分析,可得其传声损失如图7所示。由图7可以看出,增大消声器的扩张比,可以明显提高消声器的消声性能,但在某些频段,如900Hz~1000Hz,因受其他结构参数的影响,大的扩张比反而使消声器的传声损失变小。为此,应对消声器的传声损失开展多因素影响分析。

图7 扩张比对传声损失的影响

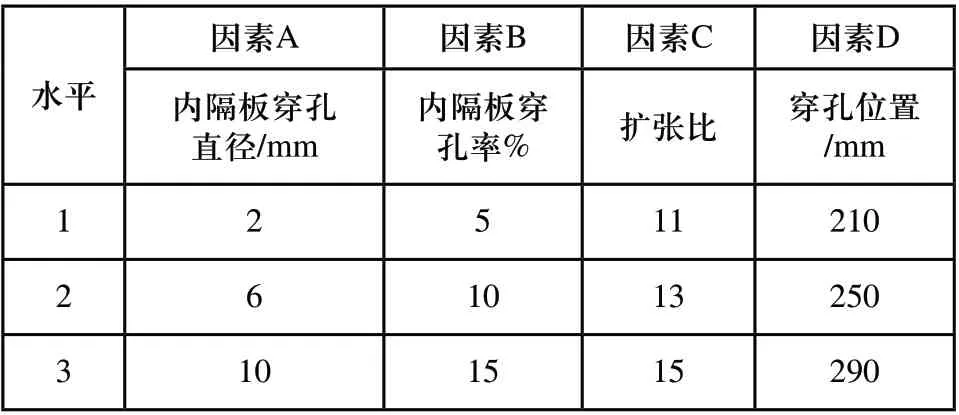

3 传声损失多因素正交优化研究

对于现有消声器的结构参数,根据正交试验原理[7,8],基于COMSOL软件开展消声器的多因素正交优化试验研究。所选取的优化因素为内隔板上的穿孔率、穿孔直径、进气管上的穿孔位置以及扩张比,根据相关因素取值绘制其因素水平表,如表1所示。

表1 因素水平表

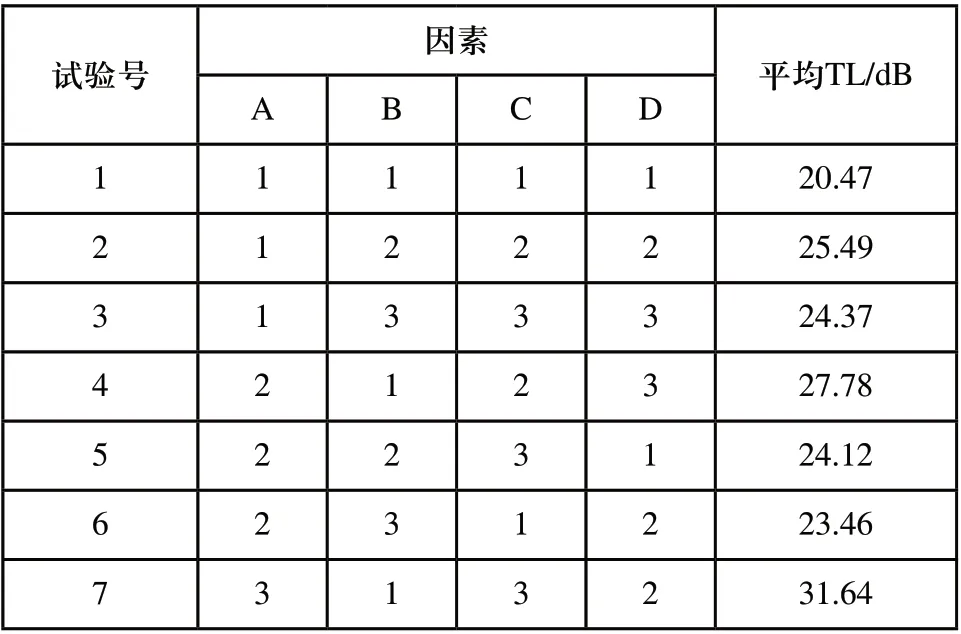

基于表1的参数组合,利用COMSOL软件计算出消声器的平均传声损失。根据计算结果,分别算出消声器各因素所在列中相应因素水平对应的指标之和Kj以及各因素的极差R,并按照极差大小对影响因素进行排序,其结果如表2所示。

表2 正交优化表及结果分析

表2(续)

由表2可知,对消声器传声损失影响最大的因素是进气管上的穿孔位置,其次是扩张比,然后是内隔板穿孔率,最后是内隔板穿孔直径。总结上述多项因素,比较同一因素下Kj的1/3的大小,选取较大的水平值,得到消声器的较优方案参数为:消声器内径为209mm,扩张比M=15,内隔板穿孔直径d2=10mm,内隔板穿孔率为5%,进气管上的穿孔位置与初始设计值保持一致。

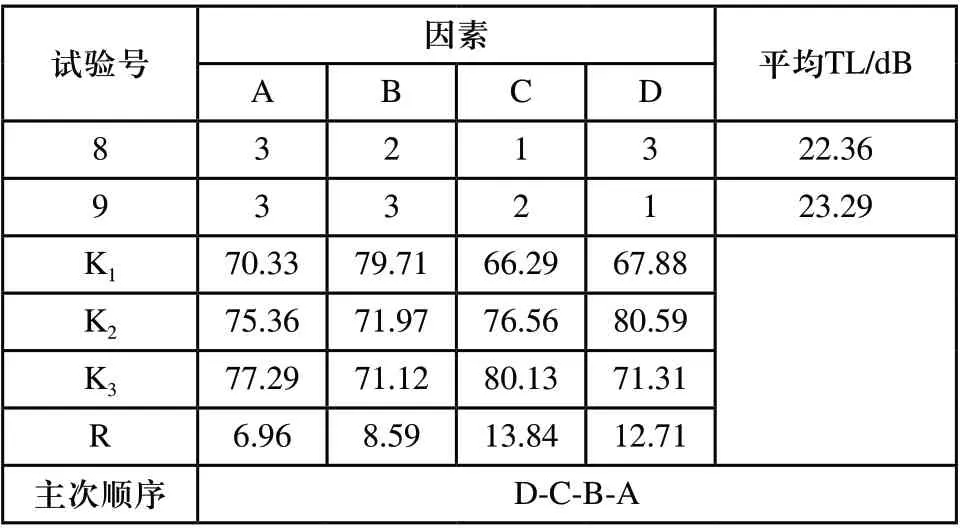

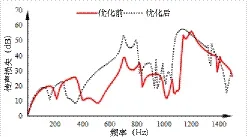

图8是优化前后的消声器传声损失对比。对比优化前和优化后的传声损失曲线可见,虽然优化后的消声器在300Hz~400Hz范围内的传声损失变小了,但其在400Hz~1200Hz的较宽频率范围内均能获得较高的传声损失,其平均传声损失约为32dB。

4 结语

1)消声器传声损失单因素分析表明,内隔板上的穿孔率和穿孔直径,以及消声器的扩张比都对传声损失具有较明显的影响。

图8 优化前后消声器传声损失对比

2)正交优化后的消声器结构具有较好的消声能力,优化后的消声器平均传声损失约为32dB。