聚偏氟乙烯光致热纳米纤维膜的制备及其性能

2019-08-29高尚鹏黄庆林肖长发

高尚鹏, 黄庆林, 戴 维, 肖长发

(1. 天津工业大学 分离膜与膜过程国家重点实验室, 天津 300387;2. 天津工业大学 材料科学与工程学院, 天津 300387)

膜蒸馏技术是近年来发展起来的一种将膜技术与传统蒸馏技术相结合的新型分离技术[1]。膜蒸馏技术操作简单,在常压、低温下就可进行,其能耗低,理论上对非挥发性组分100%截留[2],具有很好的应用前景。减压膜蒸馏是膜蒸馏的一种,该过程采用疏水多孔膜将气液隔开,使热侧流体蒸气压高于冷侧,并在冷测抽真空产生负压,增大膜两侧的压差,蒸气压差产生的驱动力使水蒸气透过膜孔,然后经冷凝后收集到液体,达到固液分离的目的[3-4]。然而,在膜蒸馏操作过程中,传统的膜蒸馏性能易受到温度极化现象的影响,主要表现为水蒸气蒸发所需的汽化热及水蒸气通过膜孔发生热传导可导致潜热的损失,在流体和膜面间产生温度梯度,膜表面温度相对于流体温度降低,造成传质推动力降低,从而导致渗透的通量下降[5-6]。

目前,国内外学者对膜蒸馏温度极化方面进行了大量研究:Tamburini等[7]采用热致变色液晶图像分析技术研究膜蒸馏过程中温度和热传导系数,来分析温度极化现象;Santoro等[8]分别采用了分子探针和红外成像仪来表征膜表面温度和流体温度;Politano等[9]将还原硝酸银得到的纳米银掺杂到聚偏氟乙烯(PVDF)膜中,在紫外线照射下有效提高了膜表面的温度。纳米掺锑二氧化锡(ATO)是氧化锑和氧化锡按一定比例组成的混合物,在红外光区具有较大的光阻隔和吸收能力[10],在红外辐照下能够有效吸收光能使自身温度升高。PVDF具有良好的化学稳定性、热稳定性和疏水性能,是膜蒸馏的理想材料[11]。此外,静电纺丝技术制备的纳米纤维膜具有孔隙率大、疏水性高、易于功能化等优点[12]。

本文将纳米ATO引入PVDF纺丝溶液中,采用静电纺丝技术制备不同纳米ATO质量分数的PVDF/ATO纳米纤维膜,然后对纤维膜进行热压处理来优化其性能。研究了纳米ATO质量分数对纤维膜结构和性能的影响,并探讨了在红外辐照下,纳米ATO在PVDF纤维膜中的掺杂对减压膜蒸馏性能的影响。

1 实验部分

1.1 原料与仪器

原料:聚偏氟乙烯(PVDF,Kynar761),法国Arkema公司;N,N-二甲基乙酰胺(DMAc),天津光复精细化学研究所;氯化锂(LiCl),天津市科密欧化学试剂有限公司;纳米掺锑氧化锡(ATO,粒径范围为30~50 nm,纯度≥99.9%),徐州捷创新材料科技有限公司。

仪器:2410ML-05w-B50型静电纺丝机,长沙纳仪仪器科技有限公司;TM3030型扫描电子显微镜,日本日立公司;Gemini SEM500型场发射扫描电子显微镜,德国ZEISS公司;SX3-4-10 A型马弗炉,天津天有利科技有限公司;DSA100型光学接触角测量仪,德国KRUSS公司;LP23030-B型红外灯,北京中西远大科技有限公司;TES-1310型数字温度计,泰仕电子工业股份有限公司;1J1-0015型紫外-可见-近红外分光光度计,日本日立公司;JBDL-200 N型拉伸试验机,苏州拓博机械设备有限公司。

1.2 纺丝液配制

称取适量干燥后的PVDF粉末溶于一定量DMAc溶剂中,加入质量分数为0.05%的 LiCl,先常温下机械搅拌2 h,随后在70 ℃的水浴中继续搅拌2 h,得到质量分数为15%的PVDF纺丝液。然后在纺丝液中分别加入占溶液质量分数为1%、3%、5%的ATO粉末,经超声振荡和磁力搅拌8 h,分散均匀后静置脱泡12 h,得到混合纺丝液。

1.3 纳米纤维膜制备

采用静电纺丝装置,将纺丝液装入 3个体积为5 mL的注射器中,注射器针头内径为 0.41 mm,将高压电源正极与针头连接,滚筒与地线相连,设置纺丝电压为25 kV,纺丝液流速为8 μL/min,滚筒转速为300 r/min,纺丝时间为8 h,最终制备得到静电纺PVDF/ATO纳米纤维膜。将得到的纳米纤维膜平放在2块玻璃板间,并置于马弗炉中,分别于160、170、180 ℃温度下热压处理1 h,得到不同温度下的热压纤维膜。

1.4 纳米纤维膜表征与测试

1.4.1 表面形貌观察

首先将样品喷金处理后,通过扫描电子显微镜对纳米纤维膜的表面和横截面进行观察。

1.4.2 静态水接触角测试

采用光学接触角测量仪测试纳米纤维膜的静态水接触角,每个样品测试 3个不同位置,取平均值。

1.4.3 力学性能测试

使用拉伸试验机在室温下测量纤维膜的拉伸强度。每个样品测试夹持距离为50 mm,样品宽度为 5 mm,拉伸速度为5 mm/min。每个样品测试3次,取平均值。

1.4.4 液体渗透压测试

采用实验室自制装置测试纤维膜的液体渗透压。使用质量分数为3.5%的NaCl水溶液为循环液,每次将压力缓慢提高0.01 MPa,直到纤维膜组件下端有水滴出现,此时的压力值即为纤维膜的渗透压。每个样品测试5次,取平均值。

1.4.5 吸光率测试

采用紫外-可见-近红外分光光度计测试样品的透光率和反光率,求得吸光率。扫描波长范围为200~2 500 nm。

1.4.6 孔隙率测试

将样品完全干燥后称取其质量m2(g),随后浸没在正丁醇溶液中12 h后,将样品取出用滤纸轻微擦拭其表面过量的正丁醇,称取其湿态质量m1(g)。孔隙率由下式[13]进行估算:

式中:εm为孔隙率,%;Di为正丁醇的密度,其值为0.810 g/m3;Dp为聚合物的密度,其值为1.78 g/m3。

1.4.7 光致热性能测试

在相同测试条件下,用红外灯照射纤维膜,并将温度探针安置在纤维膜的表面,通过数字温度计的显示屏获得其表面温度变化。本文实验录制2 min内显示屏的温度变化。

图2 不同热压处理温度静电纺PVDF纤维膜扫描电镜照片Fig.2 SEM images of electrospun PVDF membrane under different heat press temperatures. (a) Untreated membrane surface;(b) Untreated membrane cross section; (c) 160 ℃ heat press surface;(d) 160 ℃ heat press cross section;(e) 170 ℃ heat press surface; (f) 170 ℃ heat press cross section; (g) 180 ℃ heat press surface; (h) 180 ℃ heat press cross section

1—3.5% NaCl溶液水槽;2—恒温加热器;3—循环水泵;4—膜池;5—纳米纤维膜;6—红外灯;7—温度计;8—压力计;9—冷凝管;10—冷凝液收集瓶;11—压力阀;12—水循环真空泵。图1 减压膜蒸馏装置示意图Fig.1 Experimental apparatus for vacuum membrane distillation

1.4.8 蒸馏性能测试

采用减压膜蒸馏装置测试纤维膜的蒸馏性能,测试装置如图1所示。图中膜池有效膜面积为19.63 cm2,将制备的纤维膜安置于膜池中,并将膜池置于红外灯辐射下进行测试。进料液为质量分数3.5%的NaCl水溶液,料液温度为70 ℃,流速为 1.5 L/min,冷侧真空度为-0.08 MPa。渗透通量J(L/(m2·h))由下式计算得到:

式中:V为渗透液体积,L;T为循环时间,h;A为纤维膜的有效面积,m2。

采用电导率仪测量进料液和渗透液的电导率,因蒸馏前后浓度比值与其电导率相同,截留率R(%)由下式计算得到:

式中,Cf和Cp分别为进料液与渗透液的质量浓度,g/L。

2 结果与讨论

2.1 热压温度对PVDF纤维膜的影响

图2示出纤维膜在热压处理前后的表面、横截面形貌照片,表1为纤维膜对应的性能参数。

静电纺丝纤维膜是由纤维间的相互交叉叠加形成的,因此,纤维层间较为松弛且孔隙较大,对纤维膜蒸馏的脱盐效果有不利的影响。对静电纺丝纤维膜进行热压处理是增强纤维层间结合性和力学强度、优化纳米纤维膜孔径有效而简便的方法[14]。

表1 不同热压温度下PVDF纤维膜性能Tab.1 Performance of PVDF membranes under different heat press temperatures

由图2(a)~(b)未处理纤维膜表面可以看出,纳米纤维之间较为蓬松,纤维膜的厚度为158 μm,接触角为134°,具有较好的疏水性能。当纤维膜在160 ℃下热压处理后,其厚度降低为96 μm,接触角变化不太明显,从纤维膜形貌来看,纤维之间致密性增加,孔隙减小,从横截面观察到纤维的蓬松性减小。当纤维膜在170 ℃下热压处理后,纤维膜的厚度降低为77 μm,接触角依然变化较小,同时纤维膜的纤维间更加致密。当热压温度达到180 ℃时,其温度超过了PVDF的熔点,由图2(g)可以看出,纤维膜中纤维开始熔融而黏连,大部分孔隙发生堵塞,从横截面形貌可见,纤维膜整体形貌近乎致密状,已经不具有纳米纤维的状态,同时纤维膜的静态水接触角减小至109°。

通过表1可以看出,未处理纤维膜的孔隙率为83.3%,随着热压处理温度的增加,纤维膜的孔隙率逐渐减小。另外,纳米纤维膜经过热压处理后,纤维层之间结合性更强,致密性增加,纤维膜的断裂强度逐渐提高。在170 ℃的热压温度下,其断裂强度相对于未处理纤维膜增加了70%以上,并且纤维膜在此热压温度下,既能保持良好的疏水性和形貌结构,又能提升纤维膜的综合性能,所以选择在此温度下对初生纤维膜进行热压处理,将ATO质量分数为0%、1%、3%、5%的PVDF/ATO纳米纤维膜依次标记为M-0、M-1、M-3、M-5,进行下一步分析。

2.2 PVDF/ATO纤维膜形貌分析

图3示出不同ATO质量分数的PVDF/ATO纳米纤维膜经170 ℃热压处理后的微观形貌照片。由图3(a)可以看出,PVDF纤维膜纤维成纤规整,表面较为光滑。当添加质量分数为1%的ATO后,PVDF/ATO纤维膜规整性略降低(见图3(b)),并且纤维表面可以看到沉积的ATO粒子,表面较为粗糙。随着纳米ATO质量分数的增加,纳米纤维膜表面出现了不同程度的团聚现象。由图3(c)可以看到,纤维膜表面有大块的粒子团聚出现,并且纳米ATO的添加使纤维直径分布的均匀性有所下降,但其主要分布在200~500 nm之间。该现象出现的原因是:随着ATO质量分数的增加,纺丝液中的离子浓度增加,在纺丝过程中会有较多的电荷聚集在纺丝射流中,纺丝液更易喷射,当纺丝液导电性过高时,纺丝射流的稳定长度变短,易于发生不稳定现象,射流产生弯曲导致纤维的规整性下降;并且纳米ATO的团聚,使得电荷相互排斥力不均衡,造成部分纤维直径变大[15-16]。

图3 PVDF/ATO纳米纤维膜扫描电镜照片Fig.3 SEM images of PVDF/ATO nanofiber membrane

2.3 PVDF/ATO纤维膜性能分析

表2示出PVDF/ATO纳米纤维膜的性能参数。可以看出,随着ATO质量分数的增加,PVDF/ATO纤维膜的接触角有小幅度降低,这是因为ATO属于亲水材料,对PVDF纤维膜的疏水性有一定的影响,但基本不影响纤维膜蒸馏对疏水性的要求。PVDF/ATO纤维膜的孔隙率随着ATO质量分数的增加而增加,这可能是因为ATO的加入影响了纺丝性能,导致PVDF纤维的规整度下降,纤维间的交叉叠加较为杂乱,导致纤维膜的孔隙增大。ATO的添加对所有纤维膜的液体渗透压值影响不大,基本都保持在0.15 MPa左右,能够满足减压膜蒸馏对耐压性的要求。另外,随着ATO质量分数的增加,PVDF/ATO纤维膜的断裂强度逐渐减小,从9.09 MPa减小到6.94 MPa。这主要是因为ATO在纤维中的掺杂降低了纤维膜的韧性强度,导致纤维膜更易断裂。

表2 PVDF/ATO纤维膜性能Tab.2 Performance of PVDF/ATO membranes

2.4 红外辐照对纤维膜表面温度的影响

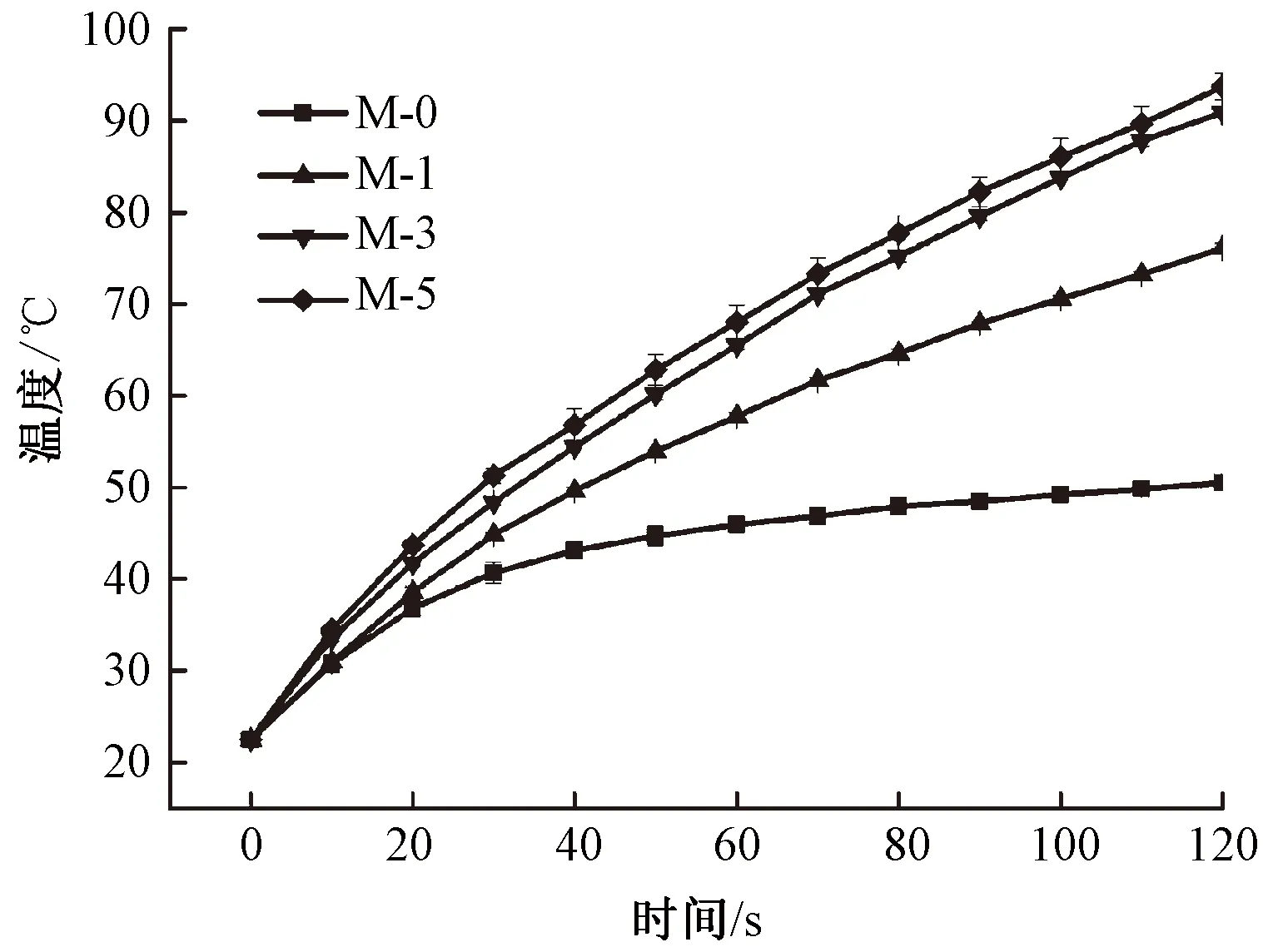

图4示出不同ATO质量分数的PVDF/ATO纳米纤维膜经红外灯照射120 s后纤维膜表面温度变化曲线。可以看出,对于未添加ATO的PVDF纤维膜(M-0),其表面温度从22.5 ℃上升到50.5 ℃,说明红外灯的照射对纤维膜起到了一定的加热作用。随着ATO质量分数的增加,纤维膜的表面温度逐渐增加,红外灯照射120 s后,添加ATO质量分数为1%、3%和5%的纤维膜(M-1、M-3、M-5)的表面温度分别为76.0、91.0、93.5 ℃。其中,添加ATO质量分数为3%的纤维膜(M-3)表面温度相对于PVDF纤维膜(M-0)提高了40 ℃以上,说明PVDF/ATO纤维膜在红外灯照射下可明显提高其表面温度。另外,随着ATO质量分数的增加,纤维膜表面温度变化程度较小。对比添加ATO质量分数5%与3%的纤维膜(M-5与M-3)的温度曲线看出,前者温度仅提高了2.5 ℃,并且纳米ATO团聚现象较为严重,说明当ATO的质量分数为3%时已接近最佳的添加量。

图4 红外辐照对PVDF/ATO纤维膜表面温度影响Fig.4 Effect of infrared irradiation on PVDF/ATO membrane surface temperature

2.5 PVDF/ATO纤维膜的吸光率分析

纤维膜的吸光率是表征其光吸收能力的重要参数,可间接反映出纤维膜的光致热能力。图5示出不同PVDF/ATO纤维膜在200~2 500 nm波长范围内的吸收光谱图。可知:对于纯PVDF纤维膜,其紫外光区(200~380 nm)的吸光率在87.5%~97.5%范围内波动;在可见光区和近红外区(380~2 500 nm),其吸光率随着波长的增加逐渐减小到65.7%。PVDF/ATO纤维膜吸光率相对于纯PVDF膜有明显的提升,其中添加ATO质量分数为3%与5%的纤维膜有相近的光吸收能力,其在紫外光区的吸光率达到98%,在可见光区与近红外光区其吸光率分别达到92.5%和94%以上,并且从图4 可以看出,各样品的光吸收性能正好反映出纤维膜的温度变化趋势,进一步说明了纳米ATO的添加显著提高了PVDF纤维膜的光吸收能力。

图5 PVDF/ATO纤维膜的吸光率Fig.5 Optical absorption of PVDF/ATO membrane

2.6 减压蒸馏性能分析

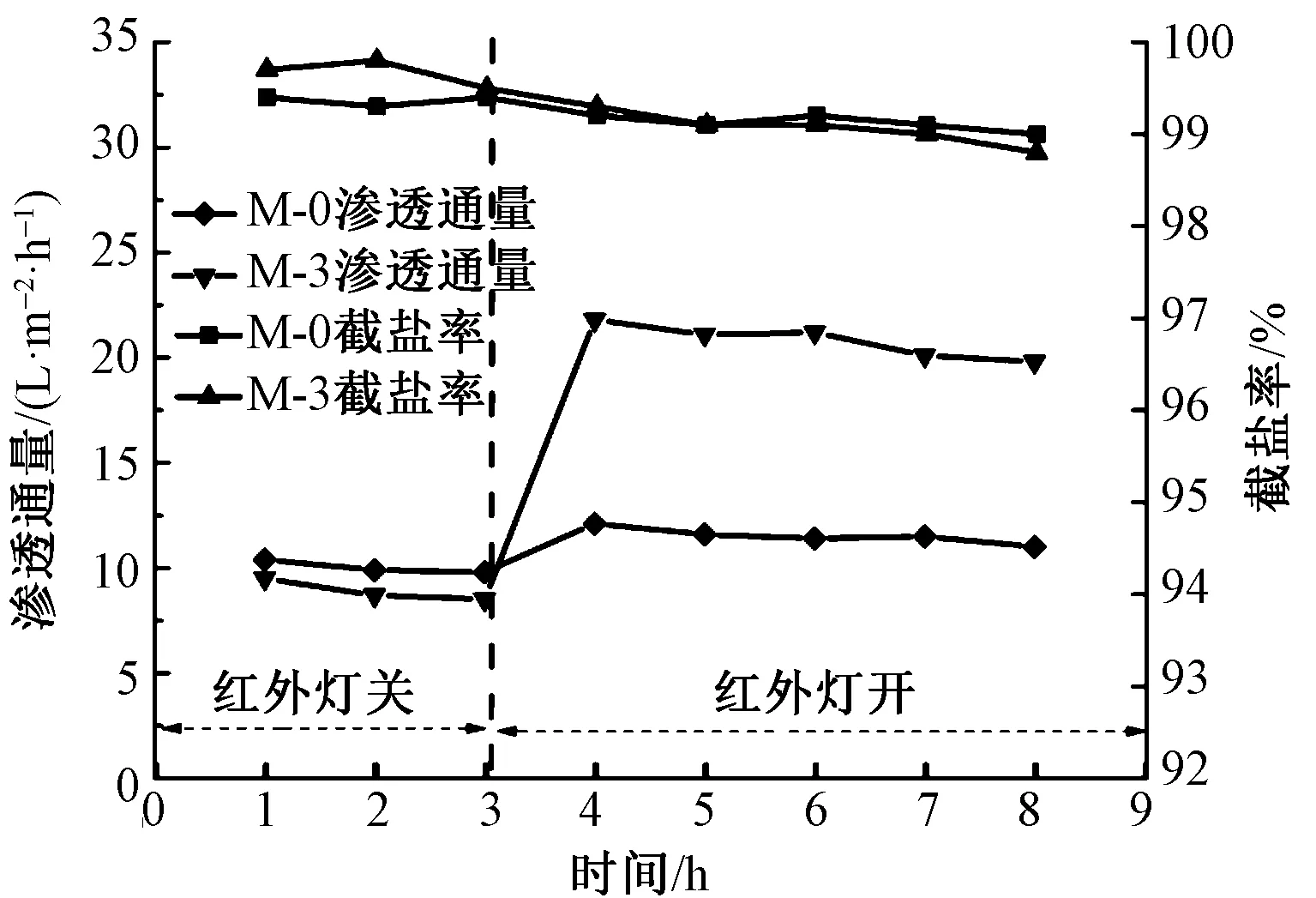

由于添加质量分数为3%的ATO的纤维膜(M-3)具有相对优异的综合性能,因此,采用该配比下的纤维膜与未添加ATO的PVDF纤维膜(M-0)进行减压蒸馏对比实验。图6示出减压蒸馏截盐率和渗透通量曲线。可以看出:当无红外灯辐射时,在 3 h的运行时间内,2种纤维膜的渗透通量相近,都维持在10 L/(m2·h)左右,并且截盐率都达到99.5%以上;当引入红外辐照时, M-0的渗透通量增加并稳定在12 L/(m2·h),对于M-3其渗透通量升高到22 L/(m2·h),相对红外灯照射前增加了一倍以上,且经过5 h连续运行,纤维膜的截盐率都在99%以上。说明M-3渗透通量的增加主要是因为纤维膜中引入的纳米ATO对红外线的吸收,使得纤维膜表面温度明显上升,从而提高了膜蒸馏的传质驱动力。

图6 PVDF/ATO纤维膜减压蒸馏截盐率和渗透通量Fig.6 Permeate flux and rejection of PVDF/ATO fiber membrane

3 结 论

1)以质量分数为15%的聚偏氟乙烯(PVDF)溶液为纺丝液,采用静电纺丝技术制备疏水PVDF纳米纤维膜,经170 ℃热压处理1 h后,纤维膜的结构与性能得到优化。

2)当添加质量分数为3%的掺锑二氧化锡(ATO)时,制备的PVDF/ATO纳米纤维膜具有较显著的红外吸热效果,经红外辐照120 s,纤维膜表面温度上升40 ℃以上,在近红外光区的吸光率达90%以上。

3)在红外辐照下的减压蒸馏过程中,PVDF/ATO纤维度渗透通量从12 L/(m2·h)上升到 22 L/(m2·h),并且截盐率保持在99%以上。

FZXB