直线超声马达研究进展

2019-08-29张彦虎曲建俊

张彦虎,曲建俊

(1.江苏大学 先进制造与现代装备技术工程研究院, 江苏 镇江 212013;2.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150001)

0 引言

超声马达(USM)作为新型驱动元器件,具有功率密度大,低速大推力,结构紧凑,惯性小而响应快,运行低噪声、无/抗电磁干扰及断电自锁等优点,在照相机[1]、汽车工业[2]、航空航天[3]、机器人[4-5]、医疗/生物工程[6]、微型机械[7-8]和精密定位[9-10]等高技术领域应用前景广。USM按照定、动子接触情况可分为非接触型超声马达和接触型超声马达。虽然前者在某些方面特点显著,类型多样,如雷诺剪切力驱动型[11-12]、辐射压力驱动型[13]、压电-电流变步进马达[14]等,但接触型马达为目前直线马达的主要发展方向。直线超声马达(LUSM)是利用压电陶瓷的逆压电效应将电能转换为弹性体超声频域内的微幅机械振动,通过弹性体表面的共振放大,在接触配副(定子和动子)界面间以摩擦作用驱动动子实现宏观直线运动。LUSM具有许多优势[15-16],使LUSM成为国内、外微特驱动领域重要的研究热点。如今LUSM发展迅速,驱动原理趋于多样化[17-18],应用领域日益广泛[19]。本文概述近十几年来LUSM的发展现状,从结构设计、接触模型、非线性、能量损耗等方面进行了分析,以期对进一步研究提供一些有益的参考。

1 结构设计

LUSM通常由压电陶瓷块(板形、环形及其堆叠)、弹性振子、夹持装置、控制电路和托板及导轨支架等零部件组成,对这些零部件进行合理设计能有效提升马达性能。实现超声马达本体结构更简单,作动/驱动功能增强,工作效率及稳定性提高,是LUSM结构设计的主要目标和任务。

LUSM根据压电陶瓷的工作模式可分为贴片式、螺栓压紧式和压电堆叠型等类型。贴片式压电超声马达因其结构简单和制作成本低等优势而被广为研究和讨论。船洼友龟等[20]研发的自行式直线超声马达(见图1),利用一阶纵振和二阶弯振复合实现驱动,矩形板振子的多部位驱动省去了以往必要的驱动平台和可动导轨。同时,驱动元件预压在滑动板上,这种直接接触方式强化了椭圆效果,提高了驱动力,驱动性能稳定。图中,B-,B+,A-,A+为两路接线端子。

对粘贴于梁上的压电陶瓷片施加适当频率的单相交变电压,就激发动子的一阶弯曲振动;驱动足不设计在波腹或波节处,产生的是斜直线运动[21]。市川茂等设计了一种卧式直线超声马达[22](见图2),对其他输出机构有良好的接口,可广泛应用于自动化生产线中加工、装配和装拆工件等的机器手,工程机械和农业机械,汽车和电子工业等场合。李朝东等[23]报道了改进型的微型化超声马达,其结构尺寸经过优化而达到36 mm×5 mm×4 mm,并证实多片布置方案增大了输出端的振动位移。一种利用d33模式工作的多齿驱动足线性压电马达,输出速度达17.6 cm/s,驱动力为0.34 N[24],可用于高速精密场合。

图2 卧式直线超声马达

Piotr等[25]开发了一种轴式惯性直线超声马达。锯齿形脉冲电压激励使弹性体发生弯曲振动,再将振动能量传递给可动轴,利用惯性原理驱动套在轴上的移动体发生直线运动。该型马达简化了制造工艺,实用性强,驱动性能优越,反冲小而工作状态稳定。采用粉末注射成形技术,Yoon等[26]制作出一种基于惯性位移原理的圆顶形线性压电马达(见图3),性能良好。图中,D为压电陶瓷片外径。

图3 惯性直线超声马达

图4 梯形振子直线超声马达

德国Physik Instrumente公司开发了一种具有等腰梯形振子的直线超声马达[27](见图4)。以直线导轨作为运动部件,采用具有楔形增力的等腰板形振子,解决振子结构复杂,制造成本高,定位精度低和小型化难等问题。金家楣等报道了一种同频信号激励的方板双模作动直线马达,获得了良好的输出速度和推力[28]。

为了提升超声马达总体性能,一方面优化定、动子结构,另一方面结合实验调整夹持条件,尤其是装配预紧力对直线超声马达工作性能具有重要影响。在马达工作时,夹持装置因动子对定子高频冲击的反作用、定子支撑面处的高频振动和接触面粗糙峰诱导低频振动等影响而处于振动状态。通过对于会民等[29]开展的弹性夹持结构系列的研究(柔性铰链、双层板簧和三滚子结构等),进一步将柔性铰链进行改进[30],减小了因定子装配产生的附加应力,实现了超声马达夹持位移与预压力成线性关系。面向不同应用领域的要求,复合模态工作的直线超声马达已有纵-弯复合型、纵-扭复合型、纵-纵复合型和弯-弯复合型等多种形式,并开始向高性能、微小型、模块化、智能化方向发展。

2 马达驱动模型

目前,已产生多种直线超声马达的驱动原理,如蠕动型(尺蠖型)、行波型、驻波型、声表面波型及复合型等,但驻波型直线超声马达因具有多种优势更引人关注。超声马达是以摩擦耦合弹性体触头的椭圆运动实现宏观驱动,基于库伦摩擦模型,切向驱动力(Fτ)与法向压力(FN)之间满足如下关系:

Fτ=μ(t)·FN(t)

(1)

式中μ(t)为时变摩擦系数,其受摩擦材料物化性能和定动子接触过程的影响。在超声马达中,振动场内的μ较小[31-32],但普遍认为μ不是简单地服从普通滑动条件下的上述关系,而是一个多物理参量影响的因变量,为时间函数。FN包括预压力和动子体自重,马达在稳态工作阶段时,其值与超声振动产生的支撑力达到动态平衡。

驻波超声马达的驱动模型与行波马达在宏观上显著不同、微观上相似(见图5),接触部位个数少且接触面积小,接触间隙长,冲击磨损大和犁沟作用强,使驻波超声马达的磨损问题更突出(频率为20 kHz的超声波在固体中的波长约为20 cm,对于驻波马达的驱动触头轮廓尺寸而言,该参数已足够大以至于接触长度不足1/4波长)。假设定子驱动头为弧面,动子导轨上粘贴有摩擦材料层(或表面粘性处理层)。在时-空域内,单足驻波直线超声马达的驱动头在Ti时刻时与动子部位I接触,在Tj时刻时与动子部位II接触。期间,驱动头微观地做高频振动,表面形成椭圆轨迹,而宏观上由于摩擦粘着与粘弹性迟滞使其表观上做水平往复左右摆动,这种摆动性接触使动子不断获得切向的摩擦力,从而不断地输送动子材料微粒做定向运动,最终实现水平驱动。图中,vr为转子转动线速度,vw为行波速度,vs为动子运动速度,vh为驱动足端部质点振动速度水平分量,vv为质点振动速度竖直分量。

图5 超声马达驱动机理的比较

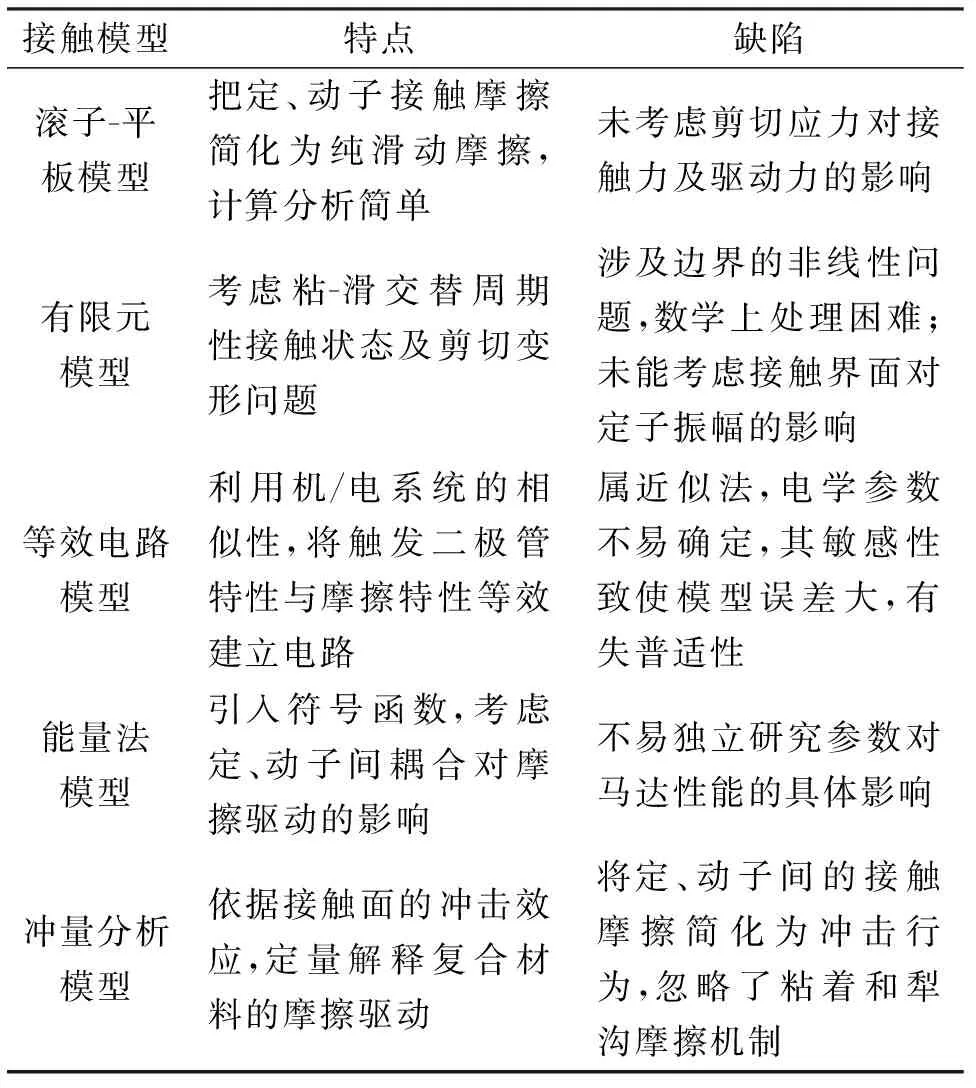

在马达驱动建模方面,目前较广泛地被接受的驱动模型有滚子平板模型[33]、有限元分析模型[34-35]、等效电路模型[36]、冲量分析模型[37]和能量法解析模型[38]等,不同模型各自的特点影响其应用。表1为几种超声马达驱动模型的比较。

表1 几种超声马达驱动模型的比较

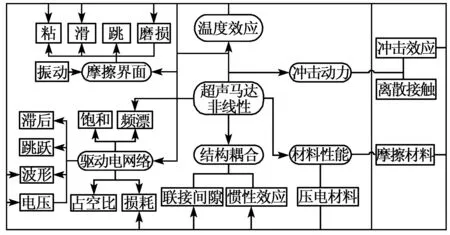

3 非线性问题

直线超声马达存在复杂的非线性问题[39],涉及到多个学科,自然成为一个典型且复杂的非线性系统,如图6所示。在结构方面,超声马达在工作时动子对定子高频冲击存在反作用力,且支撑定子的基体或支架联接处存在高频振动,机械联接间隙使其进一步发生时空延续。同时,接触界面间需粘贴柔性材料,因此,粘结层会破坏原有的线弹性关系,而胶层人工完成,无法保证其均匀性,胶层和材料间的空隙又阻碍了从压电堆叠层向弹性体之间的线性过渡。

图6 直线超声马达中的非线性问题

在材料方面,有限振幅的超声波在固体中传播时伴随高次谐波的出现,波形会发生畸变,最终导致波阵面的间断。另外,弹性定子体内部有位错缺陷,由于预压力和超声波动作用,位错线段经非线性振荡,进一步引起晶体的附加应力[40]。压电陶瓷中的微小裂纹对马达的性能和寿命有重要的影响[41],过高的温度会使陶瓷的压电性消失,过高的电源电压会让陶瓷击穿。超声马达启动前,在高频电压的激励下电容和电感中的电子非均匀聚集产生非稳态电场,影响压电陶瓷的瞬态响应。马达启动后运行一段时间,由于超声振动的热效应和摩擦作用,使定子体产生足够大的热量,进而通过改变摩擦材料的物化性能而影响界面接触性能,同时热量顺势传递到压电体而使压电陶瓷发生部分退极化现象。

在原理方面,超声马达的工作原理决定了摩擦磨损在超声马达研究中的地位。从图6中可看出,摩擦材料的摩擦磨损及其热效应将影响着马达的驱动和使用。另外,定、动子间的摩擦驱动是遵循某种类椭圆轨迹的拨动性接触,而这种接触频率很高,接触力足够大,微观层面的累积实现动子的完全驱动。固然,马达的正常驱动过程就是定、动子间具有偏斜角的高频冲击磨损过程。

在控制方面,压电材料的迟滞阻尼会引起超声马达在运转过程中出现滞后和共振频率漂移等非线性问题[42]。实验研究表明,输出电流中会出现混频,而各次谐波幅值随着外部输入电压的变化时会发生饱和现象[43]。

4 噪声与能耗

超声马达工作于超频声域,不在人类耳膜的敏感范围(16~20 Hz,16 000~20 000 Hz)内,人们接受其“安静运行”的特点。然而,因摩擦作用的存在,诱发接触界面处质点的自激振动及摩擦噪声,噪声不能完全消除。现代摩擦学也认为,摩擦力与滑动速度关系曲线的负斜率特性诱发自激振动而产生摩擦噪声[44]。实验研究中,超声马达启动和运行阶段也存在该情形。噪声一方面消耗能量,另一方面直接影响接触的临界稳态性能。

超声马达驱动接触副元件,选用不同材料时产生不同噪声分贝,预压力不但影响噪声大小,也影响噪声主频。摩擦材料、预压力、接触面积、压电激励频率和驱动电路等因素均会影响超声马达噪声[45]。通过希尔伯特-黄变换分析可知,系统运动非线性产生的分数次谐波是诱发噪声的直接原因[46]。进一步来说,超声马达噪声是由接触副的摩擦自激振动引起,增大预压力可以减小噪声强度[47]。另外,摩擦材料的硬度和刚度对马达噪声和驱动性能的影响不一致。材料较硬则滑动摩擦较大,噪声较大;材料较软时噪声较小,驱动力也较小。

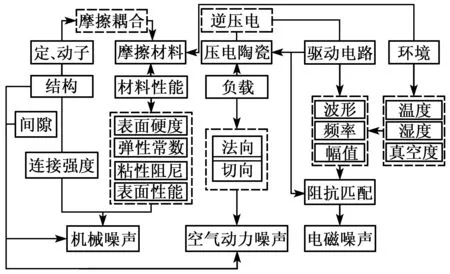

噪声问题和能量损失是制约超声马达性能和效率提升的关键问题。根据噪声产生机理,认为超声马达的噪声贯穿于机械噪声、空气动力噪声和电磁噪声,但其比例不同。每种噪声均存在较复杂的场内变化,包括定、动子结构(及其配合间隙、加工精度)、功能材料(压电材料、摩擦材料)、机电控制(包括阻抗匹配)等因素,其网络关系如图7所示。

图7 直线超声马达噪声映射图

同样,能量损失发生于能量转换过程,对于直线超声马达而言,在电能通过压电陶瓷的逆压电效应转化为弹性振动能的过程中,将产生振动声能、变形和热等;在弹性振动能通过摩擦耦合转化为宏观线性运动的过程中,会涉及到较复杂的摩擦过程;马达运行过程中磨损和塑性变形会引起能量的二重损失。此外,各种形式伴生的热能是超声马达产生能量损耗最重要的途径。具体映射关系如图8所示。

图8 直线超声马达的能量流

5 结束语

概述了近十几年来直线超声马达的研究进展,讨论了超声马达在结构设计、摩擦接触建模、非线性问题和能耗及噪声等关键问题。放眼未来,直线超声马达的理论研究会得到更迅速的发展,将更广泛地促进实际应用,也将助推产业化进程。