小型可运输长寿命铅铋冷却快堆堆芯设计研究

2019-08-29吴宏春曹良志周生诚邵一穷

雷 驰,吴宏春,曹良志,周生诚,邵一穷

(西安交通大学 核科学与技术学院,陕西 西安 710049)

小型模块化反应堆是一种安全、经济的核电新堆型。铅/铅铋冷却剂材料因化学性质稳定、热传导性强、有自然循环能力等特点,被作为小型模块化反应堆的主选冷却剂[1]。美国提出了STAR(Secure Transportable Autonomous Reactor)系列模块化快堆[2],2011年,阿贡国家实验室(ANL)开发了热功率为300 MW、寿命为15 a的铅冷池式小型模块化快堆SUPERSTAR[3]。俄罗斯物理与动力工程研究所基于核潜艇反应堆的开发技术,提出了热功率为280 MW、换料周期为8 a的小型模块化快堆SVBR-100[4]概念设计。中国科学院核能安全技术研究所提出了中国铅冷快堆CLEAR概念设计,CLEAR采用铅铋合金(LBE)冷却,热功率为10 MW,具有临界和加速器驱动次临界双模式运行功能,临界运行满足10 EFPY(有效满功率年)的运行需求[5]。

为满足偏远地区(海岛)供电需求,本文提出一种小型可运输长寿命铅铋冷却快堆(STLFR)堆芯设计方案,并采用准静态反应性平衡方法[6]分析5种无保护事故工况。

1 堆芯设计目标与计算工具

STLFR堆芯设计目标为在满足堆芯寿期及热工设计限值的基础上,通过堆芯优化设计,尽可能减小堆芯体积,提高可运输性,并满足堆芯固有安全性的要求。堆芯额定热功率为20 MW,在不倒料或换料的条件下,运行寿期不低于18 EFPY。

堆芯设计需满足以下设计准则:1) 燃料选用二氧化铀,富集度为19.75%,最高燃料中心温度不超过2 000 ℃[7];2) 冷却剂选用LBE,堆芯内LBE最大流速不超过1 m/s,以减小冷却剂对堆芯结构的冲蚀作用[8];3) 包壳材料选用T91不锈钢,最高包壳表面温度在稳态时不超过500 ℃,在瞬态事故工况下不超过650 ℃[8];4) 根据我国道路交通运输限制[9],运输车辆宽度不超过2.5 m,高度不高于4 m,长度不超过18 m,考虑堆芯其他配置,设计堆芯高度低于1.5 m,等效直径小于1.8 m。

本文使用西安交通大学核工程计算物理实验室开发的快中子反应堆中子学分析程序SARAX[10]进行堆芯中子学和热工水力学设计分析。SARAX程序包括截面计算模块SARAX-TULIP及堆芯计算模块SARAX-LAVENDER。基于ENDF/B-Ⅶ.0评价数据库,SARAX-TULIP用于生成堆芯各区域各核素的26群均匀化微观截面。SARAX-LAVENDER用于堆芯中子输运、燃耗、反应性系数、动力学参数和并联多通道热工水力学计算。在堆芯热工水力学分析时,堆芯各通道的流量分配通过牛顿迭代保证各通道的进出口压降相同来确定。考虑控制棒价值计算时的非均匀效应,采用蒙特卡罗中子输运程序OpenMC[11]计算控制棒价值。

2 堆芯设计与优化

2.1 燃料组件

图1 蜂窝煤型燃料组件横截面Fig.1 Cross-section of TID fuel assembly

STLFR堆芯采用蜂窝煤型燃料组件,相比传统棒状结构,能提高组件中燃料的体积份额[12],增强堆芯增殖能力,减小堆芯体积。图1示出蜂窝煤型燃料组件横截面示意图。该组件由上下贯通的若干根冷却剂管道、燃料及组件盒组成,冷却剂管道均匀分布于六角形燃料块内。冷却剂管道与燃料之间设计气隙,解决燃料径向膨胀问题。

本文采用的蜂窝煤型燃料组件如图2所示,其轴向由上而下布置了上封头、上反射层、气腔、燃料、下反射层和下封头,所有结构均为蜂窝煤型,反射层材料采用中子反射能力强且密度较低的氧化镁(MgO)材料,燃料上部设置空腔结构用来收集裂变气体以及处理燃料轴向膨胀问题。

2.2 堆芯功率展平

堆芯共布置7种组件,如图3所示。其中以冷却剂管道尺寸不同设计内燃料组件、中间燃料组件和外燃料组件。

在燃料组件尺寸和组件内冷却剂体积不变的前提下,对包含冷却剂管道数不同的燃料组件的堆芯设计方案,分析比较其冷却剂管道表面最高温度、最大冷却剂流速及最高燃料中心温度。为实现较高的热工设计安全裕量,选择包含37根冷却剂管道的燃料组件设计方案。通过改变内/中间/外冷却剂管道尺寸以改变各区内的易裂变核素的装载量,从而展平堆芯径向功率。设计内/中间/外冷却剂管道半径分别为0.42/0.41/0.37 cm,其他组件参数采用相同的设计方案。堆芯运行时通过流经冷却剂管道的冷却剂带走堆芯燃料裂变产生的热量。全堆燃料富集度相同,设计内燃料组件冷却剂管道半径最大,一方面,内区燃料体积相对较小,则内区的燃料装载量相对较小,可降低内区的相对功率;另一方面,流经内区的冷却剂流量相对较大,可有效冷却内区燃料组件。优化后的蜂窝煤型燃料组件的主要设计参数列于表1。

1——内燃料组件;2——中间燃料组件;3——外燃料组件;4——控制组件;5——安全组件;6——反射层组件;7——屏蔽层组件图3 堆芯径向布置Fig.3 Radial layout of reactor core

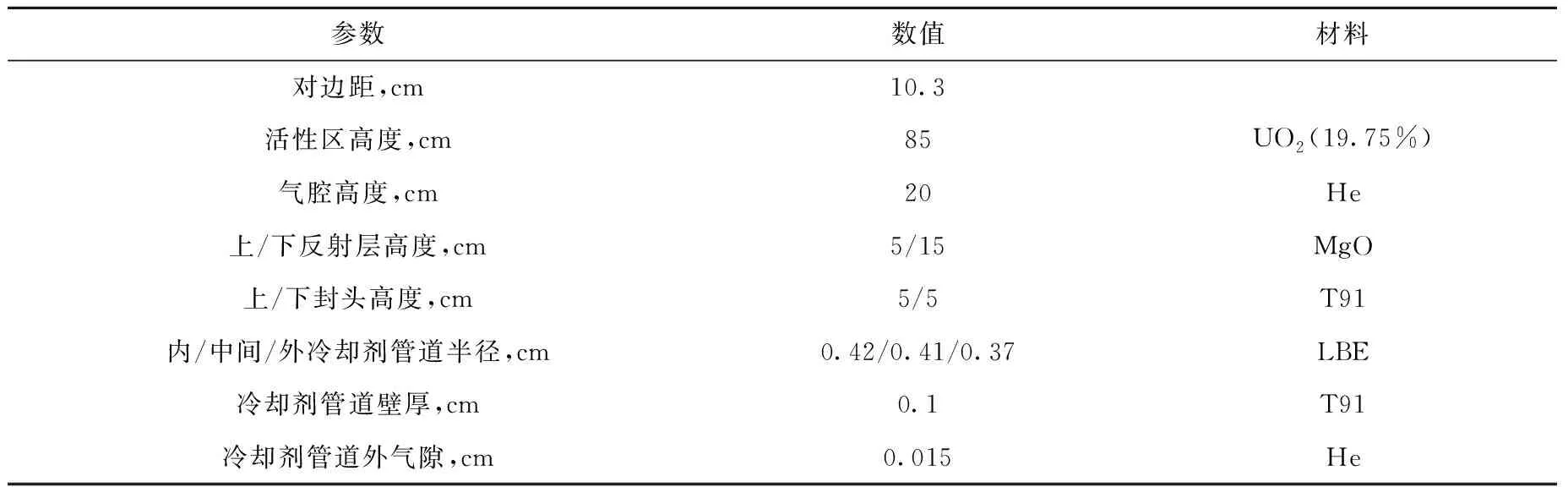

表1 蜂窝煤型燃料组件的主要设计参数Table 1 Main design parameter of TID fuel assembly

2.3 控制/安全组件设计

为降低堆芯高度,提高堆芯的可运输性,本文采用6Li富集度90%的液态锂作为吸收体的液体控制组件和安全组件。锂的熔点和沸点分别为180.5 ℃和1 330 ℃,与堆芯冷却剂LBE的运行温度范围相容,因此,含高富集度6Li的液态锂可作为铅冷快堆的中子吸收材料。控制/安全组件处于压入、压出堆芯状态如图4所示。控制/安全组件处于压出堆芯状态时,液态锂吸收体储存在位于堆芯活性区上方的吸收体滞留区,与7Li富集度99.995%的液态锂驱动液之间用可移动的活塞间隔,此时液态锂吸收体处于堆芯活性区上部,而轴向处于活性区高度的外侧管道内充满液态锂驱动液。控制/安全组件处于压入堆芯状态时,通过组件中心活塞的移动,液态锂吸收体压入外侧管道内,其轴向处于活性区高度,实现控制功能。控制/安全组件吸收体和驱动液之间的间隔活塞为图4所示的黑色环状结构,其设计质量较大,若压力失效依靠活塞的重力作用可使液态锂吸收体压入堆芯,实现紧急停堆,从而保证堆芯安全。相比于传统的固体控制组件插入与抽出的控制形式,本文设计的液体控制/安全组件上部的吸收体滞留区横截面积约为活性区部分横截面积的2倍,在控制/安全组件处于压出状态时,液态锂吸收体滞留区所需轴向高度仅为活性区部分的一半,从而有效降低了堆芯轴向高度。

图4 液体控制/安全组件示意图Fig.4 Control and scram assembly configuration

在控制/安全组件压入堆芯时,6Li与中子会发生(n,t)反应(式(1)),此反应是氚的主要来源,6Li具有较大的(n,t)反应截面[13]。

(1)

文献[14]表明,因氚在液态锂中的高溶解度及氚扩散到锂表面期间形成氚化锂的影响,液态锂在温度低于773 K时用作中子吸收材料,中子反应产生的氚基本都溶解于液态锂中,仅有氦气从液态锂中释放出。本文堆芯设计入口及出口温度分别为603.15 K和723.15 K,因此可不考虑式(1)产生的氚对环境带来的影响。

利用OpenMC程序计算统计在寿期初堆芯9根控制组件完全压入堆芯情况下6Li的中子吸收率,并假设堆芯按照此种情况连续运行18 EFPY,通过计算得出式(1)产生的He在标准温度和压力下的体积为2.41 m3。由于运行过程中控制组件的吸收体将逐步压出堆芯,堆芯实际运行产生的He低于上述结果,释放出的He容纳于堆芯上部空间。

由于STLFR堆芯小,堆芯泄漏较强,堆芯增殖性能相对较弱,要获得较长的寿期,需有足够大的初始剩余反应性,对堆芯的控制性和安全性提出更高的要求。为压制堆芯初始剩余反应性,在9根控制组件与3根安全组件管道中心安装固定式可替换吸收体作为反应性补偿装置,并在燃耗中后期逐步将中子吸收体替换为中子反射体,实现寿期设计目标。吸收体替换过程相比换料过程更加简化,同时可有效避免换料所带来的核扩散风险。中间吸收体采用金属钽,钽的热膨胀性能好,在快中子谱有较高的吸收截面,且价格低廉、易于制造[15]。中子反射体采用MgO材料。

3 堆芯方案评价分析

3.1 堆芯性能

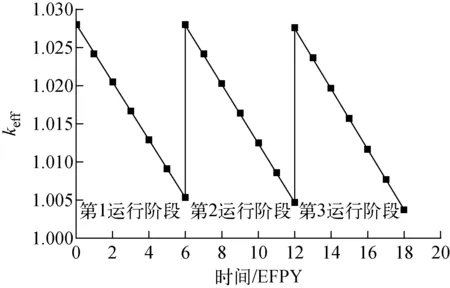

优化的堆芯设计参数列于表2,堆芯等效直径为157.7 cm,堆芯高度为135 cm,能满足我国道路交通运输尺寸限制。在不同运行阶段,吸收体在堆芯的径向布置如图5所示。在第1运行阶段,12根可替换吸收体布置于堆芯内,运行至6 EFPY,将其中6根吸收体替换为反射体,运行至12 EFPY,替换其余6根吸收体,直至运行结束。图6示出堆芯keff随运行时间的变化,整个寿期内keff的波动较小。

表2 优化的堆芯主要设计参数Table 2 Main design parameter of optimized reactor core

图5 堆芯运行横截面示意图Fig.5 Evolution configuration of reactor core cross-section

图6 优化堆芯keff随时间的变化Fig.6 Evolution of keff with time for optimized reactor core

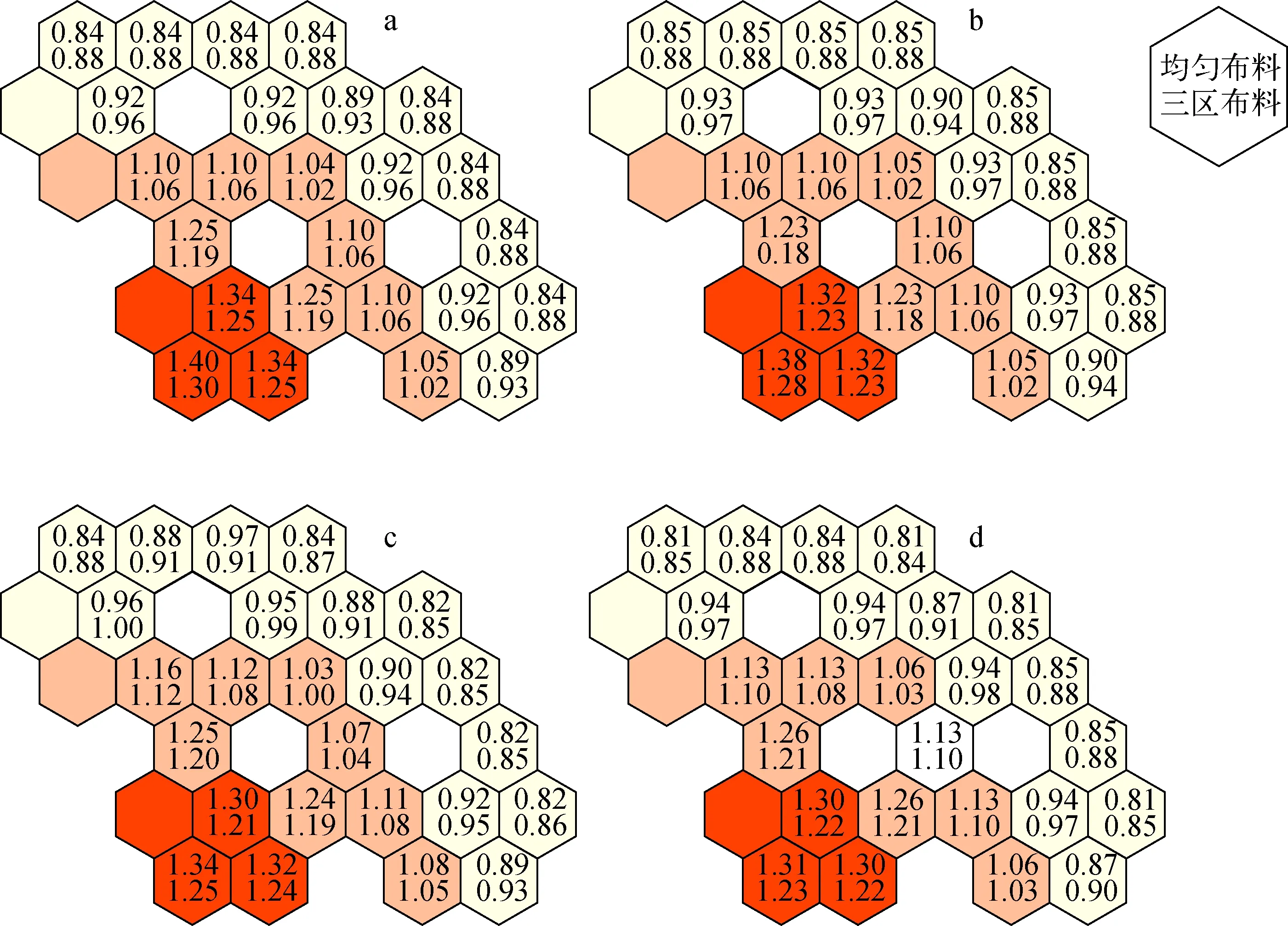

堆芯布置为1/3对称,图7示出堆芯寿期初、运行6 EFPY、运行12 EFPY和运行18 EFPY时的堆芯径向归一化功率分布。由图7可见,相比均匀布料方案,堆芯采用三区布置可有效展平径向功率分布,且随燃耗的加深径向功率分布呈逐渐均匀的趋势。寿期内堆芯轴向功率分布如图8所示,轴向功率分布不对称是由堆芯上下反射层厚度不同引起的,最高轴向功率密度出现在活性区中间高度稍偏下部分,且堆芯轴向功率分布随燃耗的加深逐渐变得均匀。

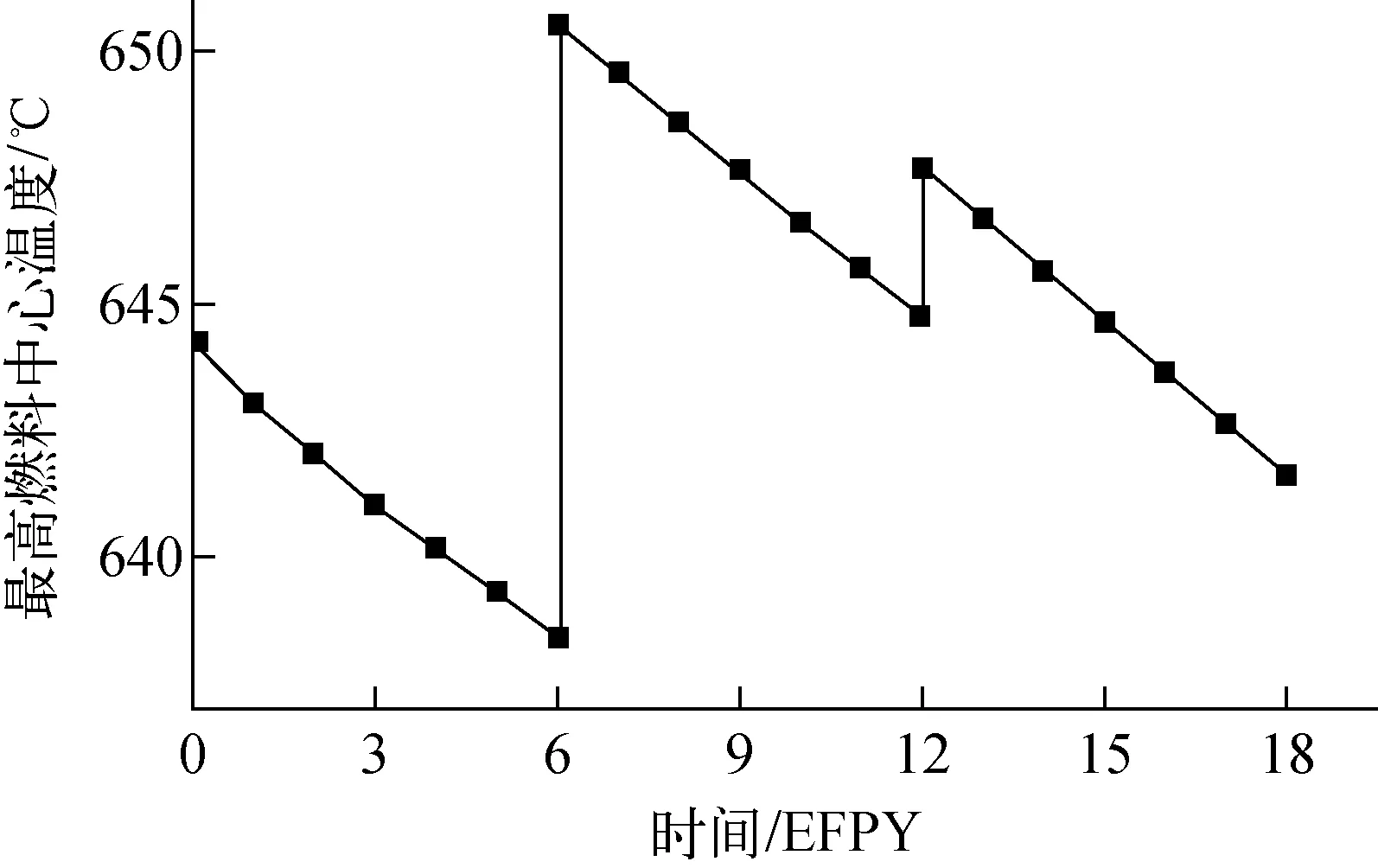

堆芯最高燃料中心温度随时间的变化如图9所示,整个寿期内最高燃料中心温度(650.8 ℃)出现在第1次替换吸收体时,远低于设计限值。堆芯冷却剂管道表面最高温度随时间的变化如图10所示,可看出在堆芯运行寿期内,两次替换吸收体时,冷却剂管道表面最高温度分别由478.1 ℃上升至484.3 ℃、485.3 ℃下降至480.9 ℃,寿期内冷却剂管道表面最高温度为485.3 ℃,低于限值。堆芯寿期内各组件最大冷却剂流速分布如图11所示,可看出内区的燃料组件冷却剂流速最大,最大值为0.95 m/s,低于1 m/s的设计限值。

堆芯寿期各阶段的反应性反馈系数及动力学参数列于表3。其中,αD为燃料多普勒系数,αA为燃料轴向膨胀反应性系数,αR为堆芯径向膨胀反应性系数,αC为冷却剂密度反应性系数,βeff为缓发中子份额。由于堆芯结构紧凑,堆芯中子泄漏强,αC与冷却剂空泡价值均为负值。在密度较低的反射层材料MgO替换吸收体后,因堆芯能谱变软,αD绝对值增大。由于氧化物燃料的膨胀系数小,燃料轴向膨胀系数αA在寿期内提供了较小的负反馈,而堆芯径向膨胀系数αR提供了较大的负反馈。

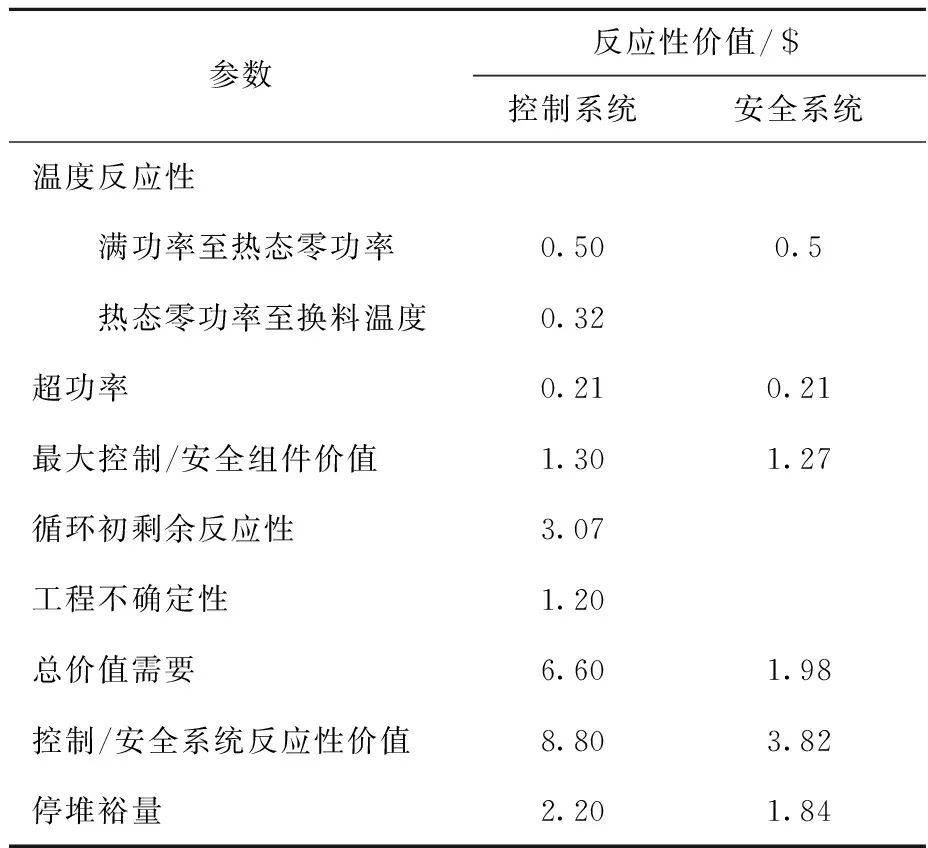

表4列出堆芯在运行寿期初所需的控制系统及安全系统的反应性价值。由表4可看出,控制系统和安全系统能满足堆芯运行控制及堆芯紧急停堆要求并提供一定的裕量。在整个运行寿期内堆芯初始的剩余反应性最大,因此堆芯控制系统和安全系统能满足堆芯整个运行寿期内的控制和安全要求。

a——寿期初;b——运行6 EFPY;c——运行12 EFPY;d——运行18 EFPY图7 堆芯径向归一化功率分布Fig.7 Normalized radial power distribution in reactor core

图8 寿期内堆芯轴向功率分布Fig.8 Axial power distribution during reactor core life

图9 最高燃料中心温度随运行时间的变化Fig.9 Evolution of max fuel central temperature with time

图10 冷却剂管道表面最高温度随运行时间的变化Fig.10 Evolution of peak tube surface temperature with time

图11 组件最大冷却剂流速分布Fig.11 Maximum coolant flow rate distribution of assembly

表3 堆芯反应性反馈系数和动力学参数Table 3 Reactivity feedback coefficient and kinetics parameter of reactor core

表4 寿期初堆芯控制系统和安全系统的反应性价值Table 4 Reactivity worth of control and scram systems at beginning of life

3.2 安全分析

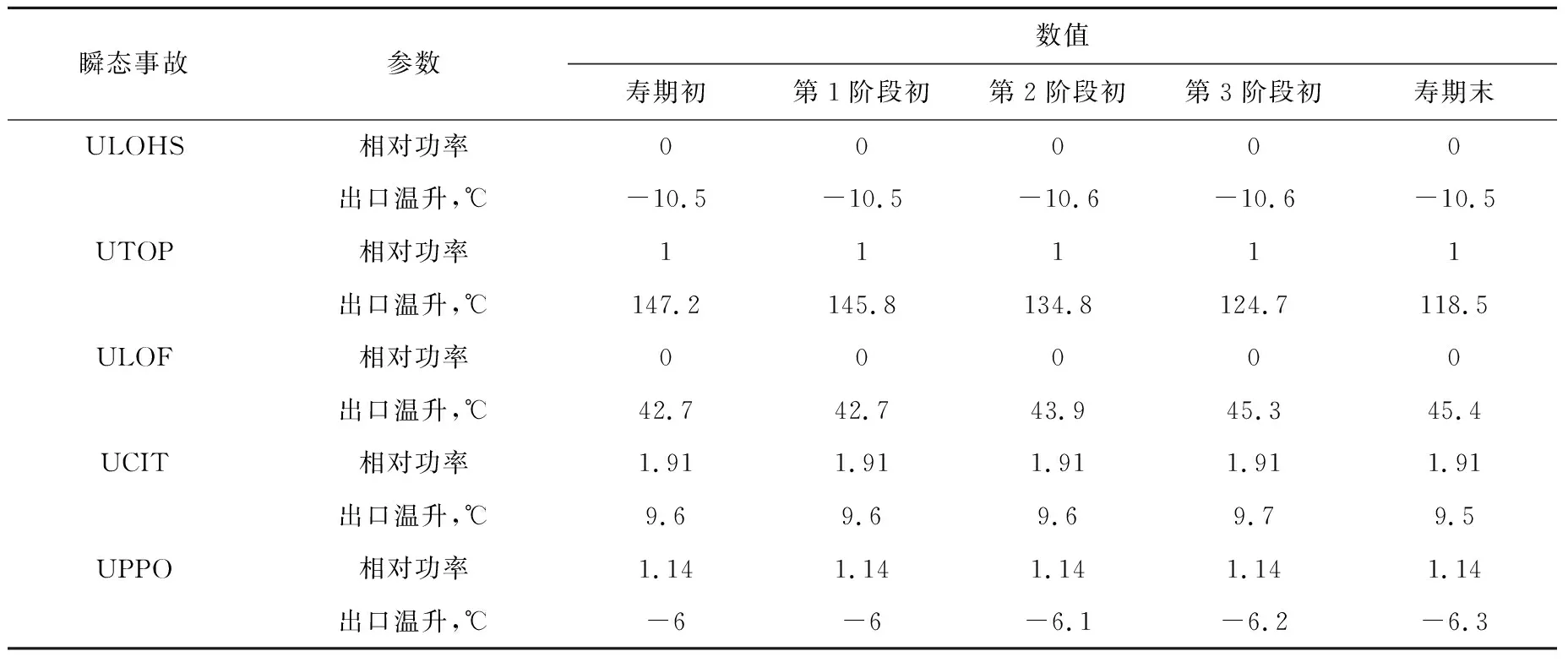

利用美国ANL提出的准静态反应性平衡方法[6]分析5种无保护事故工况,包含失热阱(ULOHS)、控制棒失控提出(UTOP)、失流(ULOF)及两种过冷事故,即冷却剂入口温度过冷(UCIT)和泵超速(UPPO)事故。表5列出5种无保护事故发生后堆芯依靠自身的反应性反馈达到准静态时的相对功率及冷却剂出口温度的温升。通过假设冷却剂管道表面温升约等于堆芯冷却剂出口温度温升,可估算得到事故工况下冷却剂管道表面最高温度。由表5可见,在5种无保护事故工况中,寿期初UTOP事故后果最为严重,冷却剂出口温升为147.2 ℃,估算得到的事故工况下冷却剂管道表面最高温度为595.0 ℃,仍低于瞬态设计限值650.0 ℃。上述分析初步证明了堆芯的固有安全特性。

表5 堆芯瞬态分析结果Table 5 Transient analysis result of reactor core

4 结论与展望

为满足偏远地区供电需求,本文提出一种基于蜂窝煤型燃料组件的小型可运输长寿命铅铋冷却快堆堆芯设计方案。堆芯径向三区设置不同的冷却剂管道尺寸,展平径向功率分布;基于液态锂吸收体的控制/安全组件设计,显著降低堆芯高度,并通过采用固定式可替换吸收体实现堆芯寿期设计目标。采用准静态反应性平衡方法分析了5种无保护事故工况,初步证明了堆芯具有固有安全特性。