一种结合增益耦合分布反馈光栅的多模干涉波导半导体激光器的研制*

2019-08-29邱橙陈泳屹高峰秦莉王立军

邱橙 陈泳屹 高峰 秦莉 王立军

1)(中国科学院长春光学精密机械与物理研究所,发光学国家重点实验室,长春 130010)

2)(中国科学院大学,北京 100049)

1 引 言

单纵模的边发射半导体激光器被广泛地应用于碱基原子钟和光纤激光器的泵浦激光光源[1]、精确的气体探测和谱分析[2]、相干光探测和激光雷达[3,4]、集成光子学[5-8]等诸多领域.为了实现激光器的单纵模输出,通常会在芯片上加入光栅一类的模式选择结构.采用分布反馈式光栅(distribute feedback grating,DFB)的半导体激光器是这类激光器中较为成熟和主流的一类.窄线宽的可调谐单纵模DFB半导体激光器不但可以满足工作波长的浮动调制需求,还可以提高激光探测的效率.因此,这种激光器在可调制的激光雷达[9]、三维感知、智能驾驶和微分吸收式激光雷达(通过探测特定气体的吸收谱线实现距离探测)[10]等领域都有非常大的应用潜力.采用分离电极构建的多段式折射率耦合型DFB激光器可以有效地增加激光器的波长调制范围[11-15],但是需要对注入电流进行复杂而精确的控制[16],致使激光器很难长时间维持在一个稳定的工作状态.同时,激光器波长的稳定性同样也是DFB激光器的一项重要参数.泵浦掺铒激光放大器(EDFA)和激光陀螺仪都需要泵浦光源的波长非常稳定[17].热集聚和电流变化都会引起常规的DFB半导体激光器产生明显的波长漂移[18,19],并因此严重的影响光泵浦的效率.

另一方面,利用有源多模干涉波导结构(multimode interference,MMI)作为激光器的增益区,相较于传统的窄条型半导体激光器,其输出功率和电光转换效率更高[20-22].但是多模干涉波导增益区域的工作状态受温度变化影响明显.随着注入电流的不断增大,激光器中的非辐射复合和电流在整个器件结构中产生的焦耳热也在不断上升,当电流达到一定数值之后,半导体激光器的散热系统无法将器件的工作温度稳定在一个恒定的水平,在这种情况下激光器的工作温度会不断上升,激光器的波导的折射率会随温度上升而变化,当有效折射率发生变化之后,激光器激射的中心波长和光学模式都可能因此而发生改变,尤其对于MMI,折射率变化对于自镜像点的位置有较为明显的影响[20],而不准确的自镜像点又会显著地降低多模干涉波导激光器的输出功率和转化效率.

为了提高DFB激光器的输出功率,抑制MMI激光器的温度漂移和跳摸现象,本文提出了一种基于i线光刻技术,并结合了高阶增益式耦合DFB光栅和多模干涉波导增益区结构的激光芯片结构,由于芯片结构无需二次外延,采用的高阶光栅的特征尺寸都在微米级以上,这种激光器芯片结构在提高了传统的DFB激光器的输出功率的基础上,还进一步简化了目前商用的DFB边发射半导体激光器的制作工艺,为这类激光芯片的推广和实用化提供了一个新的思路.

2 器件的结构与设计

2.1 器件的结构

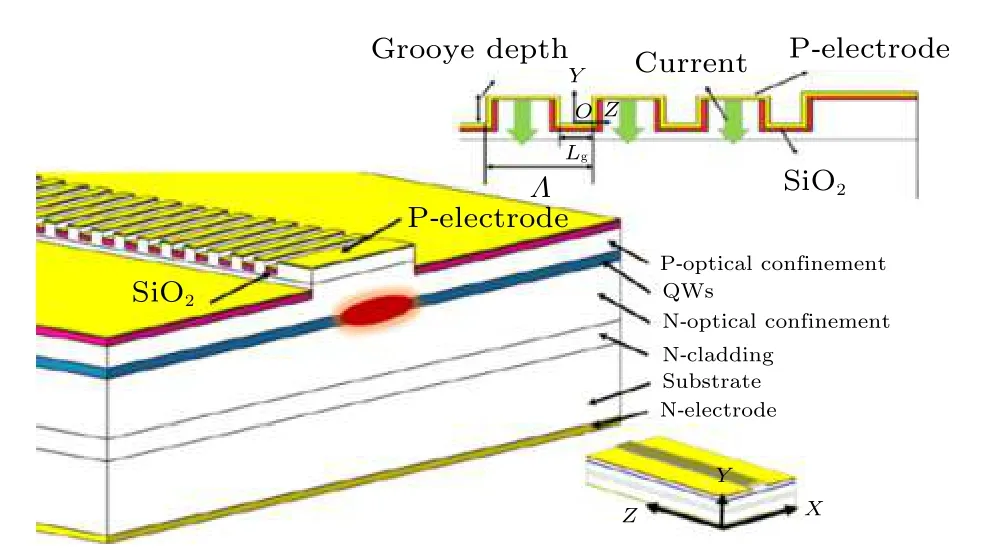

如图1所示,结合了增益耦合式DFB光栅的有源MMI激光芯片的结构主要包括了带有增益耦合式DFB光栅的脊型单横模增益波导、有源多模干涉波导区域以及其他的不含增益耦合DFB光栅的脊型增益区.

图1 结合了增益耦合式DFB光栅的有源MMI激光芯片的结构示意图Fig.1.Schematic of an active MMI laser chip with gain coupled DFB grating.

2.2 器件的设计

对于这种激光芯片结构的设计主要就是对带有增益耦合型DFB光栅的增益波导结构的设计和对有源MMI的设计两部分.

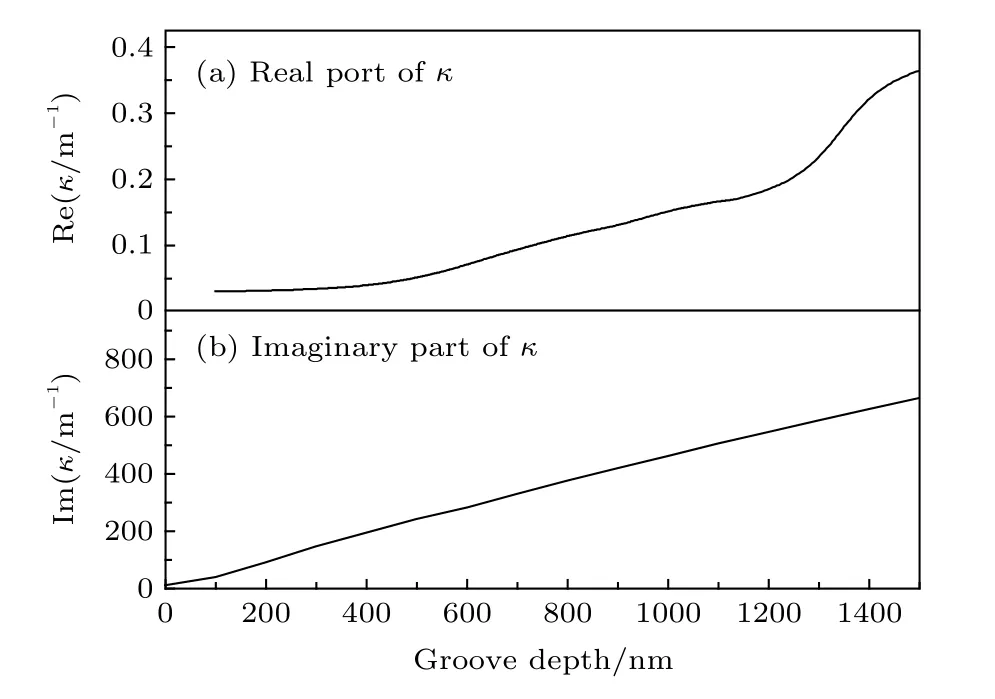

增益型DFB光栅的有源波导结构是在脊型的波导结构上,通过浅刻蚀的方法在有源波导的上表面定义出周期性的绝缘槽结构,通过在刻蚀掉的绝缘槽内沉积二氧化硅薄膜的方式可以对定义的绝缘槽进行良好的电隔离,之后只需在整个波导的上表面构造欧姆接触电极,即可形成周期性的电注入电极结构.增益型的DFB激光器结构示意如图2.

图2 增益耦合式DFB有源波导结构的示意图[23]Fig.2.Schematic of gain coupled DFB active waveguide structure[23].

增益型的DFB光栅的反馈和滤波性能主要受到周期性刻蚀的绝缘槽的深度和宽度以及光栅周期的影响,由于刻蚀绝缘槽在引入周期性增益耦合的过程中也同时引入了周期性的折射率耦合的部分,绝缘槽的深度和宽度将会影响到折射率耦合项耦合系数.因此,设计和优化绝缘槽深度和宽度,一方面增强增益耦合效应,另一方面抑制折射率耦合效应是设计这类DFB光栅波导结构的一个重要任务.

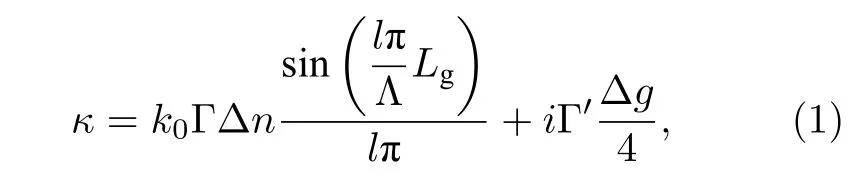

对于DFB光栅,耦合系数κ是表征光栅反馈能力的重要参数,在本节所提出的光栅结构下,它具有以下的形式:

式中:κ为DFB光栅的耦合系数;k0是光的真空波数;Г是外延层的限制因子; Δn是有效折射率的变化量;l是光栅阶数;Λ是光栅周期;Lg是沟槽的长度; Δg是波导中增益的变化量.式中等号右边第一项是折射率变化引起的耦合系数的变化,等号右面第二项是由增益变化引起的耦合系数的变化.从(1)式可以看出,为了减小折射率变化对耦合系数κ的贡献,需要尽量减小有效折射率的变化量Δn,具体到本文的光栅结构,就是尽量采用浅刻蚀,刻蚀的深度越浅,有效折射率的变化就会越小.图3是利用COMSOL Multiphysics仿真计算出的耦合系数κ的实部与虚部(即折射率变化引起的耦合系数和增益变化引起的耦合系数)与绝缘槽刻蚀深度Dg之间的关系.

图3 增益耦合式DFB光栅的刻蚀深度与耦合系数κ的关系[23]Fig.3.Relationship between groove depth and couple coefficient of gain coupled DFB grating[23].

刻蚀绝缘槽在引入折射率变化的同时,还会引起光在波导内传输过程中的散射损耗,同样利用COMSOL Multiphysics可以对不同绝缘槽深度下的光束传播状态进行仿真,得到散射损耗与沟槽深度之间的关系,图4为两种不同刻蚀深度下光传输的仿真结果.根据仿真计算沟槽深度为600 nm时的散射损耗为0.15%,刻蚀深度为1200 nm时的散射损耗高达16.07%.

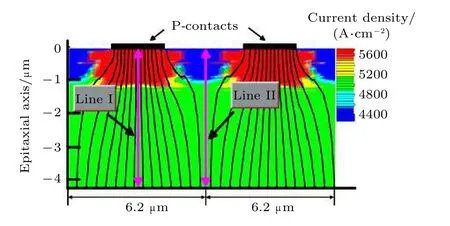

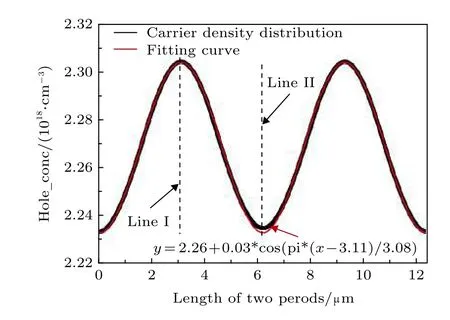

对于耦合系数的虚部,即增益变化产生的耦合系数,主要是需要计算增益在整个光传输方向上的分布情况.又由半导体激光器或光放大器的增益正比于增益介质当中的载流子浓度这个关系可知,载流子在量子阱增益区上的分布情况即可代表增益的分布状况.因此,首先利用PICS 3D模拟仿真增益耦合DFB波导结构中的载流子分布状况,利用PICS 3D模拟的载流子分布状况如图5.

在获得了整个截面上的载流子分布信息之后,可截取载流子在量子阱增益区截面附近的分布情况,而这个分布状态即可用于表示增益变化的部分状态,图6为载流子浓度在量子阱截面周围两个周期内的分布状况.

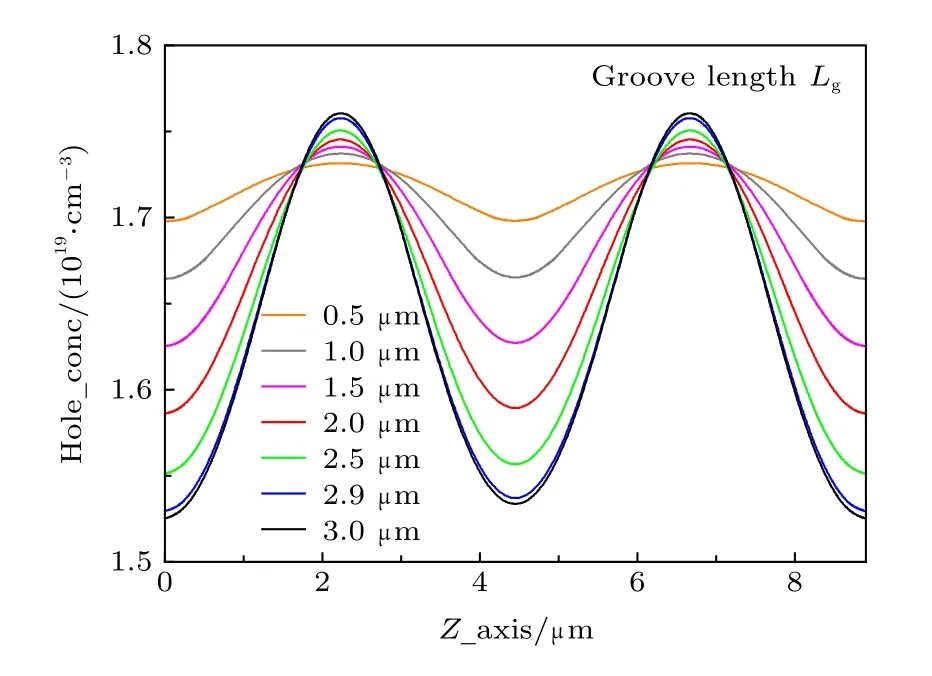

隔离槽的宽度同样会对载流子的分布状况产生影响,隔离槽越宽,对两侧的载流子的限制作用就越强,增益的变化也会更加显著,图7是仿真计算得到的两个光栅周期内的不同的隔离槽深度下载流子浓度在量子阱上的分布状况.

通过以上的分析,并考虑接触式i线光刻的光刻精度,选取了光栅周期为4.5 µm,绝缘沟槽长度为3 µm,绝缘沟槽深度在500—800 nm之间的光栅结构作为整个结构的DFB增益波导区.

图4 利用COMSOL Multiphysics仿真的的光束传播的光场分布状态[23](a)绝缘槽深度600 nm;(b)绝缘槽深度1200 nmFig.4.Light field distribution of beam propagation simulated by COMSOL Multiphysic[23]:(a)Insulation groove depth 600 nm;(b)insulation groove depth 1200 nm.

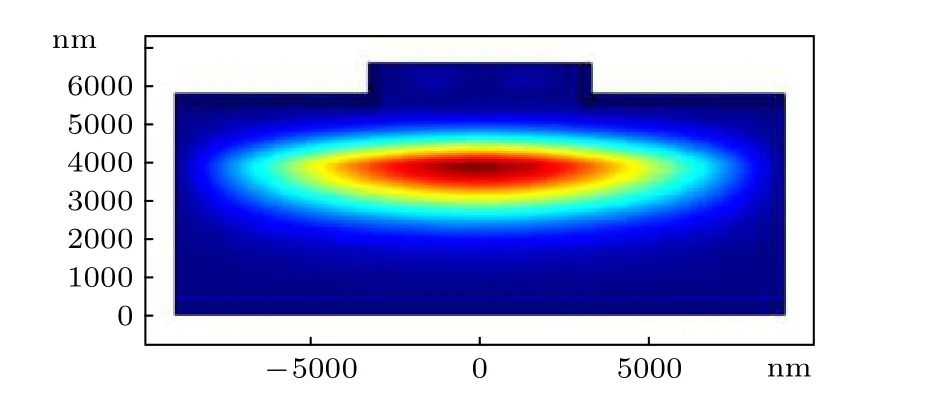

对于有源多模干涉波导增益区的设计,主要是确定多模干涉波导区域的长度和宽度.MMI的宽度越大,结构内所容纳的模式就越多,该增益区域所能提供的增益也就越大.但是器件的长度也会随之增加.MMI的长度随宽度的变化关系如(2)式[24]所示,

式中:Lπ为MMI结构的拍长;We为MMI的有效宽度.对于 1X1的 MMI结构,其长度L等于Lπ长度的3倍,故L也正比于We的平方.这表明MMI的长度会随着它的宽度的变化迅速增长,所以在考虑器件整体尺寸不宜过大的情况下,MMI的宽度不宜设计的过大.通过Lumerical公司的MODE Solution软件对一定波长下光通过MMI结构时的光场分布进行了仿真,得到了所需的MMI区域的宽度和长度的尺寸信息.具体仿真结果示意如图8所示.

图5 利用PICS 3D仿真的一个周期内的载流子分布情况Fig.5.Simulation results of carrier distribution in one period using PICS 3D.

图6 量子阱上载流子浓度在两个光栅周期内的分布情况Fig.6.Distribution of carrier concentration on quantum well in two grating period.

图7 不同隔离槽深度量子阱上载流子浓度在两个光栅周期内的分布情况[23]Fig.7.Distribution of carrier concentration on quantum well in two grating periods with different isolation groove depth[23].

图8 利用MODE Solution软件仿真的1X1的MMI结构内的光场分布Fig.8.Simulation results of light field distribution in 1X1 MMI structure using MODE Solution software.

图8中蓝色虚线所标示的是MMI结构的中心线,通过对中心线上光场强度的观察,找到光场强度最高的一点,即为1X1的MMI结构的自镜像点的位置,也就是图8中蓝色虚线与红色虚线的交点位置.

波导脊型区域的结构设计,主要利用COMSOL MultiPhysics的波动光学模块对脊型区域中的光学模式进行仿真,确保光在激光器的窄脊型波导区域中是以单横模的形式进行传播的,并对波导的脊宽和脊高进行了优化,尽可能地降低光在波导中的模式传输损耗.最终选择了脊宽为6 µm,脊高1.2 µm的脊型波导区域结构.

图9 利用COMSOL MultiPhysics仿真的脊型波导内的二维光场模式分布Fig.9.2D optical field mode distribution of ridge waveguide structure using Comsol Multiphysics.

3 实验与结果

3.1 器件的制备

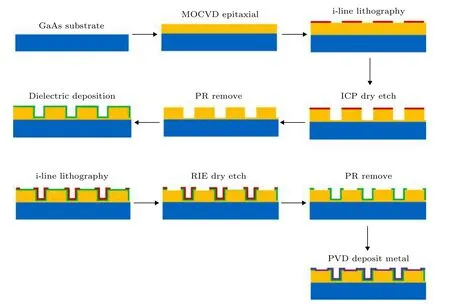

结合了增益耦合式DFB光栅的有源MMI激光芯片的制备流程如下: 利用MOCVD在GaAs晶元衬底上生长具有量子阱和对应异质结结构的外延层,本文采用增益波长在980 nm的量子阱外延层; 利用i线光刻定义电隔离槽位置,利用ICP干法刻蚀,得到宽度为3 µm深度为600 nm的电隔离槽; 再次使用i线光刻定义脊型波导区域和有源多模干涉波导区域并利用ICP刻蚀,得到6 µm宽的脊型波导区和19.6 µm宽的多模干涉波导区域,刻蚀的深度910 nm.之后利用PECVD,在表面沉积生成一层厚300 nm的二氧化硅绝缘薄膜,再利用i线光刻在二氧化硅薄膜上定义出电极窗口的位置,再通过RIE干法刻蚀,打开绝缘层上的窗口,最后采用气相物理沉积或磁控溅射的方式蒸镀300 nm的Ti-Pt-Au合金材料,并在400 ℃的条件下进行退火处理,形成欧姆接触的P面电极.DFB增益耦合光栅部分的制备工艺流程如图10所示.

图10 DFB增益耦合光栅部分的制备工艺流程Fig.10.Schematic processing flow of gain coupled DFB laser diode.

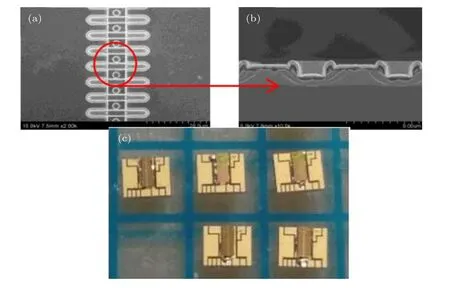

为了能够让激光芯片具有良好的散热性能,在完成正面的器件制备工艺之后,还需要要对外延芯片的背面进行减薄处理,从N面方向将芯片减薄到120 nm并对减薄的表面进行化学抛光和物理抛光; 在完成减薄和抛光之后,同样使用气相物理沉积或磁控溅射的方法,在N面蒸镀或溅射500 nm的Ni-Ge-Au-Ni-Au合金并在420 ℃的条件下进行退火处理,形成N面电极.之后再对芯片进行解理和C-mount封装,就可以进行最后的测试了.从以上的工艺流程可以看出,器件的整个工艺过程不牵扯二次外延技术,对光刻精度的要求也在2 µm的水平,是一种易于实现和推广的工艺技术手段.图11为增益耦合型DFB光栅的扫描电镜照片和整个激光芯片封装后的照片.

图11 (a)DFB增益耦合光栅的俯视扫描电镜图像;(b)DFB增益耦合光栅的纵向截面扫描电镜图像;(c)经过C-mount封装的增益耦合式DFB光栅MMI激光器的照片Fig.11.(a)Overlooking SEM image of gain coupled DFB grating;(b)SEM image of longitude cross-section view of gain coupled DFB grating;(c)photo image of C-mounted MMI plus DFB laser diode.

3.2 测试结果与分析

为了对器件的性能有更准确和直观的了解,在制备MMI + DFB的激光芯片结构的同时,还在同一块衬底上,利用相同的工艺制备了不含DFB结构MMI激光器和不含MMI结构的窄脊DFB激光器作为对照.由于采用相同的光刻板,工艺条件也完全相同,对几种器件的性能测试结果就可以体现器件在结构上的差异.

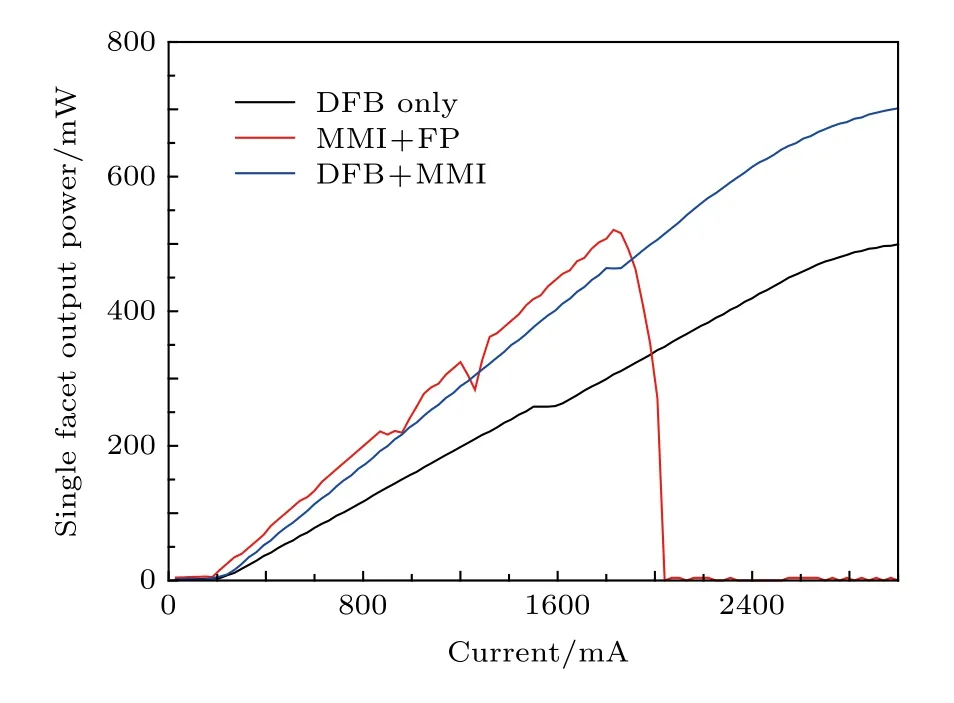

首先,对3种器件在连续电流工作状态下的功率输出特性进行表征,图12为3种器件的功率-电流特性测试结果.

图12 DFB + MMI激光器结构在连续电流工作状态下的功率-电流输出特性Fig.12.P-I output characterization curve of MMI plus DFB laser diode under the condition of continuous current operation.

从图12的测试结果可以看出,在注入电流较小时,不含DFB结构的MMI激光芯片具有最小的阈值电流和最高的斜率转换效率,在500 mA时,它的斜率效率达到了0.25 W/A,这说明之前所讨论的DFB光栅结构在光传输过程中所引起的散射损耗确实存在的,由图4的仿真结果可以看出,光在通过每一个DFB光栅结构时都会由于散射造成额外的传输损耗,而激光器的斜率效率取决于激光器一个光程内的增益和传输损耗之和,散射损耗增大了DFB激光器的传输损耗,所以降低了DFB激光器的斜率效率和提高了DFB激光器的阈值电流.同时,还可以从测试结果看出,对于具有DFB光栅的两种激光器,含有MMI增益区结构的激光器的斜率效率要明显高于不含MMI增益区的窄脊型激光器,MMI + DFB型的激光器在注入电流为500 mA时的斜率效率为0.22 W/A,而窄脊型的DFB激光器在注入电流为500 mA时的斜率效率仅为0.14 W/A,这与理论计算和之前报道的MMI激光器的性能是相一致的,说明采用有源MMI作为增益区,确实可以有效地增加激光器的增益区域面积,而更大的增益面积可以为激光器提供更充分的增益,所以有利于提高激光器的输出功率.3种激光器在注入电流增加的过程中都出现P-I曲线扭结的现象,这种现象一般代表光学模式从基模向其他高阶模式的跳变.

当注入电流不断增加达到1.89 A时,不含DFB结构MMI激光器的输出功率出现了明显的衰减,而含有DFB结构的两种激光器,在注入电流达到3 A之前都没有出现这种现象,这有可能是因为在不对激光器谐振腔内的光学模式进行限制的情况下,MMI激光器内光学模式会随注入电流产生明显变化,当变化达到一定量值时,光束将不再能够在原始的自镜像点位置附近进行聚焦,也就不能够被出射端的单模波导所捕获.而对于含有DFB结构的激光器,由于光栅对传播的光学模式的限制作用,激光器的激射波长随注入电流和温度的变化较小,光束在MMI结构中的自聚焦点位置变化不大,就不会出现以上的输出功率迅速减小的现象.

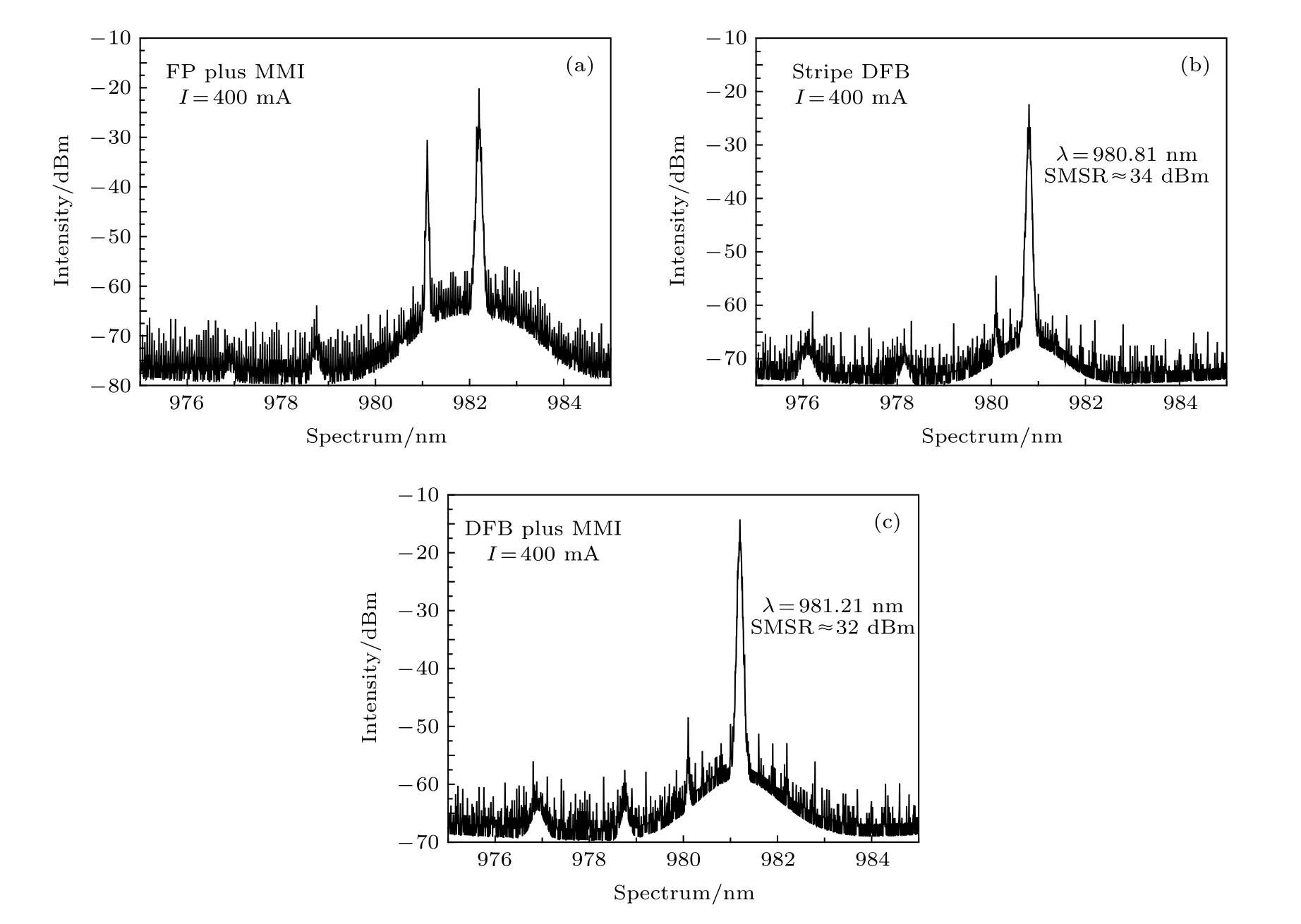

其次,对几种激光器的输出光的光谱特性进行了表征,在注入电流为400 mA连续光工作状态下,用光谱仪对3种激光器的出射光的光谱进行分析,3种结构的激光器的光谱分析结构如图13所示.

图13 FP腔的MMI激光器(a),窄脊型DFB激光器(b)和MMI + DFB激光器(c)的光谱图Fig.13.Measured spectrum of MMI with FP cavity laser(a),Stripe DFB laser(b)and MMI plus DFB laser(c).

从3种激光器的光谱图(图13)可以看出,由于没有光栅的限制,FP腔的MMI激光器在注入电流为400 mA时已经不能工作在单纵模状态,(a)光谱图中有两个明显激射峰,说明光谱中同时存在两种激射的光学模式.而窄脊型DFB激光器和MMI型DFB激光器在注入电流为400 mA时都保持了良好的单模特性,窄脊型DFB激光器的发射中心波长在980.81 nm,波长中心线宽为13.1 pm,边摸抑制比约等于34 dB; MMI + DFB结构的激光器的发射中心波长在981.21 nm,波长中心线宽13.6 pm,边模抑制比约为 32 dB.从图13(b),(c)图的结果可以看出两种结构在注入电流不大的情况下均能实现单模输出,输出光束的线宽和边模抑制比也较为相近,这说明增加有源MMI区域对增益耦合型DFB激光器的激射光谱性能影响不大,两种激光器光谱的中心波长相差了400 pm,是一个相对较大的差异,造成这种差异物理机制仍然不是非常明确,可能是由于MMI区域中的平均光场强度低于窄脊区域,造成这个区域的工作温度等状态与窄脊型的半导体激光器不同从使两种结构中的有效折射率产生了差异而造成的.

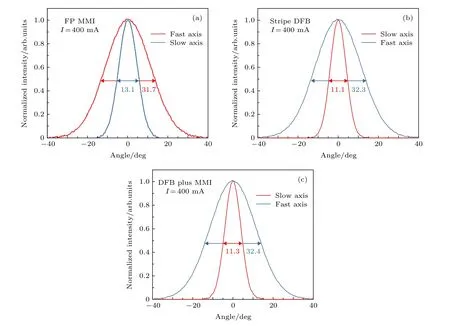

最后对激光器的远场图形进行测试和表征,3种激光器的远场强度分布如图14所示.

从远场分布情况(图14)可以看出,不含DFB光栅的MMI激光器的快轴发散角为31.7°,窄脊型DFB激光器的快轴发散角为32.3°,MMI结合DFB的激光器的快轴发散角为32.4°,这是由于3种激光器采用了相同的外延层芯片结构,所以它们的快轴发散角都较为相近.而对于慢轴发散角,由之前的光谱图(图13)可知,连续工作电流在400 mA时,不含DFB的MMI激光器已经处于非基模工作状态,所以它的远场分布发散角较工作在单模状态的其他两种激光器要宽.而采用了DFB光栅结构的两种激光器的远程发散角则非常相近,说明DFB光栅对慢轴发散角起到了很好的限制作用.

图14 FP腔的MMI激光器(a),窄脊型DFB激光器(b)和MMI + DFB激光器的远场分布(c)Fig.14.Measured far field intensity of MMI with FP cavity laser(a),stripe DFB laser(b)and(c)MMI plus DFB laser.

4 结 论

本文提出了一种结合了增益式耦合分布反馈光栅的有源多模干涉波导激光器,对器件的具体结构进行了设计并对这种器件进行了制备和表征.与传统的窄脊型分布反馈半导体激光器和FP腔的多模干涉波导半导体激光器芯片性能的对比,提出的结构结合了传统两种激光器结构的优势,在保留DFB激光器温度和波长稳定性的前提下,有效地提高了激光器的输出功率和斜率转换效率.同时,这种器件的制备采用了无需二次外延,对光刻精度要求较低的工艺制作流程,在应用和推广方面具有极大的潜力.