无机多孔结构材料的研究现状及应用领域

2019-08-29邹兴芳李瑞林高乔中国葛洲坝集团水泥有限公司湖北武汉430073

邹兴芳,李瑞林,高乔(中国葛洲坝集团水泥有限公司 湖北 武汉 430073)

0 引言

目前,国际理论与应用化学联合会根据气孔孔径大小将多孔状结构材料分为三大类:其中,气孔孔径尺寸大于50nm的统称为大孔材料,气孔孔径介于2~50nm之间的称为介孔材料,气孔孔径尺寸小于2nm的称为微孔材料[1]。近年来基于人们对更高性能的多孔结构的需求,具备规则孔结构的大孔结构材料也越来越多的受到人们的关注,尤其是在催化领域,相对而言,大孔结构材料拥有较低的传质阻力及较大的容纳空间,可作为优异的载体结构。无机多孔材料[2]主要是由骨架和规则性气孔组成,具备较好的物理性能及机械性能,如低密度、高机械强度、比表面积大、抗震性能好、优异的隔音性能,使其广泛应用于墙体保温、军事工程[3]、海绵城市建设及催化领域等。

1 成孔机理研究

从多孔材料孔径形成的过程来看,多孔材料内部的气孔形成包括气泡成核、长大、聚集合并和稳定4个过程[4]。

1.1 气泡成核

多孔材料中泡孔形成过程中,首先是反应产生的气体在液相界面中成核,即在不稳定热力学的作用下,反应生成的大量气体分子聚集在液相界面中形成。随着液相内气体数量不断增多,使得液相能量处于过饱和,而液相中气泡的形成使得液相内处于较低的能量状态。气泡形核的整体数量和分布情况最终影响着整个界面的形态,特别是最大气孔的孔径,将会对多孔状材料的一些物理性能如体积密度、孔隙率产生较大的影响。因而深入探讨液相界面内气泡成核过程,分析影响孔径结构的关键因素,实现对孔径大小及形态的有效控制,制备得到满足不同用途的多孔结构材料。

1.2 气泡长大

气泡成核过程完成之后,不断反应产生的气体持续进入气泡核之中,让其不断长大。在气体不断形成过程中,气泡的长大过程将会对最终形成的气孔大小及其分布产生巨大的影响。在气泡核形成之后,只有当气泡内压力大于气泡外压力时,气泡可继续膨胀。

1.3 聚集合并

当温度保持一定时,气泡的聚并是一个自发进行的过程,将会使得系统热力学由不稳定状态慢慢趋向稳定状态。在气泡聚集合并过程中,相邻气泡之间压力不同,将会导致相邻气孔间薄膜薄化,从而使得相邻气泡发生聚并。聚并过程的产生使得原先球状气孔通过相互之间的不断聚集合并过程,逐渐转变为不规则的气孔结构,从而导致各气孔结构不均匀。

1.4 气泡稳定

气泡中一般存在明显的气体浓度梯度,使得气体逐渐向气泡内进行扩散而从而致使气泡长大。而随着气体的不再生成,液相界面内气泡将会保持一定的稳定状态,就整个体系的热力学稳定性来说,气泡少而大的状态将会更加稳定,因为当相邻两个气泡相遇时,如果两者之间的泡壁太薄而无法支撑气泡长大的应力,两个气泡就会发生聚并。气泡的稳定性主要由气泡所处的液相界面来决定,目前没有形成统一的气泡稳定性判据,一般采用临界形核半径大小来研究气泡稳定性,在气泡长大过程中,临界形核半径大小是不断变化的,当泡孔半径<临界形核半径时,气泡将会不稳定甚至破裂;当泡孔半径>临界形核半径时,气泡将会逐渐长大并最终趋于稳定。气泡的不均匀性将会导致多孔材料质量降低,为防止泡孔破裂,一般采取两个方面的措施:一、通过提高液相界面的粘度,使液相界面表面强度足以支撑气泡的长大;二、抑制气泡的增长速度,避免因泡孔尺寸增长过快使得泡孔破裂,在多孔材料泡孔固化过程中,温度降低将会在一定程度上抑制泡孔的长大。因而,选择合适的固化时机及速度可有效抑制泡孔的破裂,从而改善多孔材料的孔结构,优化多孔材料性能。

2 无机多孔材料的制备工艺

伴随着无机多孔材料在各个领域的推广应用,人们对其整体性能要求也更加苛刻,其制备技术也在随之完善。为获得不同性能的多孔材料,各种多孔材料制备工艺被相继提出,如泡沫法,浸渍法,烧结法及溶胶凝胶法等[5]。

2.1 泡沫法

泡沫法即是在混合均匀的料浆中加入适量的发泡剂进行发泡处理,经过搅拌、成型、养护等工艺制备得到多孔材料制品。泡沫法[6]一般分为物理发泡及化学发泡,其中物理发泡是首先通过机械方法将发泡剂发泡,之后将已发泡的泡沫与各种配合料混合制成料浆,再通过搅拌、成型、养护等一系列工艺,最终得到无机多孔材料,这种多孔材料的缺点主要体现在强度较低、容重偏大、吸水率大等方面。化学发泡法则是将发泡剂、胶凝材料及水直接混合均匀,浇注成型,静置发泡,最终得到无机多孔材料。通过化学发泡工艺获得的多孔材料制品存在一些如发泡速度过快及孔径大小难以掌控等问题。

2.2 粉末烧结法

这种方法主要包括直接烧结法、造孔法。粉末直接烧结法[7]是利用固体颗粒自身具有的烧结性能将颗粒混合均匀,在一定的温度制度下进行高温烧结而得到多孔材料,用此方法可很经济地制得小孔均匀分布的多孔材料。J.H.She等在以氧化铝、碳化硅为主要原料,引入石墨作为造孔剂,在一定的温度制度下,通过烧结得到气孔率为32.4%的高强度多孔陶瓷。徐国刚等采用勃姆石作为主要原材料,引入酵母作为造孔剂,制备得到气孔尺寸一定、分布均匀的泡沫陶瓷材料。

2.3 浸渍发泡法

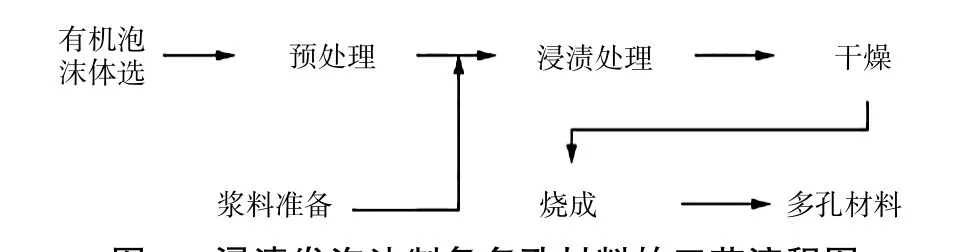

浸渍发泡工艺是指将有机泡沫浸渍在无机浆料之中,通过挂浆、干燥、烧结等一系列工艺,从而得到多孔材料骨架结构。有机泡沫一般呈开孔网状结构,因而烧掉有机泡沫之后形成孔结构是通孔结构,可以得到高强度及高气孔率的多孔材料,但是却不能制备闭孔型制品。其工艺流程图如图1所示。

2.4 溶胶凝胶工艺

溶胶凝胶 (Sol-Gel)法一般是以具有化学活性的醇盐作为反应前驱体,在液相环境中通过搅拌、水解、静置等工艺制得湿凝胶,凝胶经过干燥、烧结等制备得到微米级或纳米级多孔材料。C.R.Kim等利用四异丙醇钛化合物作为反应前驱体,采用Sol-Gel工艺制备得到具有优异吸附性能的多孔状聚合物PCP-TiO2,实验证明,紫外线的照射强度对其吸附性能有一定的影响。

3 无机多孔材料的应用领域

无机多孔材料[8]由于其稳定的骨架结构,较大的比表面积,抗热震性等一系列优点,因而常常作为基体结构材料用于制备功能性复合材料,其中不同孔结构形态的基体材料,其应用领域也是有所差异。开口型多孔材料由于内部细微空隙相互连通,当声波进入多孔材料内部后由于共振及反射等作用发生损耗,而介于气孔之间的声波则在摩擦及粘滞力的共同作用下使得声能转化为热能,从而将声能逐渐损耗,因而主要应用于吸声、催化等领域;闭合型多孔材料作为一类重要的多孔材料,与开口气孔多孔材料相比,在孔隙率相同条件下闭合型多孔材料具有更低的导热系数和介电常数,这是由于封闭型孔隙相较于连通性孔隙,气孔内气相间对流传递可以忽略不计,而相互连通的孔隙则由于对流作用使得其导热系数相对较大。

图1 浸渍发泡法制备多孔材料的工艺流程图

一般来说,多孔保温材料内部的传热有3种模式:热传导、对流和热辐射。热传导一般是指热能在材料内部骨架及气孔内的传导过程;对流主要是指泡孔中气体的循环对流;热辐射包括气孔界面之间以及气孔内气体对壁面的辐射。多孔保温材料中的均孔径通常作为一个独立的腔体,所以气孔中空气的自然对流可以忽略;在常温下辐射传热相对于热传导也是可以忽略的,所以在常温下多孔保温材料内部的传热方式主要以热传导为主。

无机多孔电磁波吸收材料主要是以多孔材料作为吸波载体,引入铁氧体、金属微粉等作为吸波剂而制备的功能材料。无机多孔材料载体一般由氧化铝,二氧化硅等透波性材料构成,并且多孔结构可看成固-气体结构的复合体,减弱了材料表面与自由空间之间的阻抗差,削弱入射电磁波在材料表面的反射,提升了材料对电磁波的吸收性能。

朱新文等[9]对孔径尺寸对多孔材料电磁波吸收性能的影响进行了深入探讨。结果显示,孔径尺寸对材料吸波性能有明显的影响,孔径过大或过小均不利于材料的吸波特性,存在一个最佳孔径尺寸,同时,材料厚度对吸波性能也有一定的影响。Zhang HT等[10]通过模拟计算不同状态下碳化硅材料的反射率,结果证明,多孔结构的碳化硅材料电磁波吸收性能明显优于块体碳化硅材料及粉状碳化硅材料,因而多孔结构有助于改善材料的电磁波吸收性能。

4 结语

伴随着多孔结构性能的不断发掘,多孔结构材料在各个领域的运用愈加广泛。在工业应用领域,多孔材料所具备的轻质高强、导热系数低等优点将会是耐火材料发展的一个重要方向,因而,在材料结构设计过程中,多孔材料泡孔尺寸、形态、分布状况等一系列影响因素将会运用计算机仿真模拟技术手段,并结合科学模型理论得到解决,实现多孔结构的完全可控,强化多孔材料性能优势。多孔材料的发展方向将会体现在多学科交叉研究方面,各学科的融会贯通将会促进多孔材料研究领域的不断完善,推进多孔材料技术的不断革新。