基于淀粉液化的APF树脂的合成及表征

2019-08-28王凯伦刘雪纯甘卫星张晨晨农光再陈绪高张一甫

王凯伦,刘雪纯,甘卫星,张晨晨,农光再,陈绪高,张一甫

(广西大学 资源环境与材料学院,南宁 530004)

0 引 言

随着化石能源的日益枯竭,生物质改性传统合成有机高分子材料成为了研究热门[1-2]。淀粉是高等植物主要的贮存性多糖,作为自然界中第二大可再生资源[3],具有资源丰富、价格便宜等优点,加之其无毒环保,在木材胶粘剂的应用领域具有较大开发潜力。目前对于淀粉胶粘剂的化学改性,主要是对羟基进行氧化、酯化、接枝、交联等[4-8],导入醛基、羧基、酰胺基等活性基团交联缩合形成亚甲基键和氨酯键等,成为网状骨架结构,提高耐水性。因此,淀粉基及其改性胶粘剂必须在耐水性、胶合强度、贮存稳定性、生产工艺相容性、生产成本等方面有所突破,才能在人造板领域得到广泛应用[9-12]。

淀粉液化是指在有机溶剂中,通过热化学反应将其转化为产品价值及应用价值较高的高分子液体材料的一种方法。目前对木材、树皮、竹材及大豆等生物质材料先进行液化后再制备木材胶粘剂的研究颇多:罗蓓等[13]研究了在硫酸催化条件下,将思茅松木材在苯酚中液化用于制备酚醛树脂的技术工艺,但存在液化不充分,残渣率高的问题;高振华等[14]在复合酸存在下采用高温苯酚液化法将落叶松全树皮进行液化处理,然后将其作为部分苯酚的替代物,制备出耐水环保型胶粘剂,但存在液化温度高且所得系列树皮胶的储存期较短的问题;孙丰文等[15]采用单因素试验和正交试验研究了竹材的苯酚液化工艺,并进一步合成出固化温度较PF树脂低的BPF树脂胶粘剂;高振华等[16]以硫酸/磷酸为催化剂,利用苯酚液化大豆粉制备耐水性木材胶粘剂。以上两种方法的液化温度均达到了145 ℃,不利于生产控制,且以苯酚液化淀粉制备木材胶粘剂的研究甚少。

针对以上问题, 利用淀粉的特性, 综合前人对木材、 竹材及豆类的液化方法, 本研究选择在苯酚存在下催化液化淀粉制备热固性液化淀粉改性酚醛树脂(APF), 与现有人造板工艺相容,实现对淀粉的高值利用, 在节约生产成本的同时降低了胶合板的甲醛释放量, 具有较好的环保及经济效益。

1 实验部分

1.1 试剂与仪器

实验材料:苯酚、浓硫酸,分析纯, 广东汕头市西陇化工厂; 甲醛溶液(37%,wB), 分析纯, 成都市科龙化工试剂厂; 可溶性淀粉, 分析纯, 天津市福晨化学试剂厂; 氢氧化钠, 分析纯, 天津市博迪化工有限公司; 填充剂(面粉),食品级,市售;桉木单板,工业品,广西震铄木业有限公司;蒸馏水等。

实验仪器:电子天平(JM-B20002); 数显型悬臂式恒速强力电动搅拌机(GZ120-S); 旋转粘度计(NDJ-9S); 电热恒温鼓风干燥箱(101A-2B); 数字式木材测湿仪(PT-90D); 热压机(XLB100-D); 精密推台锯(MJ-263C1-28/45); 微机控制电子万能实验机(CMT5504); 紫外分光光度计(SP-754); 冷冻干燥机(FD-1A-50); 傅里叶变换红外光谱仪(Nicolet iS 50); 酸度计(PHS-3E)等。

1.2 APF及PF树脂胶粘剂的制备

1.2.1 淀粉液化 取一定量苯酚和浓硫酸缓慢加入四口烧瓶中,开动搅拌器同时升温至115 ℃,缓慢加入适量可溶性淀粉后,保温90 min后冷却至70 ℃,缓慢加入40%(wB)的NaOH溶液(所需总量的40%),保温60 min,得到淀粉的液化液,呈黑色,无明显沉淀。

1.2.2 APF树脂合成 将甲醛(37%)加入到已制备好的液化液中, 升温到65 ℃进行反应, 保温80 min, 然后再升温至90 ℃, 保温30 min, 最后加入40%的NaOH溶液(所需总量的60%), 在85±3 ℃条件下反应至粘度达到45~100 mPa·s(30 ℃)方可下料, 得到深红棕色APF树脂。

1.2.3 PF树脂的制备 将苯酚、氢氧化钠加入四口烧瓶,开动搅拌器。加热至45 ℃,缓慢加入第一批质量分数37%的甲醛(所需总量的80%), 在50~60 min内升温至92±2 ℃, 保温15 min。再降温至40 ℃, 加入剩余的甲醛溶液(所需总量的20%), 缓慢升温至92±2 ℃, 保温直至粘度达到45~100 mPa·s(30 ℃)方可下料,得PF树脂。

1.3 树脂胶粘剂性能检测

1.3.1 胶合性能 ①胶合板的制备。在采用上述方法制备的APF树脂中加入占树脂质量15%的面粉,搅拌均匀即得胶粘剂。然后选用含水率为8%~13%、厚度为1.7 mm、幅面为425 mm×425 mm的桉木单板,涂刷配制好的APF胶粘剂,双面施胶,施胶量为332 g/m2,压制三层胶合板,预压15~20 min后进行热压,热压温度150 ℃,热压压力为1.0~1.2 MPa,热压时间为65 s/mm。

②测试方法。按照《普通胶合板》(GB/T 9846—2015)[17]进行试件制作,按照《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013)[18]测试湿板胶合强度。

1.3.2 储存稳定性 将新制得的APF树脂存放于碘量瓶中,静置于干燥烘箱中,恒温25 ℃,每隔24 h测试其粘度,观察树脂储存稳定性。

1.3.3 甲醛释放量 按照《人造板及饰面人造板理化性能试验方法》(GB/T 17657—2013)[18]中干燥器法测定胶合板甲醛释放量。

1.3.4 液化残渣率 将淀粉液化液用乙醇溶解,然后用布氏漏斗(垫衬中速定量滤纸)抽滤,再用乙醇冲洗残渣直到滤液为无色,将残渣放入恒温干燥箱中在102 ℃下干燥至质量恒定,取出置于干燥器中待残渣冷却至室温后称量并计算残渣率:

(1)

式中,yR—液化残渣率, %;mr—绝干残渣质量, g;mA—液化前绝干淀粉质量, g。

1.4 FT-IR图谱及分子量测试

1.4.1 FT-IR图谱 将制得的树脂样品于-70 ℃冷冻干燥处理24 h,然后置于Nicolet iS 50型傅里叶变换光谱仪中进行ATR测试。测试参数:以空气为扫描背景,晶体为高灵敏度金刚石,波数范围450~4 000 cm-1,分辨率为4 cm-1,扫描累加次数为64次。

1.4.2 分子量测试 以水、甲醇为流动相,在美国Waters 1525泵/1515进样器/2414视差折光检测器上测量树脂样品的分子量分布。

2 结果与讨论

2.1 正交试验法优选制备APF树脂的最佳工艺条件

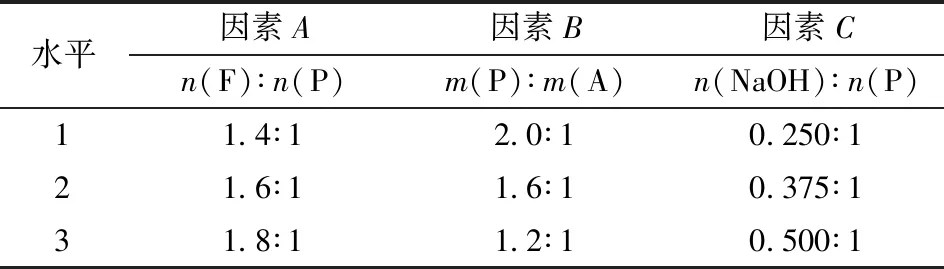

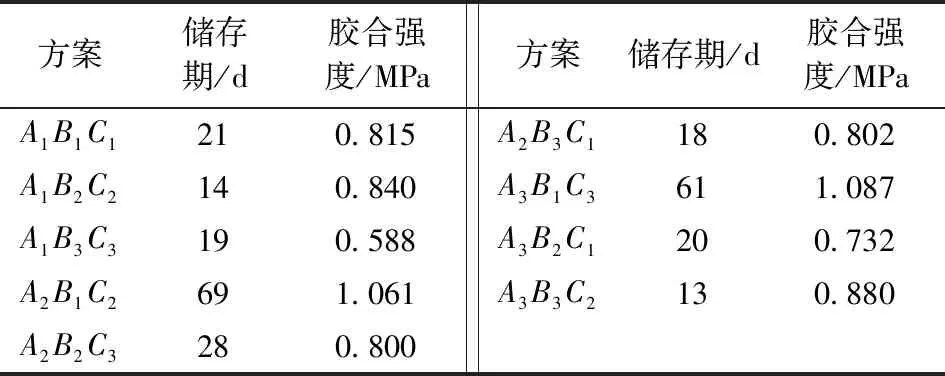

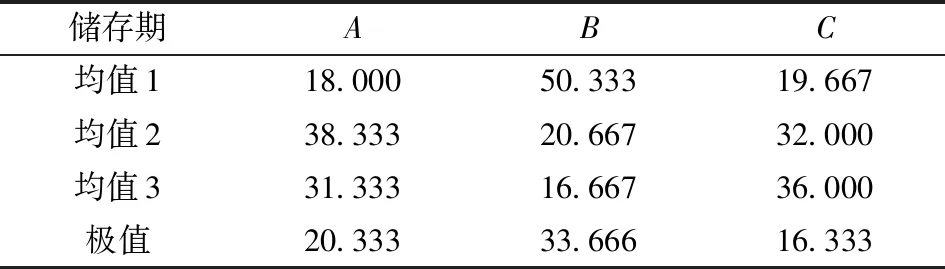

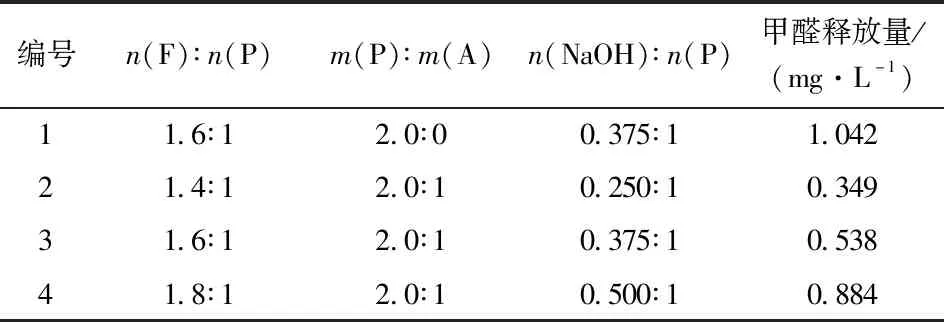

经过大量预试验, 本研究以甲醛与苯酚的摩尔比n(F)∶n(P)、 液化阶段苯酚与淀粉的质量比m(P)∶m(A)及氢氧化钠与苯酚的摩尔比n(NaOH)∶n(P)为主要因素, 以胶合强度和储存期为考核指标, 采用正交试验法优选制备APF树脂的工艺条件(表1~表6)。

表1 正交试验因素水平

表2 正交试验设计与结果

表3 APF树脂储存期的极差分析

表4 胶合板胶合强度的极差分析

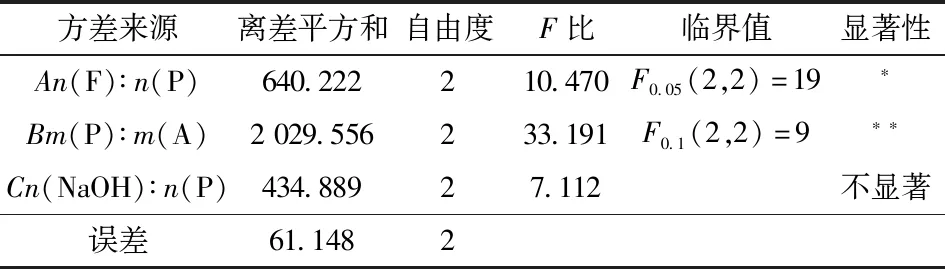

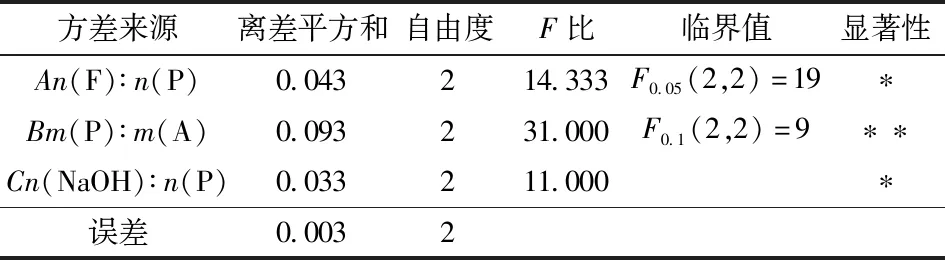

表5 APF树脂储存期的方差分析

表6 胶合板胶合强度的方差分析

由方差分析结果可知, 因素B与因素A对APF树脂储存期影响显著, 因素C对储存期影响不显著, 对显著因素取最优水平, 对不显著因素从降低生产成本、 操作方便、 性价比高等方面加以选择。 因此, 生产储存期长的APF树脂的最优工艺为A2B1C2。 同理, 生产胶合强度好的APF树脂的最优工艺为A3B1C2。 但在实际应用中, 要求树脂产品其胶合强度达标的同时具有较好的储存期。 因此应根据实际情况, 综合考虑各因素对APF树脂性能的影响, 优选制备APF树脂的最佳工艺条件。

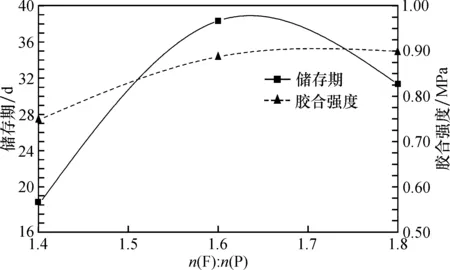

2.1.1n(F)∶n(P)(摩尔比)对APF树脂性能的影响 不同n(F)∶n(P)配比对储存期和胶合强度的影响如图1所示。可知,APF树脂的胶合强度随n(F)∶n(P)值的增大而增强。这是由于随着n(F)∶n(P)值的增大,体系中的甲醛含量越多,甲醛与苯酚加成反应生成的羟甲基酚数量也越多,固化后树脂缩聚越完全,因此胶合强度高;但同时树脂中羟甲基含量较高,活性较强,常温下树脂分子间进行缓慢的自交联反应,使其分子量增大,粘度随之不断增加,因此树脂的储存期变短[19]。 当n(F)∶n(P)值过低时, 苯酚的临、 对位则不能产生足够的羟甲基使缩聚反应继续进行, 导致树脂在储存过程中容易出现分层,储存稳定性降低。 综合考虑, 本研究选择n(F)∶n(P)=1.6∶1时较适宜。

图1 不同n(F)∶n(P)对储存期和胶合强度的影响Fig.1 Effect of different molar ratios of n(F)∶n(P) on storage life and bonding strength

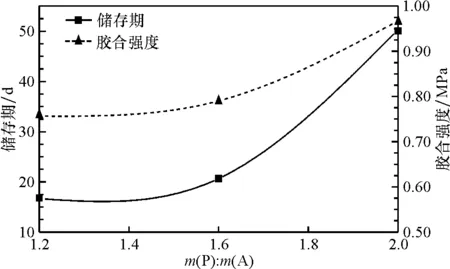

2.1.2m(P)∶m(A)质量比对APF树脂性能的影响 不同m(P)∶m(A)配比对储存期和胶合强度的影响如图2所示。可知,APF树脂的储存期和胶合强度均随m(P)∶m(A)值的增大而增加。这可能是由于当苯酚的量太少时,淀粉液化不完全,液化产物中仍存在一部分未反应的淀粉,这部分淀粉共混到最终的APF树脂体系中,导致了胶合强度的降低及储存稳定性的下降。综合考虑,本研究选择m(P)∶m(A)=2.0∶1较适宜。

图2 不同 m(P)∶m(A)对储存期和胶合强度的影响Fig.2 Effect of different mass ratios of m(P)∶m(A)on storage life and bonding strength

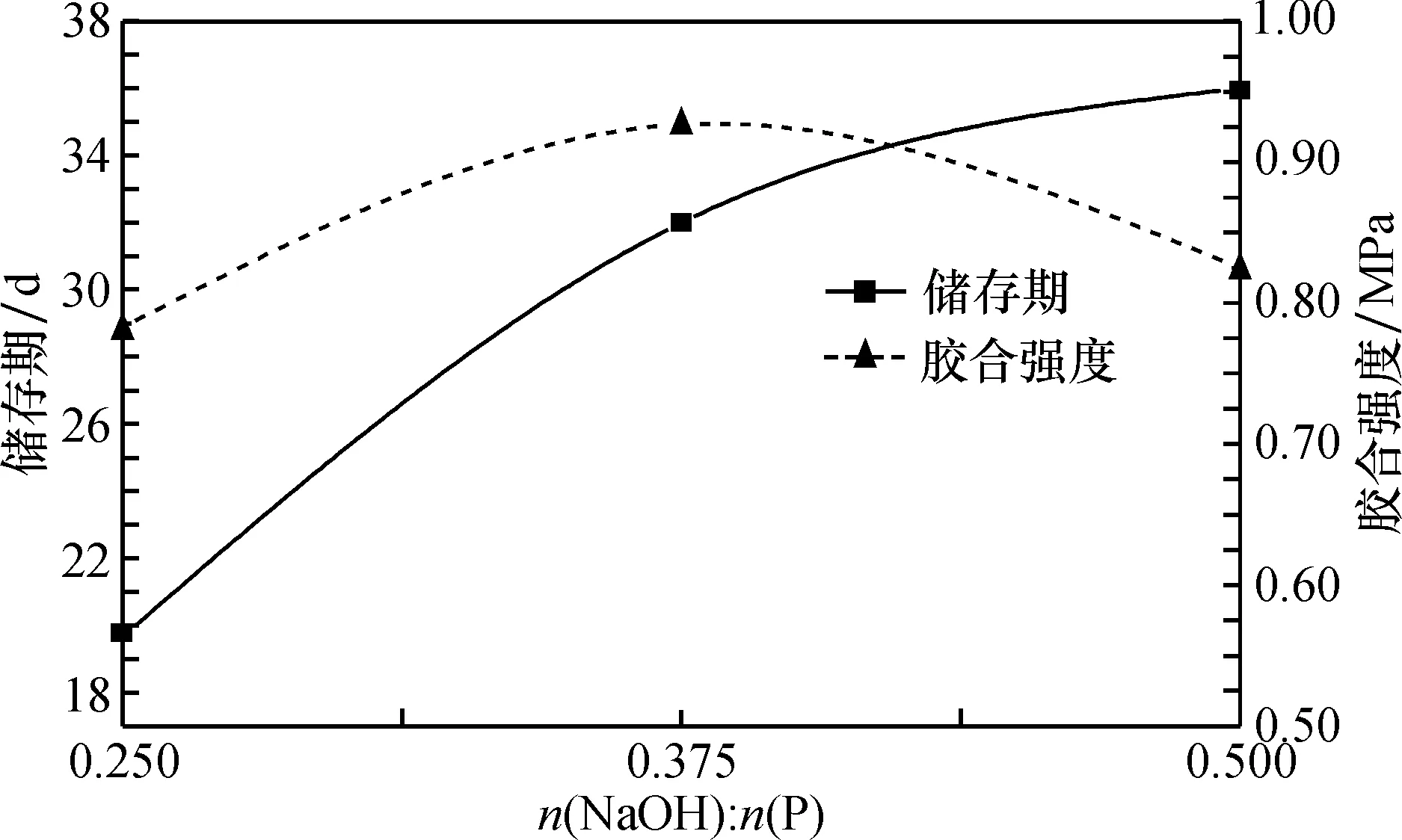

2.1.3n(NaOH)∶n(P)值对APF树脂性能的影响不同n(NaOH)∶n(P)配比对储存期和胶合强度的影响如图3所示。可知,APF树脂的储存期随着n(NaOH)∶n(P)值的增大而增加, 这是由于其中一部分碱用于中和液化催化剂硫酸, 导致合成APF树脂体系的pH值较同等比例下的PF树脂体系低, 使形成甲阶酚醛树脂的反应不充分,因此储存期比较短,胶合强度也较低;当n(NaOH)∶n(P)值达到0.375∶1时, 胶合强度最好,当n(NaOH)∶n(P)值继续增大, 胶合强度有所下降, 当n(NaOH)∶n(P)为0.500∶1时,经酸度计测定,体系的pH值达到了12.6;n(NaOH)∶n(P)为0.375∶1时,pH值为9.4;n(NaOH)∶n(P)为0.250∶1时,pH值为8.7。这可能是由于甲醛在强碱性条件下发生了康尼查罗反应,生成了甲醇,使缩聚反应不彻底,导致胶合强度降低。

综合考虑成本与性能等因素, 选择APF树脂胶粘剂最佳工艺条件是A2B1C2,即n(F)∶n(P)=1.6∶1, 液化时m(P)∶m(A)为 2.0 ∶1,n(NaOH)∶n(P)为0.375∶1。

图3 不同n(NaOH)∶n(P)对储存期和胶合强度的影响Fig.3 Effect of different molar ratios of n(NaOH)∶n(P) on storage life and bonding strength

2.1.4 不同合成条件对胶合板甲醛释放量的影响 不同条件下合成树脂所压制的胶合板的甲醛释放量如表7所示。可知,制备的APF树脂所压制胶合板的甲醛释放量比PF树脂低很多,都达到了E1级国家标准(GB 18580—2001)(≤1.5 mg/L), 可以直接用于室内。结果显示,胶合板的甲醛释放量随树脂中F/P摩尔比降低而下降。采用淀粉苯酚液化产物加入树脂体系,可显著降低胶合板的甲醛释放量。这可能是由于淀粉苯酚液化产物的加入使得单位质量的APF树脂中的游离甲醛含量降低,致使胶合板的甲醛释放量也降低。

2.1.5m(P)∶m(A)对液化残渣率的影响 如图4所示,随着m(P)∶m(A)值的增大,液化残渣率逐渐降低,当m(P)∶m(A)为2.0∶1时,所得液化产物的残渣率最低,仅为0.174%,表明淀粉得到充分液化。

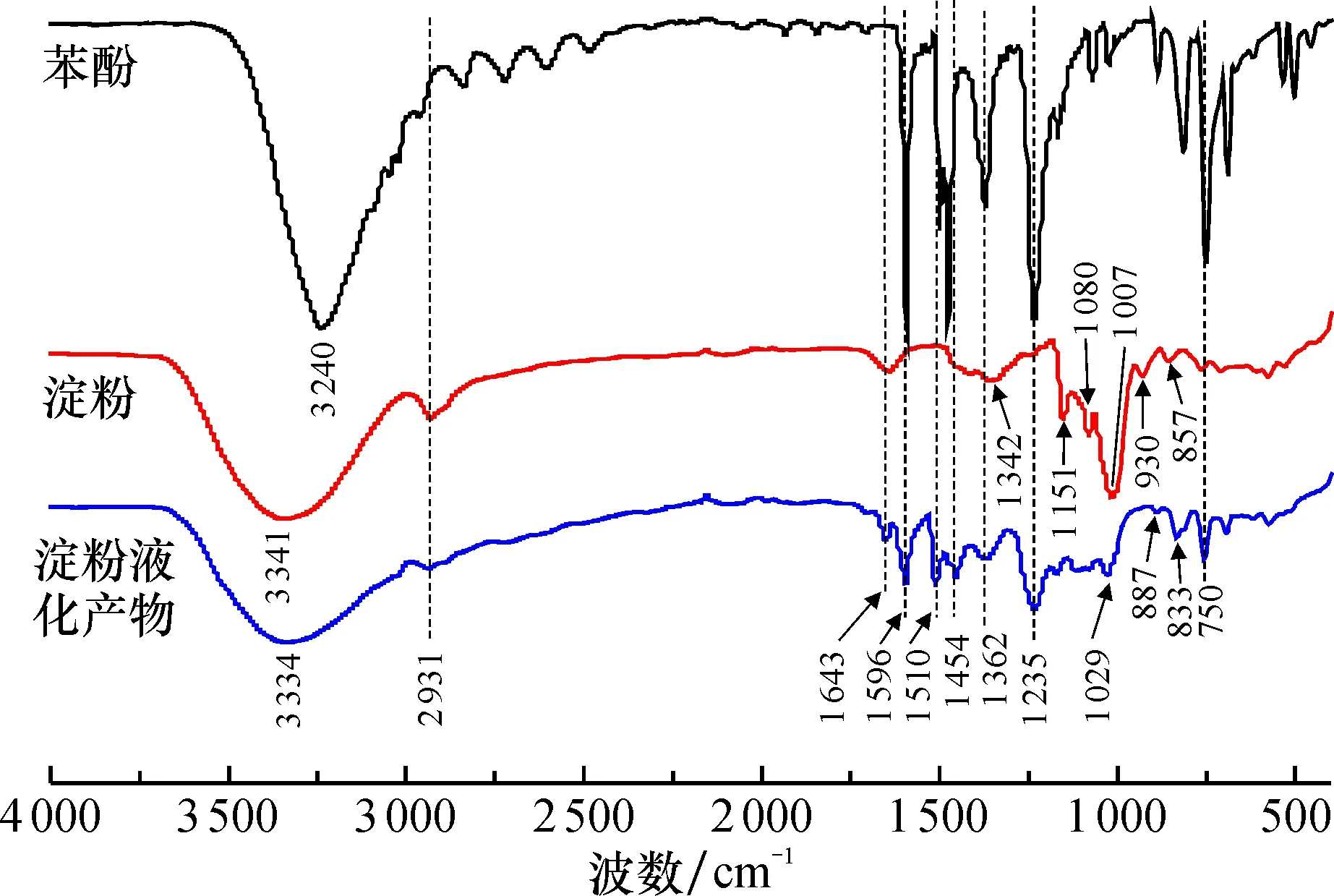

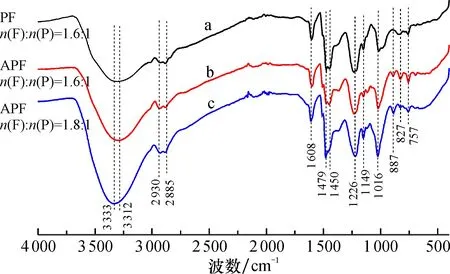

2.2 FT-IR谱图分析

表7 胶合板的甲醛释放量

图4 不同m(P)∶m(A)对液化残渣率的影响Fig.4 Effect of different mass ratios of m(P)∶m(A) on liquefaction residue rate

图5 淀粉和液化产物的FT-IR谱图Fig.5 FT-IR spectra of amylum and amylum liquefaction products

图6 PF和APF树脂的FT-IR谱图Fig.6 FT-IR spectra of PF and APF resins

分析表明,液化阶段淀粉水解生成葡萄糖和部分5-羟甲基糠醛,并与苯酚形成醚键结构,其产物在碱性条件下与甲醛继续反应,液化阶段形成的芳基醚键断裂,苯酚优先羟甲基化,羟甲基苯酚可能与葡萄糖中的羟甲基或少部分5-羟甲基糠醛的醛基在其邻位和对位发生缩聚或缩醛反应,从而生成了APF树脂。

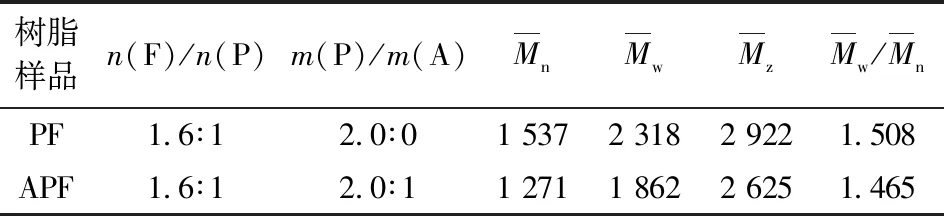

2.3 APF树脂分子量表征

表8 PF及APF树脂样品的分子量

3 结 论

(1) 与苯酚液化木材及竹材相比, 苯酚液化淀粉的液化温度更低, 更加节能; 正交试验结果表明合成APF树脂胶粘剂的最佳工艺条件为:n(F)∶n(P)=1.6∶1; 液化时m(P)∶m(A)=2.0∶1;n(NaOH)∶n(P)=0.375∶1。 此时,胶合强度为1.061 MPa, 储存期可达69 d, 液化残渣率仅为0.174%, 淀粉液化产物的加入能显著降低胶合板的甲醛释放量。

(2)FT-IR谱图表明,液化阶段淀粉水解生成葡萄糖和部分5-羟甲基糠醛,并与苯酚形成芳基醚键结构;合成阶段芳基醚键断裂,苯酚优先羟甲基化,羟甲基苯酚可能与葡萄糖中的羟甲基或少部分5-羟甲基糠醛的醛基在其邻位和对位发生缩聚或缩醛反应,从而生成了APF树脂。

(3)GPC测试结果表明,APF树脂的数均分子量为1 271,多分散系数为1.465,APF树脂分子量分布比PF树脂更均匀。