响应面结合模糊评价优化青芋片热风联合微波脆化工艺

2019-08-28喻远东李清明邓洁红

喻远东,李清明,*,邓洁红

(1.湖南农业大学 国际学院,湖南 长沙 410128; 2.湖南农业大学 食品科技学院,湖南 长沙 410128)

青芋,别称毛芋、芋艿,为天南星科、芋属植物的块茎,是我国传统作物之一,口感细软,绵甜香糯,富含各类营养素[1],深受消费者喜爱,我国年产量已达188.74万t,居全球前3位[2]。青芋可加工制成青芋脆片,加工时以鲜切芋片或芋粉、芋泥为原料,经硬化、烘干、油炸、脱油等工序加工而成[3-5],加工工艺复杂,成品热量高、油脂含量高、易氧化酸败,长期食用有害人体健康。随着生活水平的提高,人们愈加青睐健康食品,开发非油炸食品将会是未来的主要方向。热风联合微波脆化工艺是将热风干燥和微波干燥2种方式优势互补,对原料进行分阶段的干燥[6],该方法无需油炸便能使食物脆化、膨化,克服了传统加工工艺油脂含量高、能耗大等缺点。目前关于鲜切芋片的研究多集中于干燥动力学模型及干燥特性的研究[7-12],对非油炸青芋脆片的加工工艺研究较少。本研究在单因素试验基础上使用Design Expert 11.0进行Box-Behnken试验设计并结合模糊数学感官评价模型,进行3因素3水平的响应面分析,旨在对青芋片热风联合微波脆化工艺参数进行优化,旨在为生产高品质的青芋脆片食品提供技术参考。

1 材料与方法

1.1 材料

青芋购自湖南农业大学湘桦超市。

WGL-230B电热鼓风干燥箱,天津市泰斯特仪器有限公司;EG823LA6-NR微波脆化设备,广东美的微波电器制造有限公司;CR-400型色差仪,日本KONICA MINOLTA有限公司;FA2004B型电子分析天平,上海平轩科学仪器有限公司;TP-3000E电子天平,湘仪天平仪器设备有限公司;C21-RT2140电磁炉,广东美的生活电器制造有限公司。

1.2 制作工艺

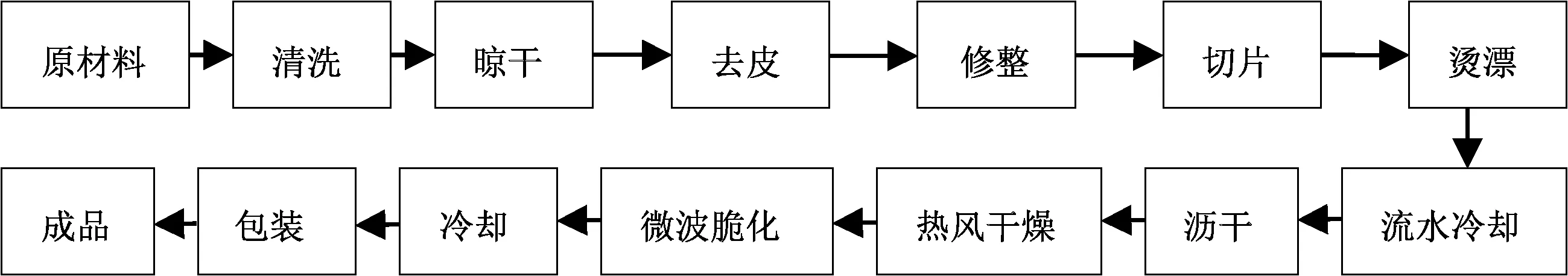

选择新鲜、无机械损伤的青芋块茎,清水清洗,待晾干后削去表皮并切成长约2.7 cm、宽约1.8 cm、厚约2 mm的片状物,沸水中漂烫20 s后流水冷却,取出沥干,并平铺于铁丝网上,电热鼓风干燥箱中进行干燥,干燥后转移至微波设备中进行脆化(微波功率640 W),简单包装后待测。制作工艺见图1。

1.3 单因素试验

1.3.1 微波脆化时间优选

固定热风干燥温度为85 ℃、热风干燥时间为40 min,考察不同微波脆化时间(30、60、90、120、150 s)对芋片品质的影响。

图1 青芋片加工的工艺流程

1.3.2 热风干燥温度优选

固定微波脆化时间60 s、热风干燥时间40 min,考察不同热风干燥温度(65 ℃、75 ℃、85 ℃、95 ℃、105 ℃)对芋片品质的影响。

1.3.3 热风干燥时间优选

固定微波脆化时间60 s、热风干燥温度85 ℃,考察不同热风干燥时间(20、30、40、50、60 min)对芋片品质的影响。

1.4 响应曲面试验设计

根据单因素试验结果,采用中心组合试验Box-Behnken设计,对微波脆化时间(A)、热风干燥温度(B)、热风干燥时间(C)进行响应曲面试验设计,水平-1、0、1,A分别为30、60、90 s,B分别为75、85、95 ℃,C分别为30、40、50 min,共17个组合。

1.5 模糊感官评价模型的建立

1.5.1 因素集和评语集的确定

设模糊感官评价中的因素集向量和评语集向量分别为U和V,通过查阅文献资料和对青芋脆片品质的研究确定选择色泽(u1)、风味(u2)、口感(u3)作为感官评价因素,即U={u1,u2,u3};同时确定每个因素有4个评价等级,分别为优(v1)、良(v2)、中(v3)、差(v4),即V={v1,v2,v3,v4}。

1.5.2 权重的确定

设权重向量为D={d1,d2,d3},3个因素分别对应色泽、风味、口感的权重,权重由用户调查法[13]和对青芋脆片的综合研究结果确定,即D={0.28,0.34,0.38}。

1.5.3 模糊评价模型的建立

1.5.4 评分标准的确立

参照GB/T 16291.1—2012《感官分析选拔、培训与管理评价员一般导则》相关要求对每个处理中的15片青芋脆片样品的色泽、风味、口感等3个方面进行评分。首先将样品置于白纸上,在自然光线中观察青芋脆片的色泽,同时闻其气味,清水漱口后品评其滋味,评价员按感官评价标准对样品进行评分。

青芋脆片感官评分标准:优(100分),整体呈淡黄色,边缘略有焦黄,有光泽,具有青芋脆片特有的风味,无焦味,有甜香味,松脆可口,无夹生感;良(75分),整体呈淡黄色,少部分呈焦黄,有光泽,青芋脆片特有的风味不明显,无焦味,甜香味较淡,口感较脆,无夹生感;中(50分),整体呈现焦黄色,无光泽,无青芋脆片特有的风味,有焦味,有甜香味,口感较脆,有夹生感;差(25分),整体呈现焦褐色,焦味、苦味较重,口感不脆,有夹生感

1.6 青芋脆片色差检验

使用柯尼卡美能达CR-400型色差仪对青芋脆片的明亮指数L*,彩度指数a*、b*等3个值进行测定,总色差ΔE计算公式:

式中,L、a、b为标准白板的测定值,L*、a*、b*为热风联合微波脆化后样品测定值。每个样品平行测定3次,取平均值。

1.7 青芋脆片含水率测定

采用直接干操法对青芋脆片样品的含水率进行测定,计算公式:

式中,M1表示烘干前样品和容器的质量,M2表示烘干后样品和容器的质量,M3表示容器的质量,单位均为g。

1.8 统计分析

每个实验设置三个平行组,实验数据处理软件为SPSS 20.0,数据图形绘制软件为Excel 2010,单因素实验采用SPSS 20.0软件进行one-way ANOVA及Duncan多重比较分析,P<0.05为差异显著性水平;采用Design-Expert 11.0进行Box-Behnken试验设计和响应面分析。

2 结果与分析

2.1 单因素优选

2.1.1 微波脆化时间对青芋脆片品质的影响

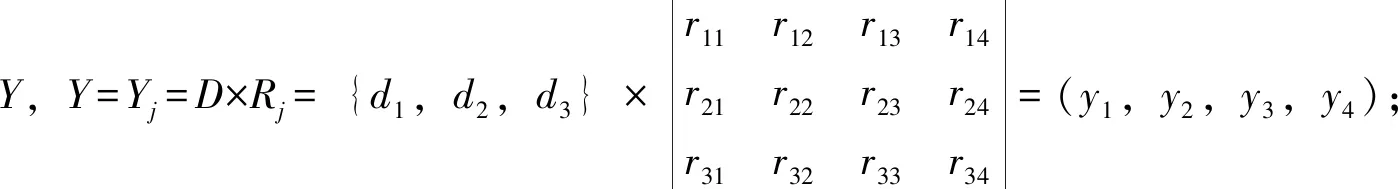

如图2所示,当微波脆化时间小于60 s时,芋片口感不够脆,其原因可能是芋片微波时间过短,内部的水分干燥不完全;当微波脆化时间大于60 s时,口感变脆,香味浓郁,但膨化度降低,且明亮指数显著下降,总色差显著上升,出现了焦化现象;当微波催化时间大于120 s时,芋片大部分已被碳化,其组织疏松,脆度变差;当微波脆化时间为60 s时,芋片无焦化现象,口感脆、香味浓郁,此时感官评价得分最高。综合考虑,选择微波脆化时间30、60、90 s进行优化为宜。

同一指标柱上无相同字母表示差异显著(P<0.05)。图3~4同。图2 微波脆化时间对青芋脆片感官得分、明亮指数、总色差的影响

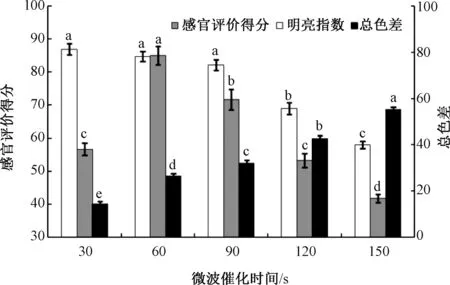

2.1.2 热风干燥温度对青芋脆片品质的影响

如图3所示,当热风干燥温度<85 ℃时,芋片口感不脆,香味不足;而当热风干燥温度大于85 ℃时,芋片口感很脆,香味浓郁,但明亮指数显著下降、总色差显著上升,表明出现了严重的焦化现象,其原因可能是当温度过高时,芋片内部水分迁移速率小于表面汽化速率,继续加热导致表面变干严重[14-15],当用微波加热脆化时,会增大芋片的焦化程度;当热风干燥温度为85 ℃时,芋片无明显焦化现象,口感脆、香味浓郁,此时感官评分最高。综合考虑,选择热风干燥温度75 ℃、85 ℃、95 ℃进行优化为宜。

图3 热风干燥温度对青芋脆片感官得分、明亮指数、总色差的影响

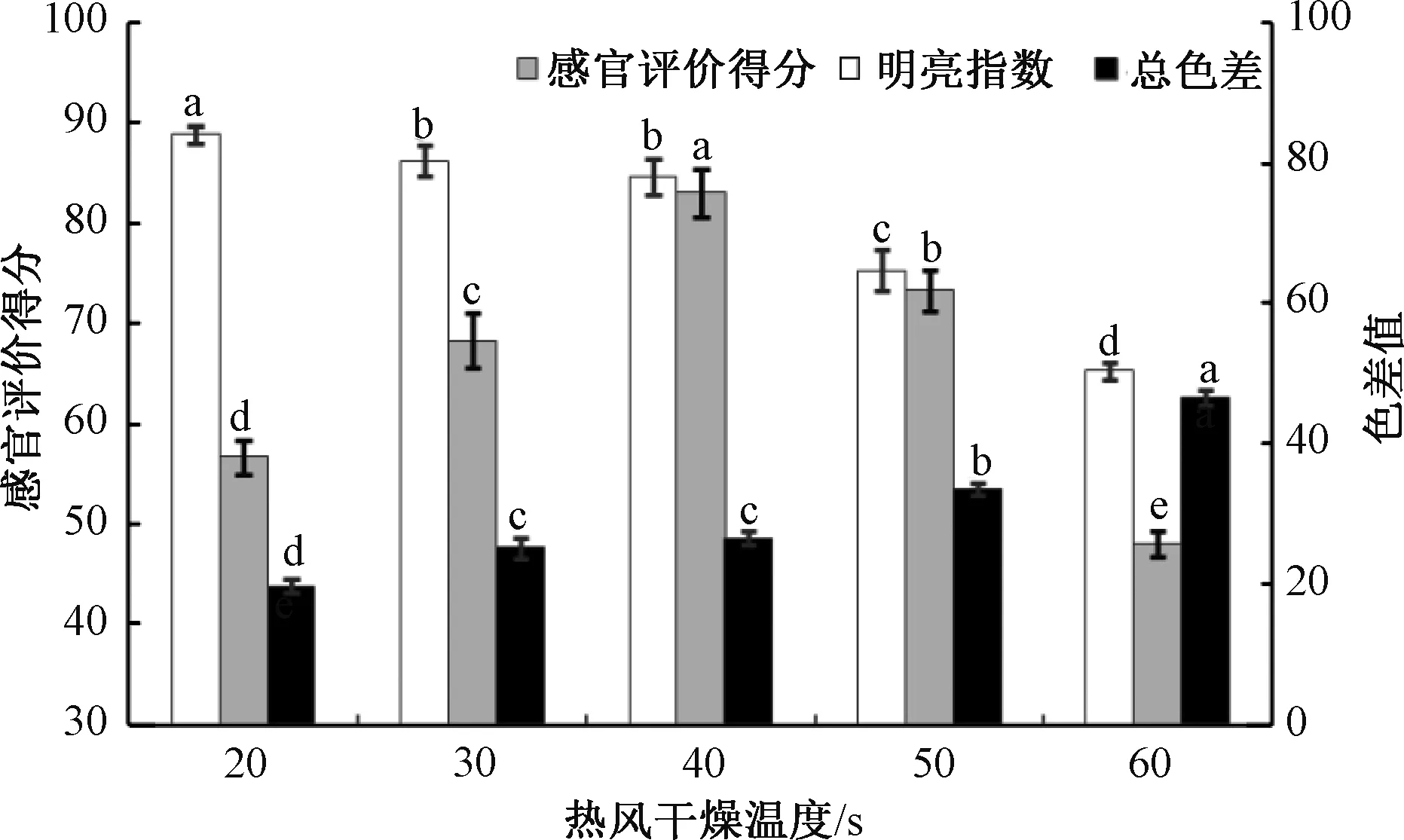

2.1.3 热风干燥时间对青芋脆片品质的影响

如图4所示,当热风干燥时间小于40 min时,芋片香味不足、口感不脆;当热风干燥时间大于40 min时,芋片口感很脆,且有浓郁的香味,但明亮指数显著下降、总色差显著上升,说明出现了严重的焦化现象;当热风干燥时间为60 min时,芋片出现了明显的焦味,感官评分显著降低;当热风干燥时间为40 min时,芋片无焦化现象,口感脆、香味浓郁,此时感官评分最高。综合考虑,选择热风干燥时间30、40、50 min进行优化为宜。

图4 热风干燥时间对青芋脆片感官得分、明亮指数、总色差的影响

2.2 青芋片脆化工艺优化

2.2.1 模糊感官评价

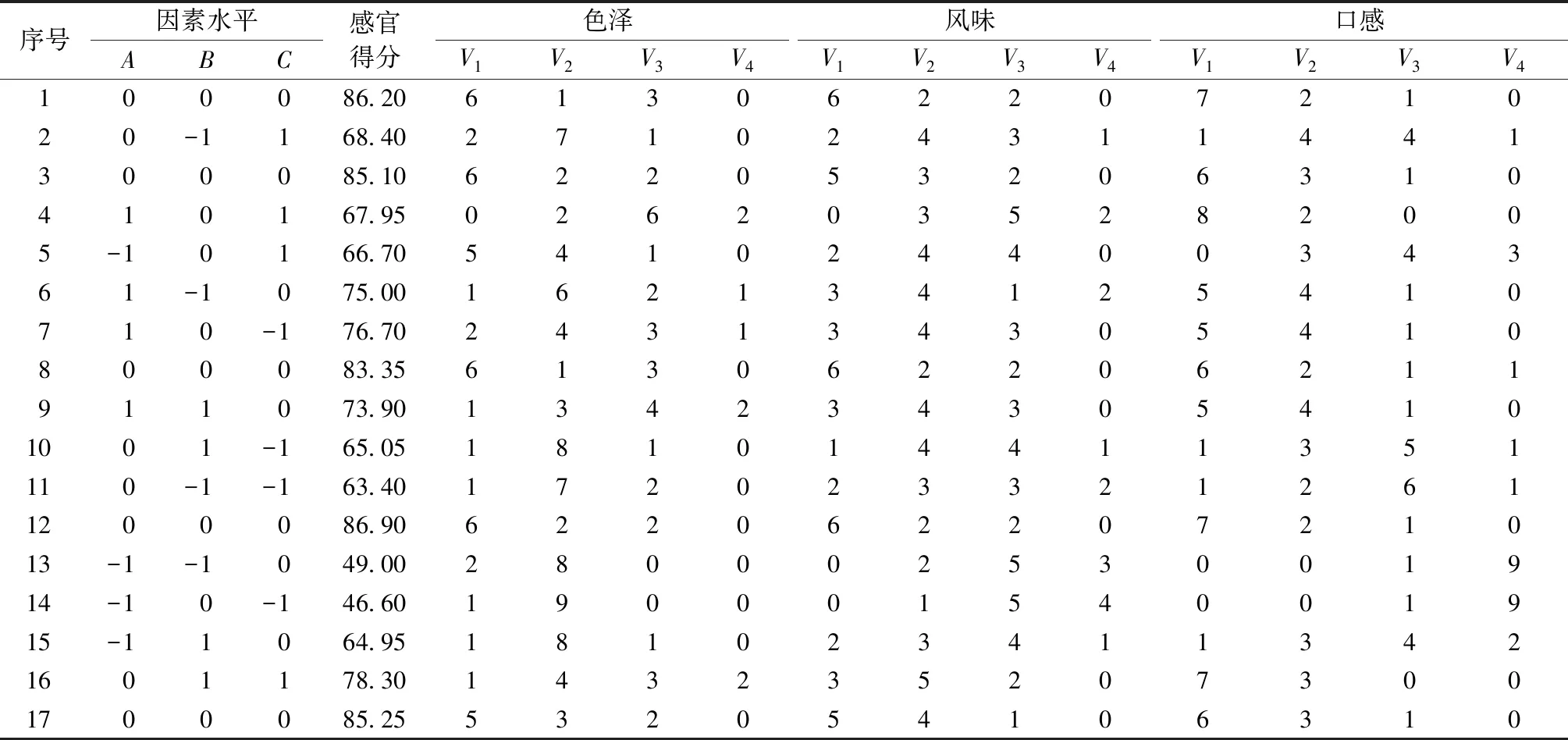

通过对17组青芋脆片样品的色泽、风味、口感进行了逐一评价,结果如表1所示。

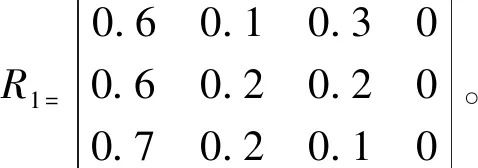

将不同等级票数除以总票数得到模糊矩阵R。如样品1的模糊矩阵R1如下:

表1 各组合青芋脆片的感官评价

将模糊矩阵R1同权重集D合成得到样品1的综合评价集为Y1=(0.638、0.172、0.190、0)。将综合评价集Y1和等级集V合成得到样品1的感官得分S1,即S1=0.638×100+0.172×75+0.190×50+0×25=86.2。同理,计算出S2,S3,…,S17。

2.2.2 二次多项式回归拟合

使用Design-Expert 11.0软件对表1数据进行二次多项式回归拟合,得到回归方程Y=85.36+8.92A+3.30B+3.70C-4.26AB-7.21AC+2.06BC-11.9A2-7.67B2-8.90C2。方差分析可知,模型具有高度显著性(P<0.001),失拟项不显著(P>0.05),确定系数R2=0.993 2,调整后的R2=0.984 5,说明该模型对试验的拟合度好,可对感官得分进行分析和预测。在回归模型中A、B、C、AB、AC、BC、A2、B2、C2均达到显著水平;同时根据F值可知,影响青芋脆片感官得分高低的因素由大到小依次为A(238.46)>C(47.53)>B(37.81),即微波脆化时间对青芋脆片感官得分的影响最大,其次为热风干燥时间,热风干燥温度的影响最小。

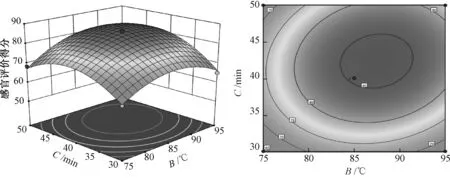

2.2.3 响应曲面分析

根据拟合模型绘制不同因素交互作用响应面图和等高线图(图5~7)。由各因素两两之间等高线的形状可以看出相互之间存在一定的交互作用,3D曲面图陡峭程度最突出的是微波脆化时间和热风干燥时间的交互作用,这就表明两者的交互项对青芋脆片感官评分的影响相对于其它交互项而言更为显著,这也与回归模型方差分析结果一致。

图5 热风干燥温度与微波脆化时间对青芋脆片感官评分响应面图与等高线图

图6 热风干燥时间和微波脆化时间对青芋脆片感官评分响应面图与等高线图

图7 热风干燥时间与热风干燥温度对青芋脆片感官评分响应面图与等高线图

图5为固定热风干燥时间为0水平时,热风干燥温度和微波脆化时间的相互作用对感官评分的影响。当热风干燥温度不变时,青芋脆片的感官评分随微波脆化时间的增加呈先上升后下降的趋势;当微波脆化时间不变时,感官评分随热风干燥温度的增加呈现先上升后下降的趋势,且微波脆化时间的上升幅度明显高于热风干燥温度,因此,微波脆化时间对青芋脆片的感官评分影响更大。

图6所示为固定热风干燥温度为0水平时,热风干燥时间和微波脆化时间的相互作用对感官评分的影响。青芋脆片的感官评分随热风干燥时间和微波脆化时间的增加呈先上升后下降的趋势,且微波脆化时间的上升幅度明显高于热风干燥时间,因此,微波脆化时间对感官评分的影响更大。

如图7所示,当固定微波脆化时间为0水平时,青芋脆片的感官评分随热风干燥时间和热风干燥温度的增加呈先上升后下降的趋势,且等高线越趋向圆形,则交互作用越不显著,这就表明CB的交互作用不如BA和CA显著,此外,热风干燥时间的等高线比热风干燥温度的更密集,表明热风干燥时间对感官评分影响更大。

2.2.4 工艺优化

利用Design-expert 11.0对回归模型进行分析,由此可以获得理论最优脆化工艺参数为:微波脆化时间68.572 s、热风干燥温度86.506 ℃、热风干燥时间41.097 min,此时青芋脆片的感官评分能够取得理论上的最大值为86.997分。但考虑到设备的实际可操作性,最优脆化工艺参数应调整为:微波脆化时间70 s、热风干燥温度87 ℃、热风干燥时间41 min。

2.2.5 模型验证

用模型预测的最优脆化工艺参数进行验证,测得3组青芋脆片样品感官评分的平均值为87.25分,与回归模型预测值86.997分相比,两者的相对误差为0.29%,在实验允许的误差范围之内,说明回归方程拟合度较高,预测结果可靠。

3 小结

本试验利用模糊数学感官模型对样品进行评价,避免了评价人员之间主观差异造成评分波动的问题,增强了评价结果的客观性,同时利用Box-Behnken试验设计建立起二次多项式回归模型,通过此模型得出各因素对青芋脆片感官评分的影响顺序为:微波脆化时间>热风干燥时间>热风干燥温度,当微波脆化时间为70 s、热风干燥温度为87 ℃、热风干燥时间为41 min时,产品的感官评分最高为87.25分,水分含量为3.12%。