DP-3海工船舶动力辅助系统优化设计

2019-08-28邵建练何慧彬贾蓉萍

邵建练 何慧彬 贾蓉萍

(1. 上海佳豪船海工程研究设计有限公司 上海 201612;2. 上海振华重工(集团)股份有限公司 上海200125)

引 言

近年来,随着海洋开发事业的不断发展,传统的多点锚泊定位系统已不能满足深海定位作业的需求,因此越来越多的海洋工程船采用动力定位系统,尤其是针对类似潜水支持船、大型起重船等对其作业情况下船舶定位要求极高的船舶,一套安全、可靠、具有足够冗余度的动力定位系统对其至关重要。

国际海事组织(IMO)根据动力定位系统功能以及设备冗余度,将动力定位系统分为三个等级:DP-1、DP-2、DP-3,从系统功能、冗余度及安全等方面要求来讲,DP-3为最高级别要求,其具体定义 为:安装有动力定位系统的船舶,在出现单个故障(包括由于失火或进水造成一个舱室的完全损失)后,可在规定的环境条件下,在规定的作业范围内自动保持船舶的位置和首向[1]。

整个动力定位系统主要包括:动力系统(包括发电机、原动机、配电板及电站管理系统等)、推进器系统、控制系统(包括动力定位控制系统、位置参照系统及传感器等)。发电机、原动机、推进器是动力系统及推进器系统的主要设备,也是船舶实现动力定位的最直接的执行设备。本文所述动力辅助系统即是保证上述主要设备正常运行的关键,其设计的可靠性、安全性以及冗余性将直接影响船舶的定位能力。

1 动力辅助系统组成

本文所述动力辅助系统主要包括:

(1)燃油系统

系统包括服务于发电机组或原动机的燃油供应系统及内部输送系统,以实现用油设备的持续正常供油。

(2)滑油系统

系统包括服务于发电机组或原动机及推进器的滑油系统,以保证上述设备工作时候正常润滑冷却。

(3)冷却水系统

系统包括服务于与动力定位相关设备(诸如:发电机组或原动机、推进器、变压器等)的海水及淡水冷却系统,以有效控制上述设备持续运行期间的工作温度。

(4)压缩空气系统

系统包括服务于发电机组或原动机以及推进器等设备的压缩空气系统,以提供发电机组或原动机的正常起动用气及相关控制气源的供给。

2 动力辅助系统设计

与常规船舶动力辅助系统设计相比,DP-3动力定位船舶的动力辅助系统除了满足常规船舶的基础要求以外,还需做到在出现单个故障(包括由于失火或进水造成一个舱室的完全损失)后,不会因部分动力辅助系统的失效,导致超过允许范围的发电机或原动机、推进器丢失,从而使船舶无法继续在规定的环境条件下维持定位。因此,DP-3动力定位船舶的动力辅助系统需要进行FMEA分析(故障模式分析),分析各种假定的单点故障情况下,是否会因为部分动力辅助系统的失效而导致船舶无法维持定位。

为满足上述要求,各大船级社对动力辅助系统设计的基本规范要求如下:

(1)中国船级社

不同DP分区动力辅助系统管系不应穿越同一个舱室,当不可避免时,对应管系应采用A60通道隔离,这种方式仅适用于布置在非高度失火危险区处所的管系。[2]

(2)美国船级社

不同DP分区动力辅助系统管系应相互隔离,如有联通管应在隔离舱壁两端设隔离阀且常闭。[3]

(3)挪威船级社

不同DP分区动力辅助系统管系应相互隔离,如有联通管应在隔离舱壁两端设隔离阀且常闭。[4]

从以上规范要求可知,各大船级社对动力辅助系统规范要求主体基本一致,即要求各DP分区的动力辅助系统应完全独立。

下文通过举例的方式阐述DP-3动力定位船舶动力辅助系统设计技术,在满足DP-3动力定位相关规范及FMEA分析(故障模式分析)要求的基础上,同时提出优化设计方案。对于常规船舶对动力辅助系统设计的通用性要求本文不作赘述。

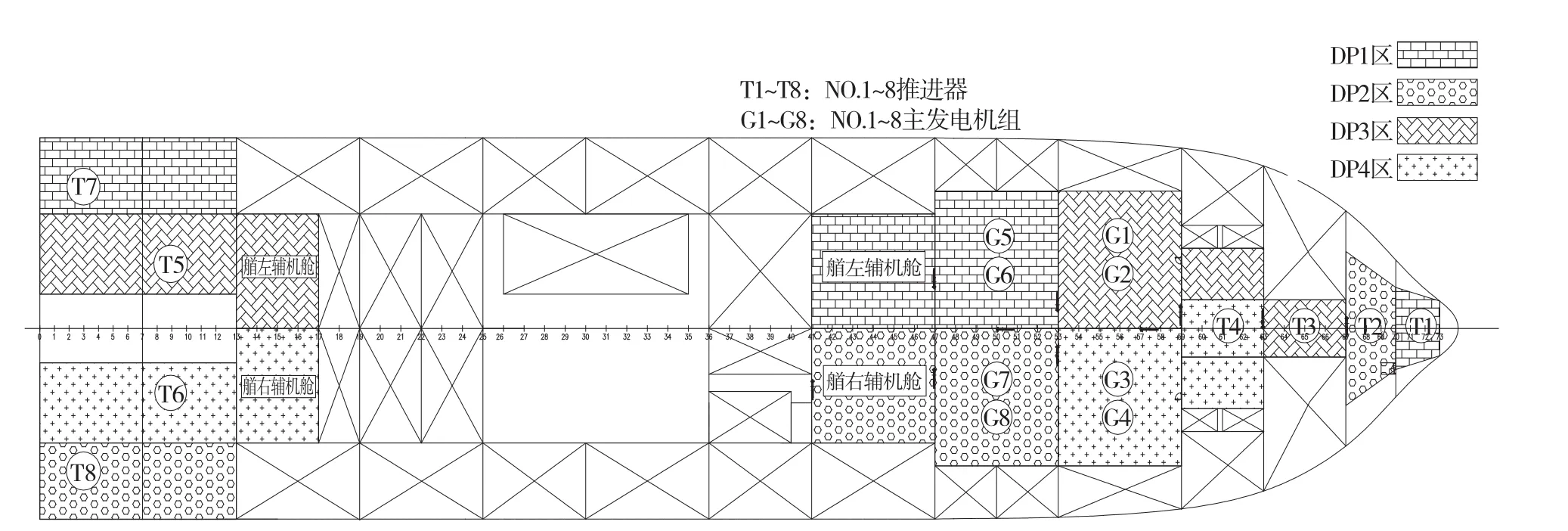

下页图1为某DP-3海洋工程船舶“DP区域划分图”。由该图可知,本船包含4个DP分区。每个DP分区包括2台推进器及2台主发电机组,对应关系如下页表1所示。

本船为了满足DP-3要求,根据动力定位能力分析最大允许损失一个DP分区,因此对应动力辅助系统的设计基本原则就是:在出现单个故障(包括由于失火或进水造成一个舱室的完全损失)后,不会导致超出一个DP分区以上的动力设备丢失(主要是对应分区的主发电机组及推进器)。根据该原则,下文对每个动力辅助系统的设计以及优化设计方案进行说明。

图1 DP区域划分图

表1 各DP分区对应设备

2.1 燃油系统

本船的燃油系统旨在服务于4个DP分区的总共8台主发电机组,根据前文提到的各船级社的基本规范要求,各DP分区的燃油管系应完全独立,按照常规,该处的燃油管系主要指直接服务于主发电机组的燃油日用管系及净化管系。

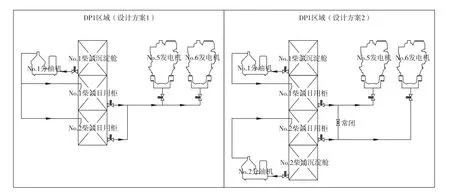

为保证每个DP分区燃油系统完全独立,本船4个DP分区均设置一套如图2所示的燃油日用及净化系统服务对应分区主发电机组,且各DP分区之间由A60级防火绝缘且水密的舱壁隔离,这样即可满足在出现单个故障(包括由于失火或进水造成一个舱室的完全损失)后,最多只会导致一个DP分区燃油系统失效,最多丢失2台主发电机组,船舶仍能保持定位。

图2给出了典型的一个DP分区燃油日用及净化系统设计的两个方案(方案2为优化设计方案),均可满足本船DP-3入级规范要求及FMEA分析(故障模式分析)的基本要求。

图2 燃油日用及净化系统图

方案2相对方案1的区别在于:

(1)每台发电机通过独立的柴油日用柜,并采用独立的燃油供油管系供油至发电机,没有共用的柴油日用柜及供油管系;

(2)每个柴油日用柜通过独立的分油机及沉淀油柜补油。

方案2设计的优势在于:在出现非整舱损失的单个故障后(比如某段管路破损及某台分油机损坏等情况),仅会导致一个DP分区内的1台发电机组损失,只有在由于失火或进水导致的整个舱室损失的情况下才会导致一个DP分区内的整个燃油系统丢失,从而同时损失两台发电机组。方案2的设计能大大提高在常规单点故障(非失火或进水导致的整舱损失)下燃油日用及净化系统的可靠性,从而能够有效提升船舶动力定位的安全性。

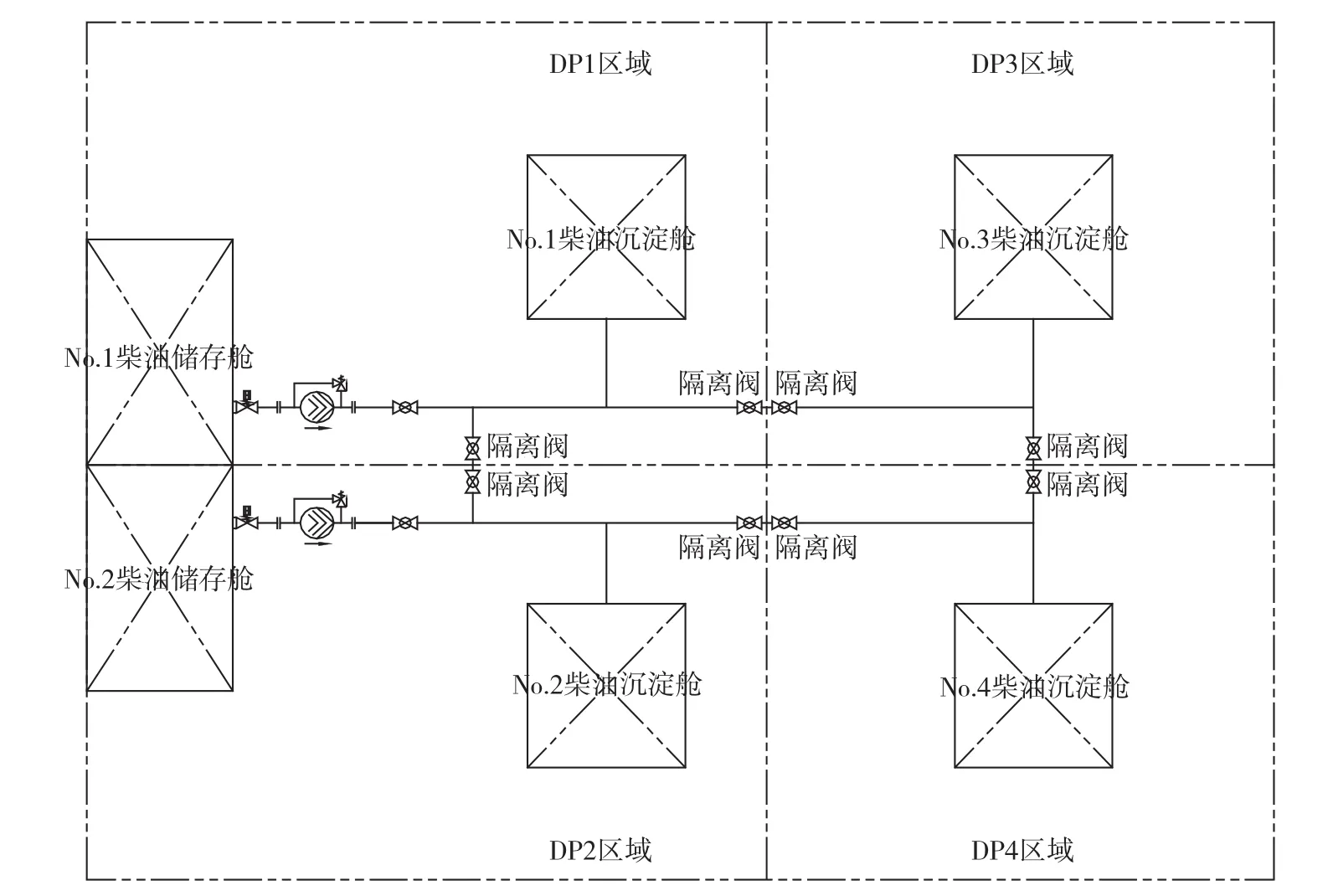

此外,即使各大船级社对燃油系统关注的重点在于直接服务于发电机组或原动机的燃油系统(如图2所示),但出于实际使用情况考虑,还应考虑到在出现单个故障(包括由于失火或进水造成一个舱室的完全损失)情况下,除故障区域外的其他DP区域的柴油沉淀舱是否能持续补油从而保证剩余发电机组或原动机的持续运行,如不能,需要证明单个故障后剩余DP区域内的柴油沉淀舱及日用舱的舱柜总容积能够满足船舶故障后安全退出DP操作所需时间内正常运行,以保证船舶安全。但实际设计过程,很难知道具体的安全退出动力定位操作所需时间,为此,燃油输送系统的设计最好能够满足在单个故障情况下为除故障区域以外的其他DP区域内的柴油沉淀舱持续补油。如图3所示,整个燃油输送管系设计为环形总管,并在每个DP区域之间的隔离舱壁上两端设置隔离阀。在某个DP区域出现故障(如失火或者浸水)的情况下,可以通过设置在隔离舱壁两端的隔离阀隔断故障DP区域,从而保证其他DP区域可实现持续补油。

图3 燃油输送系统图

由以上分析说明可知,对于DP-3动力定位船舶,除满足DP-3入籍规范要求及FMEA分析基本要求外,燃油系统优化设计关键在于:

(1)就单个DP分区的燃油系统,不应仅仅考虑满足基本规范要求,同时应该尽可能保证每台发电机或原动机的供油系统相对独立,更大地提高船舶动力定位的安全性及可靠性;

(2)燃油输送系统也应合理考虑冗余设计,以便故障后其他安全DP区域实现持续补油。

2.2 滑油系统

常规来说,所有发电机组或原动机、推进器的内部滑油系统基本都是各自独立,且依据各设备商厂家标准图纸设计,均能满足上述规范要求[5]。对于发电机组的滑油系统除了设备内部润滑以外,还涉及外部滑油的净化。

图4给出了典型的一个DP分区滑油净化系统设计的两个方案(方案2为优化设计方案),均可满足本船DP-3入籍规范要求及FMEA分析(故障模式分析)的基本要求。

图4 滑油净化系统图

方案2相对方案1的区别在于:单个DP分区内的2台发电机组采用独立的滑油分油机及净化管系。方案2设计的优势在于:在出现非整舱损失的单个故障后(比如某段管路破损及某台分油机损坏等情况),仅会导致一个DP分区内的1台发电机组损失,只有在由于失火或进水导致的整个舱室损失的情况下才会导致一个DP分区内的整个滑油净化系统丢失,同时损失2台发电机组。方案2的设计能大大提高在常规单点故障下(非失火或进水导致的整舱损失)滑油系统的可靠性,从而能够有效提升船舶动力定位的安全性。

由以上分析说明可知,对于DP-3动力定位船舶,除满足DP-3入级规范要求及FMEA分析基本要求外,滑油系统优化设计关键在于:就单个DP分区内,各设备除内部滑油系统独立以外,设备正常使用需要用到的外围滑油系统(如滑油净化系统)最好也完全独立,可更大的提高船舶动力定位的安全性及可靠性。

2.3 冷却水系统

一般来说,DP相关的冷却系统主要包括推进器冷却水系统及发电机组或原动机冷却水系统。

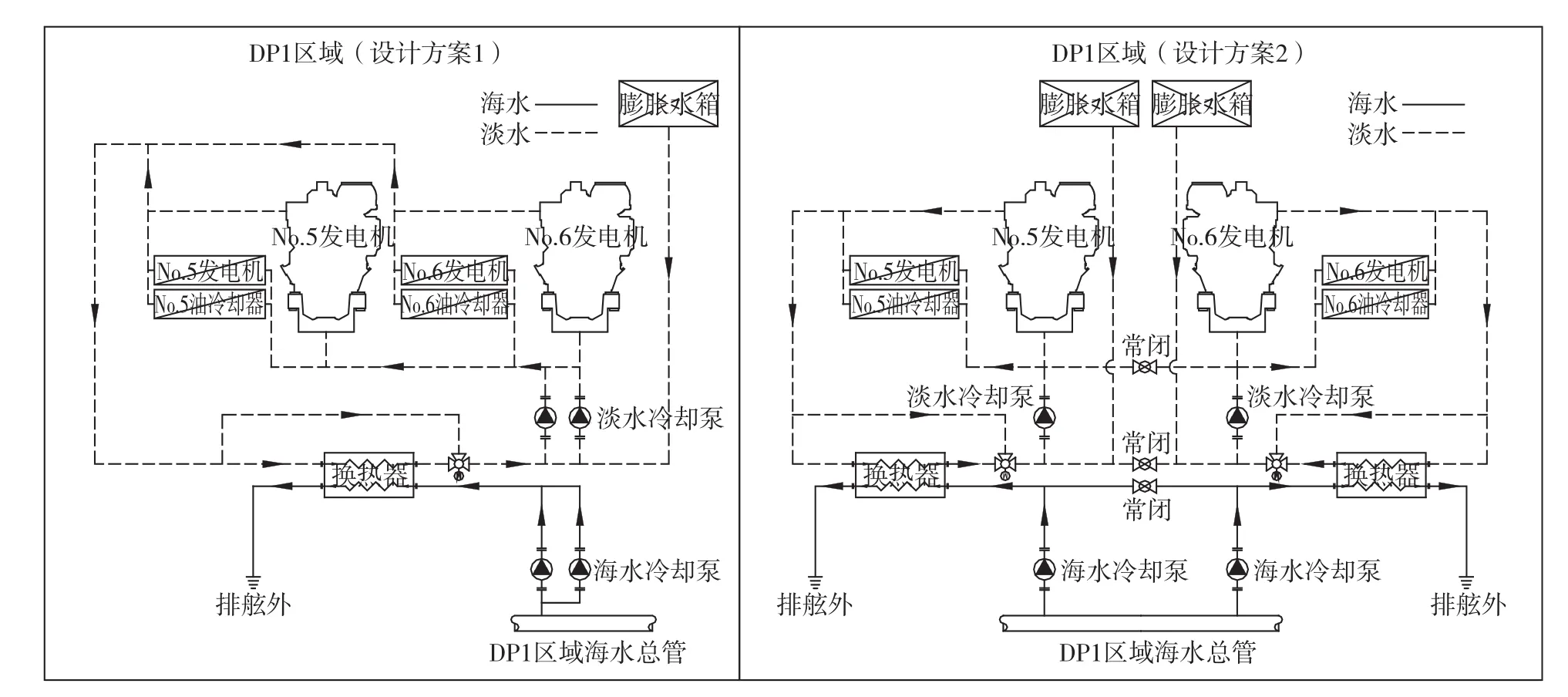

图5给出了典型的一个DP分区发电机组冷却水系统设计的两个方案(方案2为优化设计方案),均可满足本船DP-3入级规范要求及FMEA分析(故障模式分析)的基本要求。

图5 发电机组冷却水系统图

方案2相对方案1的区别在于:单个DP分区内的2台发电机组采用独立的海、淡水冷却系统,而且两个系统之间的泵组仍然通过跨接管联通并在联通管上设置隔离阀。方案2设计的优势在于:在DP模式下,2台发电机组冷却水泵联通管上隔离阀关闭,在出现非整舱损失的单个故障后(如某段管路破损等情况),仅会导致一个DP分区内的1台发电机组损失,只有在由于失火或进水导致的整个舱室损失的情况下才会导致一个DP分区内的整个冷却水系统丢失,同时损失2台发电机组。方案2的设计能大大提高在常规单点故障(非失火或进水导致的整舱损失)下冷却水系统的可靠性,从而能够有效提升船舶动力定位的安全性。

推进器的冷却水系统原则上是各DP分区的冷却水系统相互独立即可,也就是说只要属于同一个DP分区的推进器可以共用一套冷却水系统(包括海水及淡水冷却系统)。但一般来说,同一个DP分区的推进器都相距较远,因为只有这样才能让事故后损失的推力不会集中在船体某一区域,这样分组对事故后船舶的DP能力是有很大提高的。也正因此,使得同一DP分区推进器采用一套冷却水系统变得困难,这样会使冷却水管路跨越整船且不可避免需要设置管弄用于避免上述冷却水管穿过其他DP分区,而且同样会有上述发电机冷却水系统方案1的问题,即在出现非整舱损失的单个故障后(比如某段管路破损等情况),会导致同一DP分区的所有推进器都损失。因此,作为优化方案,建议同一DP分区的各推进器冷却水系统也完全独立,尤其是淡水冷却水系统,各推进器的淡水冷却水系统可以布置在对应推进器舱。而由于海水箱往往仅在每个DP分区的机舱附近设置,很难每个推进器设置一对海水箱,因此,同一DP分区的各推进器的海水冷却泵可集中布置于对应DP分区的机舱内,海水冷却管路按照图7各DP分区控制空气管路的布置方法布置。

其他DP相关设备的冷却水一般根据布置位置由就近的发电机组淡水冷却系统或推进器淡水冷却系统提供,如各推进器的变频器、变压器及变频器室空调等冷却水一般由对应推进器淡水冷却水系统提供。各DP分区的日用变压器、配电板间空调等冷却水一般由对应分区的发电机淡水冷却系统提供。

由以上分析说明可知,对于DP-3动力定位船舶,除满足DP-3入级规范要求及FMEA分析基本要求外,冷却水系统优化设计关键在于:就单个DP分区内,发电机组或原动机(含其附属设备)、推进器的冷却水系统最好完全独立,尤其是淡水冷却系统由于管路复杂、服务的冷却设备较多,出现管路泄漏、油污染、积气等情况的可能性较大。因此,单个DP分区内各关键设备淡水冷却系统建议完全独立,更大地提高船舶动力定位的安全性及可靠性。

2.4 压缩空气系统

压缩空气系统主要用于发电机组或原动机起动用,以及相关设备控制气源供给。因此,常规整个压缩空气系统分为:起动压缩空气系统以及控制压缩空气系统两个系统。

下页图6给出了本船起动压缩空气系统设计的两个方案(方案2为优化设计方案)。需要注意的是:单点故障后,船舶是否仍然具备动力定位能力是基于在线运行的推进器和发电机组分析的,即单点故障后重新起动并投入运行的推进器或发电机组不会被当做对船舶动力定位能力有贡献。基于上述原因,用于起动发电机组的起动压缩空气系统一般在进行FMEA(故障模式分析)时不会被特别关注,仅会作为次级系统提供一些建议要求,但前提是起动压缩空气系统仅用于发电机组的起动,不用于发电机组正常运行时候的控制气源供应。图6中的两个起动压缩空气系统设计方案都能满足本船DP-3入籍规范要求及FMEA分析(故障模式分析)的基本要求。

方案2相对方案1的区别在于:在每个DP分区均设有独立的起动空压机实现持续供气。方案2设计的优势在于:在DP模式下,起动压缩空气系统各联通管上的隔离阀需保持关闭以避免单个DP区域压缩空气管泄漏而导致其他DP区域压缩空气同样泄漏。在隔离阀关闭的情况下,方案2可实现各DP区域起动压缩空气持续供气,即使该起动空气同时用于对应DP区域发电机组控制空气的供给,方案2仍然能够满足相关规范及动力定位要求,而方案1能够满足要求的前提是该压缩空气系统仅用于发电机组起动。

图6 起动压缩空气系统图

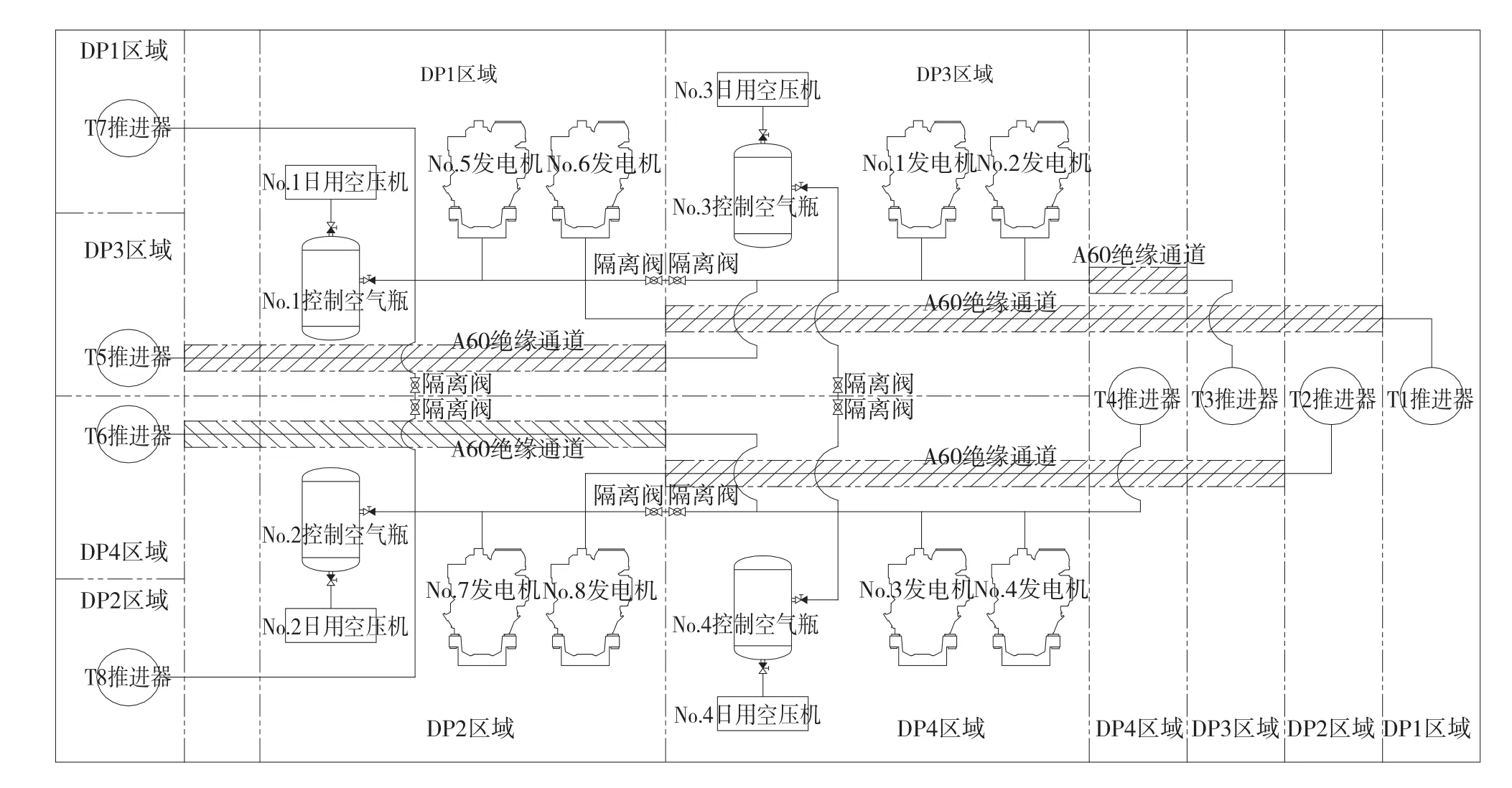

图7 控制压缩空气系统图

图7为本船控制压缩空气系统图,由于控制空气一般可视为持续消耗用气,而且一般是设备正常运行所必须。因此,由该图可知本船每个DP分区均设有各自独立的空压机,并且空气瓶可实现各DP分区控制空气的持续供给,而对于穿过不同DP分区的控制空气管路采用A60绝缘通道隔离。

图7设计方案是比较理想的,完全实现了各DP分区控制压缩空气独立的设计理念。

但是控制压缩空气系统需要负责向全船设备提供控制压缩空气,管路走向复杂,某些处所很难做A60绝缘通道隔离不同DP分区控制压缩空气管路,对于这类情况可以考虑为每台DP相关设备(主要是发电机组及推进器)单独设置一台空气瓶并与对应服务的设备布置在一起,不同设备的上述空气瓶可来自同一气源补气。这样的话即使在故障情况下气源丢失,也能保证每个设备有自己独立的气瓶供气,从而可以不需要 为不同DP分区的供气管路做A60绝缘通道隔离,但是这样做的前提是:每个设备配置的独立气瓶应有足够容量,至少保证船舶安全退出动力定位操作所需时间内对应设备的持续供气。这类设计方案是个别案例,具体需以船级社及FMEA(故障模式分析)第三方要求为准。

由以上分析说明可知,对于DP-3动力定位船舶,起动压缩空气系统优化设计关键在于需确认该系统是否同时用于向动力设备提供控制空气。如是的话,则各DP分区需实现独立供气并持续供气,反之则可不考虑满足冗余要求。

控制压缩空气系统优化设计的关键在于:

(1)每个DP分区控制压缩空气系统应完全独立。如果有不同DP分区管路穿越同一处所,那么必须相应控制压缩空气管系采用A60结构通道隔离。

(2)若实在无法实现控制压缩空气完全隔离,可考虑为DP相关且需用气的设备单独各配置一个控制空气瓶,并与对应设备布置在一起。这样即使气源丢失,各设备还有自身控制空气瓶可用于故障后安全退出动力定位作业。

3 结 语

动力定位系统是目前大多海洋工程作业所必须应用的技术,该系统的安全冗余度直接决定海洋工程作业安全。DP-3海洋工程船舶动力辅助系统直接服务于发电机或原动机、推进器,其系统设计不应仅满足基本规范要求,应在规范要求的基础上,结合各船实际情况,选择更为安全、可靠的设计方案。