大型半潜船压载水处理系统解决方案

2019-08-28胡小林于再红

陈 雷 胡小林 于再红 邹 雄

(1. 中国船舶及海洋工程设计研究院 上海200011;2. 中远海运特种运输股份有限公司 广州510000)

引 言

以重货运输市场为主要导向因素,半潜船的船型尺度不断增加,载重吨和载货尺寸都发生了跨越式发展。1999年12月,中远航运股份有限公司向广船国际订造了1.8万吨级半潜船“泰安口”号和姐妹船“康盛口”号。中国船舶及海洋工程设计研究院自2008年起,先后设计了3万t半潜船“华海龙”、3.8万t半潜船“夏之远6”、5万t半潜船“海洋石油278”、5万t半潜船“华洋龙”及10万t半潜船“新光华”。半潜船的船型尺度不断增加,相应的压载水量也在逐步增加,在排放压载水的同时,不同水域的微生物会以压载水为载体进行传播,造成外来生物入侵,并对沿海城市的生态、经济和人们的生活健康造成巨大伤害。随着压载水管理公约的生效,大型半潜船压载水处理的需求已愈发紧迫。

1 压载水管理公约及压载水处理装置发展现状

1.1 压载水管理公约

2004年2月9日,IMO海上环境保护委员会(MEPC)通过了《国际船舶压载水和沉积物控制与管理公约》(简称“压载水管理公约”)。该公约规定:在至少30个国家签署该公约,且达到代表世界商船总吨位的35%起的12个月之后,该公约生效。

2016年9月8日,芬兰批准了压载水管理公约,从而使缔约国数量达到52个,缔约国商船总吨位达到35.144 1%,压载水管理公约终于达到生效条件,于2017年9月8日正式生效。2016年10月20日,巴拿马成为第53个批准压载水管理公约的国家,使缔约国商船总吨位达到了世界商船总吨位的53.28%。2018年10月22日,中国也正式加入压载水管理公约,2019年1月22日起,压载水管理公约对我国正式生效。

压载水公约中还规定了新建和现有船舶满足D-2标准的时间窗口。根据IMO A.1088(28)决议的要求,在公约生效(2017年9月8日)前建造的船舶,均应在公约生效日期后的首次国际防止油类污染证书(IOPP)换证检验时满足D-2标准;在公约生效日及以后建造的船舶,视为新造船,应在交船时满足D-2标准,具体参见表1。在IMO MPEC第70届会议上,又审议通过了D-2标准实施时间表的替代文本,参见表2。

表1 D-2标准实施时间表(A.1088(28))

表2 D-2标准实施时间表(MEPC70替代方案)

MEPC70替代方案对公约生效后两年内进行首次IOPP换证的现有船舶,将安装压载水管理系统的时间推迟至第2个IOPP换证期。[1]

2017年7月3日,挪威协调巴西、印度、利比里亚、英国向MPEC71会议提出一个折中方案,要求在2017年9月8日及以后建造的新造船应自交船日期起符合D-2标准,2017年9月8日前建造的现有船舶允许推迟2年至2019年9月8日或以后的首次IOPP换证时符合D-2标准,参见表3。该折中方案作为B-3条修正案的第三种方案,在MEPC71会议上获得委员会同意。

表3 D-2标准实施时间表(MEPC71替代方案)

1.2 压载水处理装置

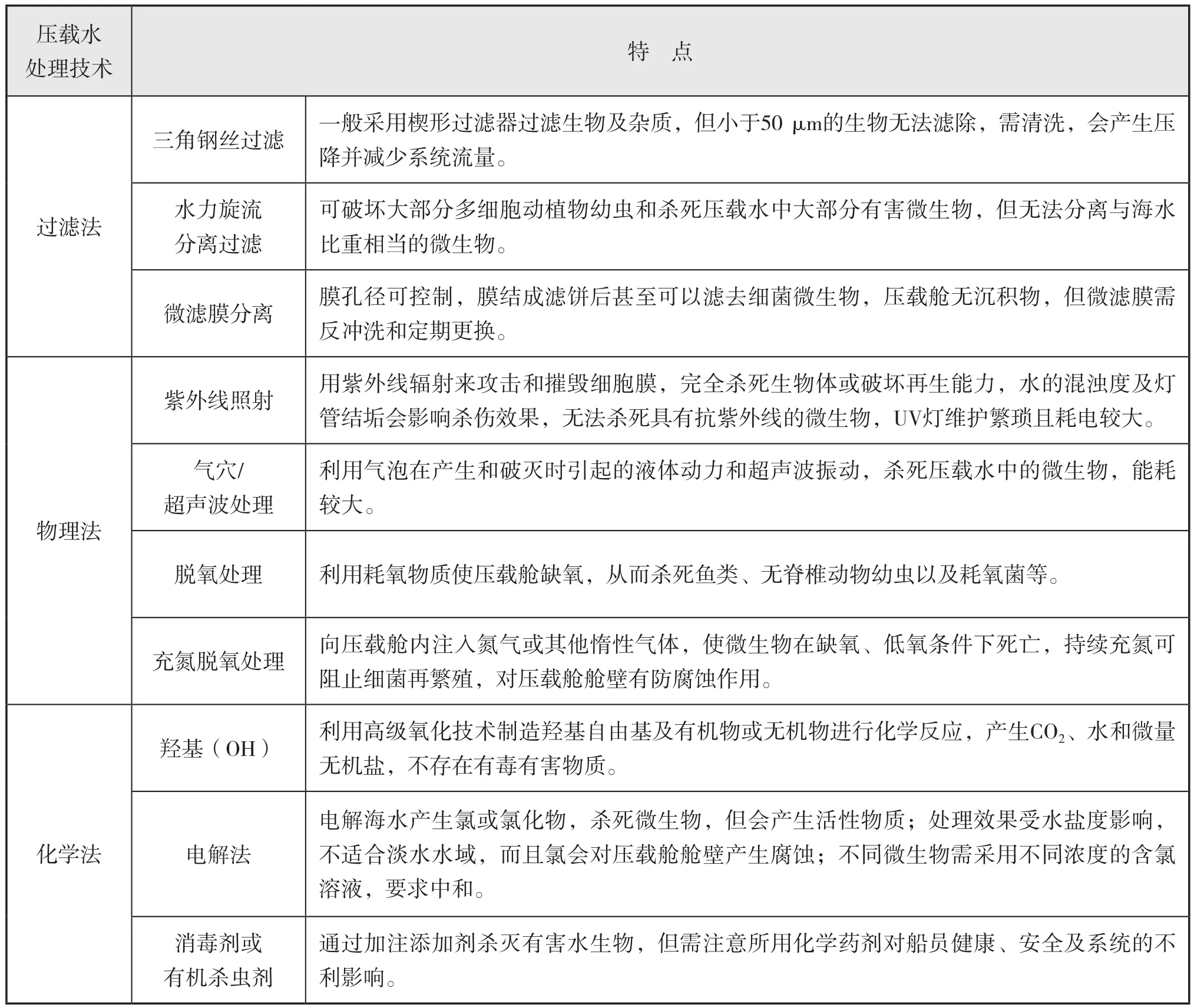

市场上的压载水处理系统应用技术主要分为 三种类型,即过滤法、物理法和化学法,参见表4。

表4 压载水处理应用技术分类

上述三种处理方法各有优缺点,仅使用一种技术很难达到要求,实际设计中一般采用几种技术的组合,如在压载水吸入阶段采用机械分离或过滤来去除较大的生物体,然后再采用物理杀毒或化学处理杀死较小的生物体和细菌。[2]

采用紫外线处理技术和电解技术的压载水处理系统具有较强的竞争力:一方面是因为电解技术在现有船舶海水的处理中已取得了较广泛的应用,大多数船东和船员对该技术也比较熟悉,紫外线技术则是被认为最为环保、安全的杀菌技术;另一方面是因为目前大部分通过认证的压载水处理设备都涉及电解和紫外线技术,使其市场认可度大大提升。目前,紫外线技术约占市场总额的42%,电解技术约占市场总额的30%,其他技术约占市场总额的28%。[3]

2 大型半潜船压载系统

2.1 大型半潜船压载系统的特点

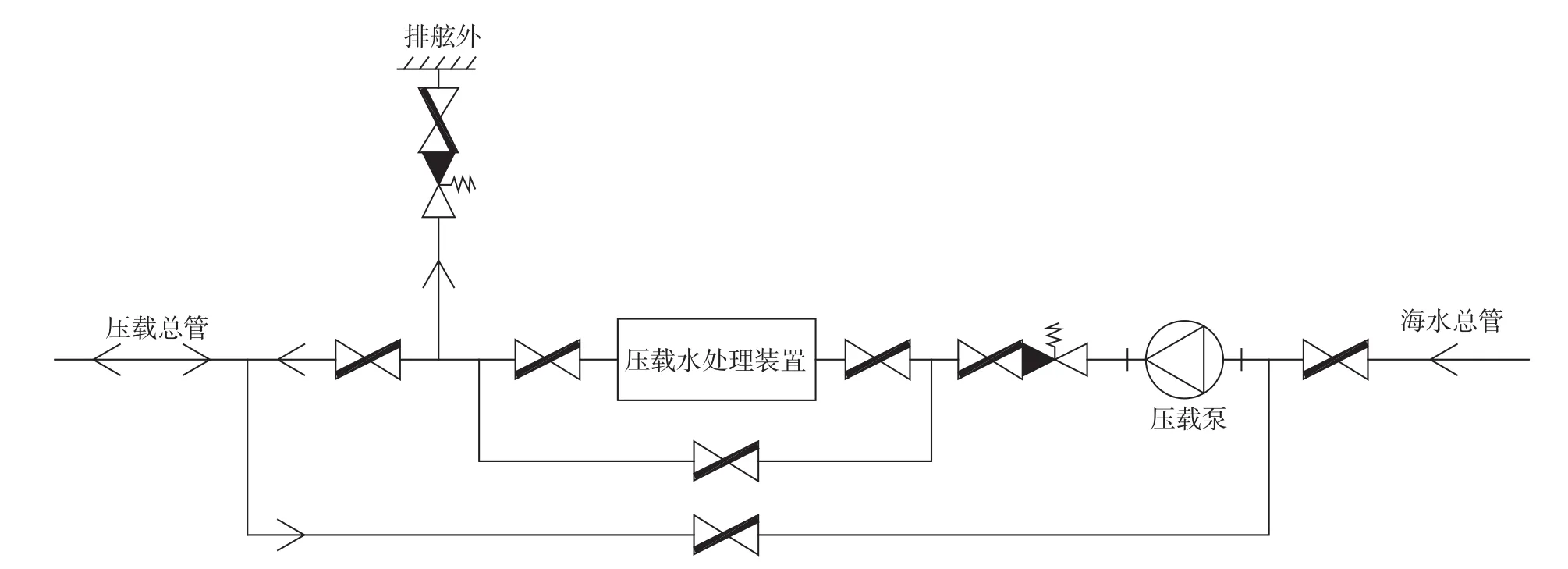

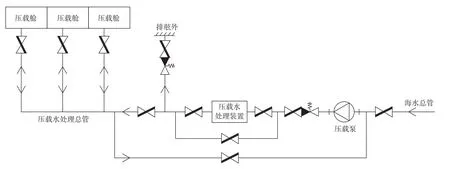

普通货船压载舱数量少、压载水总量少、压载泵排量有限,压载水处理装置一般直接串接在压载泵出口处的压载总管上(参见图1)。压载水注入压载舱时先经压载水处理装置处理一遍,排出压载水时再经压载水处理装置处理一遍。

图1 普通货船压载水处理系统设计

与普通货船比较,大型半潜船压载系统具有以下特点:

(1)压载舱数量多、压载水总量大

以5万t半潜船“华洋龙”为例,全船共有87个压载舱,压载舱总舱容约10万m3;10万t半潜船“新光华”,全船共有117个压载舱,压载舱总舱容约21万m3。

(2)压载水注入或排出的瞬时流量大

5万t半潜船“华洋龙”进行下潜/上浮作业时,需在4 h内注入或排出约5万m3压载水,压载水平均注入/排出速率达1.25万m3/h;10万t半潜船“新光华”进行下潜/上浮作业时,需在6 h内注入或排出约10万m3压载水,压载水平均注入/排出速率达1.67万m3/h。

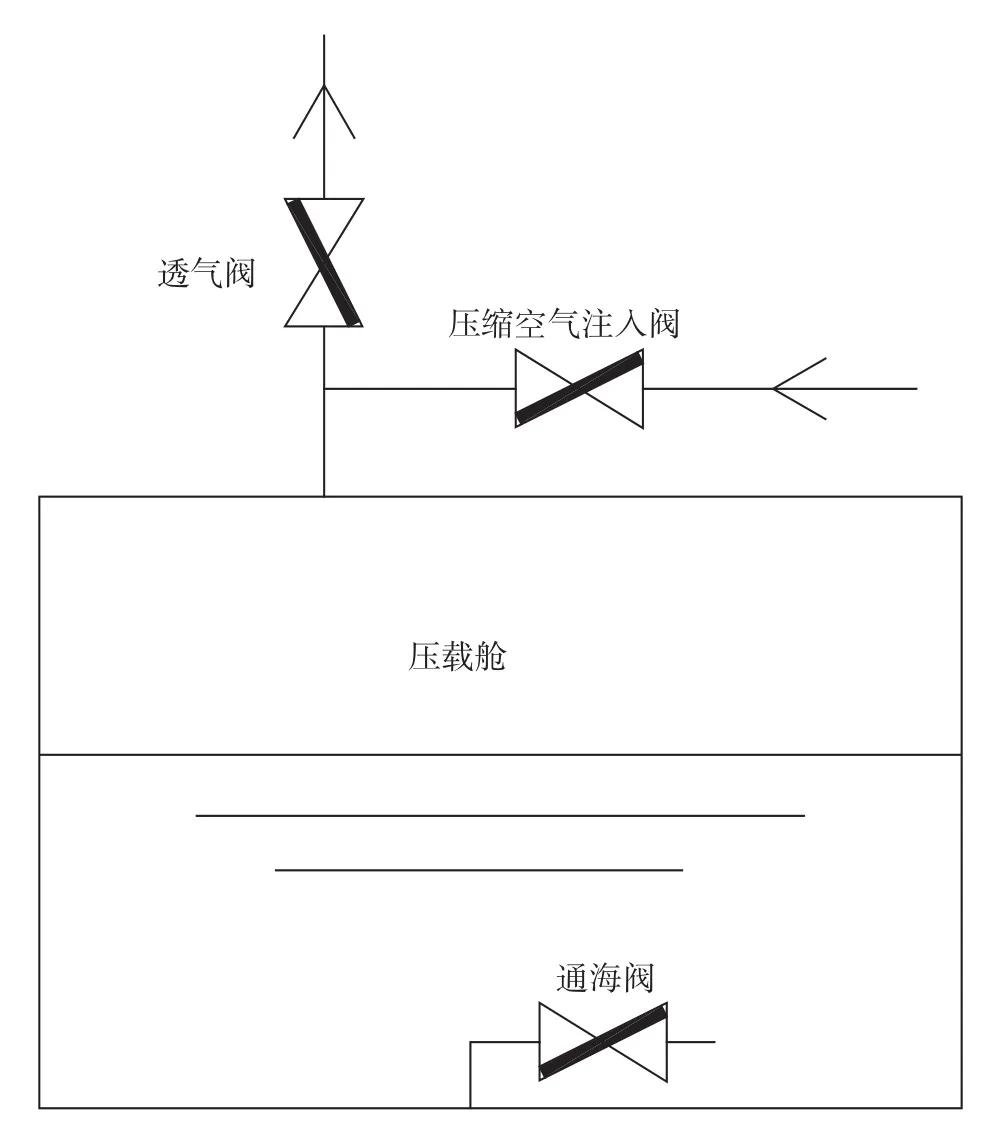

(3)一般采用压缩空气压排载

5万t半潜船“海洋石油278”、5万t半潜船“华洋龙”及10万t半潜船“新光华”主船体内的压载舱均采用压缩空气排载,每个压载舱都设有一个独立的通海管路及阀件,压缩空气管兼作透气管。压载时,打开通海阀和透气阀,舷外海水通过重力自流进入压载舱;排载时,关闭透气阀,打开充气阀和通海阀,压缩空气经空压机注入压载舱,压载舱内的压载水便经通海管路排至舷外(参见下页图2)。

图2 压缩空气排载压载舱示意图

2.2 大型半潜船压载水处理的难点及措施

由于大型半潜船压载系统的上述特点,压载水处理系统成为大型半潜船系统设计的一大难点,主要原因如下:

(1)大型半潜船压载水总量大,如像普通货船一样全部进行处理,则耗时太长;

(2)大型半潜船压载水注入或排出的瞬时流量大,如像普通货船一样在压载水注入和排出时同步进行处理,则压载水处理装置的容量需要很大,相应的体积也很大,在设备选型及布置上都存在困难;

(3)普通货船一般直接把压载水处理装置串接在压载泵出口的压载总管上,而大型半潜船一般采用压缩空气排载,每个压载舱都有一个独立的通海管路,没有常规意义上的压载总管;

(4)采用压缩空气排载的半潜船,空气管口径较小,按照空气管截面积至少为动力注入管截面积1.25倍的要求,注入管口径受限,处理后压载水进舱遭遇瓶颈。

针对上述难点,大型半潜船压载水处理系统设计有以下解决方法:

(1)减少需处理的压载水量。半潜船作业时就地进就地排的压载水不需要处理,同一海区进同一海区排的压载水不需要处理;仅需对跨海区航行时所需要携带的压载水进行处理,这样可使需要处理的压载水总量减少70%以上。

(2)压载水处理与压载水注入或排出错峰进行。在下潜、卸货或其他需要压载的工况下,压载水不经处理直接进舱,作业结束后,再用处理后的压载水逐舱进行置换,或者在航行途中逐舱进行循环处理。

(3)对采用压缩空气排载的半潜船,另外设置一套专用的压载水处理管路,以将处理后的压载水注入相应的压载舱,或把压载水从舱内抽出送至压载水处理装置处理后再排舷外。

(4)对采用压缩空气排载的半潜船,可根据空气管的口径反算相应压载舱允许动力注入的最大口径,并据此确定压载水处理装置的规格;或者在高处设置一个清洁压载舱,将处理后的压载水先注入清洁压载舱,然后再通过重力流入其他压载舱,从而规避动力注入。

3 大型半潜船压载水处理典型案例

3.1 单总管动力注入式

下页图3为单总管式压载水处理系统,5万t半潜船“海洋石油278”即采用这种设计。受船型及空气管布置制约,压载舱空气管口径最大只能达到DN150。此外,由于是动力注入,空气管截面积至少应是动力注入管截面积的1.25倍,因此,相应压载舱的注入管口径最大只能为DN125。

压载水进舱时,压载泵从海水总管取水,经压载水处理装置处理后经压载水处理总管进入各压载舱;压载水排出时,压载泵通过压载水处理总管从各压载舱取水,经压载水处理装置处理后排舷外。需要说明的是,图3中的压载泵是专为压载水处理装置服务的小排量压载泵,船上还配有更大排量的专用压载泵用于快速压排载。

2.2.3 内标溶液的制备 精密称取水杨酸甲酯对照品适量,加乙酸乙酯溶解,制成质量浓度为2.5 mg/mL的内标溶液。

图3 单总管式压载水处理系统

由于只有一根总管,该设计无法从某一压载舱抽取压载水进行处理后再回到相应压载。当作业完毕进行压载水处理时,需逐舱排空,然后置换入经处理后的压载水。

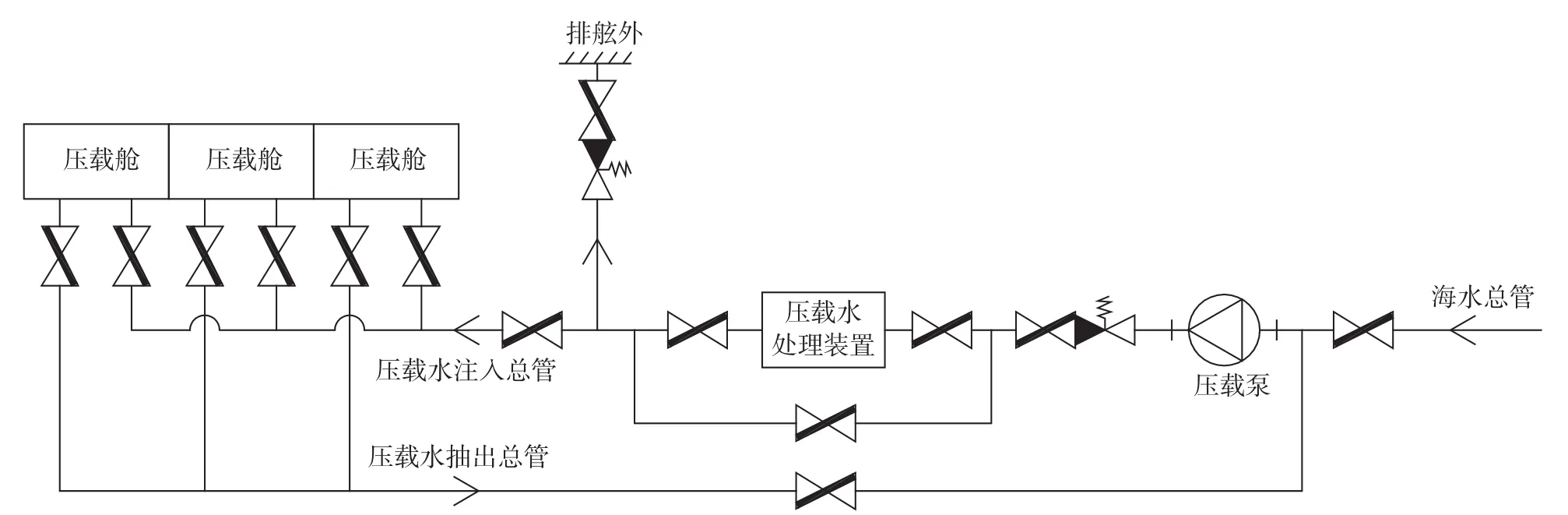

3.2 双总管动力注入式

图4为双总管式压载水处理系统。每个压载舱有一根注入支管和抽出支管,分别与压载水注入总管和抽出总管相连,5万t半潜船“华洋龙”即采用这种设计,压载水处理装置为紫外线式。压载舱空气管口径为DN150,压载水注入支管和抽出支管口径为DN125,压载水注入总管及抽出总管口径为DN150,压载水处理装置的处理量为200 m3/h。

图4 双总管式压载水处理系统

压载水进舱时,压载泵从海水总管取水,经压载水处理装置处理后经压载水处理总管进入各压载舱;压载水排出时,压载泵通过压载水处理总管从各压载舱取水,经压载水处理装置处理后排舷外。图4中的压载泵情况和图3相同。

由于采用双总管设计,本系统还可实现压载水的循环处理,即从某一压载舱抽取压载水进行处理后再回到相应压载舱或其他压载舱。在作业完毕后进行压载水处理时,无需逐舱排空置换,可在航行途中对所携带的压载水逐舱进行循环处理,最大限度保障船舶浮态与稳性。另外,船上还设有足够容积的压载水收集舱,用来收集滤器的反冲洗水,使该船压载水处理工作不受时间和地点的制约。

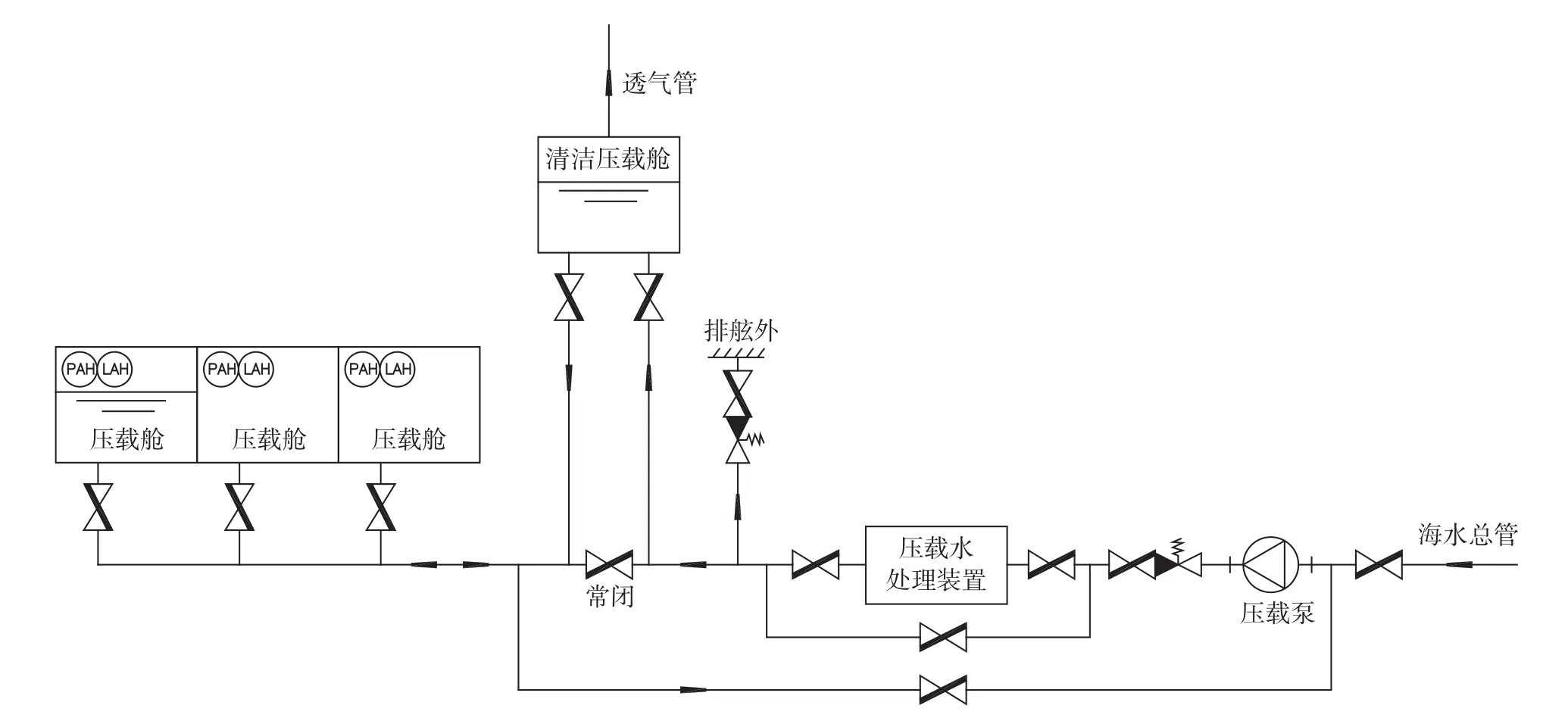

3.3 重力注入式

图5为重力注入式[4]压载水处理系统。选用高处的一个压载舱作为清洁压载舱,压载泵从海水总管抽取舷外海水,经处理装置处理后注入清洁压载舱,清洁压载舱内的压载水利用重力经重力注入总管注入至主船体内的各个压载舱。10万t半潜船“新光华”采用了这种设计,压载水处理装置为电解式,压载舱空气管口径同样为DN150。由于规避了动力注入,压载舱重力注入支管口径选用DN250,重力注入总管口径选用了DN400,压载水处理装置的处理量为1 500 m3/h。

图5 重力注入式压载水处理系统

压载水进舱时,压载泵从海水总管取水,压载水处理装置从过滤后的压载水管路中取一个小流量的压载水进行电解,电解产生的次氯酸钠溶液回注到压载水管路中,次氯酸钠可在压载舱内持续作用,灭活效果较为彻底。压载水中的次氯酸钠可随时间自行分解,通常在压载舱内存放超过5天后,余氯浓度便降至IMO规定值以下。由于一个航次所需时间往往远超5天,因此大多数情况下,压载水可直接经压载舱的通海管排至舷外而无需另行处理。如压载水排出时余氯浓度大于IMO规定值,可通过压载泵将压载舱内的压载水抽出,经中和处理后再排至舷外。

3.4 方案比较

3.4.1 从压载水处理装置容量角度

“海洋石油278”和 “华洋龙”处理后的压载水进舱均采用动力注入,受空气管及注入管口径的制约,压载水处理装置的容量受限,使压载水处理装置的采购成本较低。“新光华”处理后的压载水进舱采用重力法,规避动力注入,压载水处理装置的容量需和专用压载泵的容量相匹配,容量较大且采购成本较高。

3.4.2 从压载水处理的灵活性角度

重力法需在航行前,压载水进舱时同步进行处理;循环法处理则较为灵活,既可以在压载水进舱时进行处理,也可以在航行途中进行循环处理,不受时间和地点的限制。

3.4.3 从压载水处理装置选型角度

大部分采用物理法的压载水处理装置都需要对压载水进行二次处理。以紫外线为例,压载水进舱时进行过滤+紫外线消毒,压载水排出时还需要进行第二次紫外线消毒;部分采用化学法的压载水处理装置无需对压载水进行二次处理,以电解法为例,压载水进舱时进行过滤+电解,经过一个航次的航行到达目的地后,压载水中的次氯酸钠浓度将降低至IMO的规定值以下,可不经中和直接排出舷外。

4 结 语

大型半潜船的压载水系统具有压载舱数量多、压载水总量大、压载水注入或排出的瞬时流量大,以及普遍采用压缩空气排载等诸多特点。设计其压载水处理系统时,只需考虑对跨海区航行时所携带的压载水进行处理,必要时,压载水处理与压载水注入/排出操作可错峰进行。在压载水处理设备选型上,应尽量选用只需一次处理的设备;在压载水处理系统设计上,循环处理法和重力注入法是目前解决大型半潜船压载水处理问题的合理可行方案。