低强度钢渣混凝土抗压及抗渗性能试验研究

2019-08-27朱训国王兆毅何传琪王利芬刘星池

朱训国,王兆毅,何传琪,王利芬,赵 双,刘星池

(1.大连大学 建筑工程学院,辽宁大连116622;2. 大连大学复杂结构系统灾害预测防治重点实验室,辽宁大连116622)

混凝土主要由胶凝材料、粗细骨料与水拌合而成,其中骨料占据了混凝土绝大部分体积,骨料性能的优劣对混凝土的各项性能有着直接和显著的影响[1]。钢渣是钢铁厂在冶炼钢铁时产生的废渣,它主要是由钙、硅、铁、镁和少量的锰、铝等元素的氧化物组成,其内部还含有少量的游离态氧化钙及金属铁等[2]。我国年产钢渣约为 1.5 亿吨。环境的污染势必会制约经济的发展,解决钢渣的污染问题将有利于经济的发展[3]。目前我国钢渣的综合利用率仅为10%[4],大量钢渣只能堆积地面,并且钢渣中所含有的重金属离子、碱金属离子渗入土壤中,极易造成地下水污染[5]。近年来,中国每年消耗的天然砂石骨料高达数十亿吨,部分地区供求关系的不平衡也导致砂石骨料的价格不断提升[6]。此外,对砂石的过量开采与长途运输已经对环境造成了严重的影响[7]。据调查显示,美国、日本、德国等发达国家,钢渣的利用率已经高达 90% 以上,有相当一部分钢渣被用作冶金回炉烧结料,其余被用在土木工程和道路工程中[8]。当然还有些被用在农业领域,作为一种肥料来改善土壤的性质[9-11]。希腊运用钢渣配制了再生混凝土,为绿色混凝土提供新的思路[12]。当前,国内外对钢渣的研究主要集中在将钢渣作为掺合料、细骨料和粗骨料制备混凝土,研究其工作性能、早期抗裂性能、混凝土耐磨性能、混凝土的耐久性和体积安定性上[13]。钢渣本身具有很高的抗压强度和很好的耐久性,这就使得其可以作为混凝土的掺和料[14]。

钢渣的应用起于上世纪初,欧美国家在上世纪70年代已经基本实现了钢渣的全利用,而我国不论是理论研究还是实际应用都要远远的低于或落后于欧美发达国家。纵观钢渣的利用情况,主要集中于道路工程、建筑砂浆以及水泥混凝土制备三个建筑材料领域。

为了解决钢渣应用中存在的问题,目前各国都在积极改进炼钢和钢渣处理工艺,各学者正在积极探索钢渣混凝土的微观结构形成的机理。随着钢渣作为混凝土集料和掺合料的研究不断深入,钢渣在混凝土中应用所具有的巨大潜在经济效益不断体现,这会促使钢铁企业对钢渣的排放及处理工艺进行改进,提高钢渣的品质,从而可以解决钢渣资源化利用的问题,同时也解决了由钢渣带来的巨大环境问题[15]。

本文则是在上述研究的基础上,通过试验,选择粒径小于5mm部分的砂状钢渣,按照一定比例代替细骨料配制混凝土,研究其掺量对低强度混凝土抗压性能及抗渗性能的影响。

1 试验原材料及试验方案

1.1 原材料

1) 水泥:选用大连锦达水泥P.O 42.5、大连天瑞水泥P.O 32.5。

2) 粉煤灰:大连升华粉煤灰制品有限公司生产的Ⅱ级粉煤灰。

3) 砂、石:大连建材质检站用的砂、石(粗骨料为机制碎石,Dmax=20mm;细骨料为河砂,细度模数Mf=2.5,均产于大连本地)。

4) 钢渣:从大连钢渣厂抽取,5mm过筛,细度模数Mf=2.7。

5) 外加剂:大连市铭源科技开发有限公司生产的MZ-10C聚羧酸高性能减水剂、MZ-7引气剂。

1.2 试验标准

GB/T 17671-1999水泥胶砂强度检验方法,GB/T 2419-94水泥胶砂流动度测定方法,GB / T 50081-2002普通混凝土力学性能试验方法标准,GB 175-2007 通用硅酸盐水泥,GB/T 1346-2011水泥标准稠度用水量、凝结时间、安定性检验方法,YB/T 140-2009(2015)钢渣化学分析方法。

1.3 钢渣成分测定及其安定性试验

钢渣成分对混凝土性能影响较大,为了测定钢渣的主要成分,对其进行化学测定,通过测定,其主要成分见表1。

表1 钢渣成分的化学分析结果

从化学分析的结果看,Fe2O3的含量过高,达到了20.37%。由于Fe2O3在有水的碱性环境下易生成Fe(OH)2或Fe(OH)3,同时伴随体积膨胀;同时,Fe2O3和MgO以及烧失量的值都偏,MgO生成Mg(OH)2也伴有体积的膨胀。作为细骨料其SiO2的含量过低。从这个角度看,该钢渣不论是作为掺和料还是用于代替水泥,从混凝土的耐久性考虑,该钢渣不宜用在承重的混凝土结构中。因此,本次试验测定的混凝土强度定为C30及其以下混凝土进行试验。

为了验证钢渣对水泥的安定性是否有所影响,首先对钢渣进行了安定性试验,通过雷氏夹试验得到了不同钢渣掺量下的试饼的变形增加量最大为2 mm,见表2,符合国家规定的最大不超过5 mm的标准,说明钢渣对水泥安定性几乎没有影响。

表2 钢渣安定性分析结果

1.4 钢渣级配、细度模数等技术指标的测定

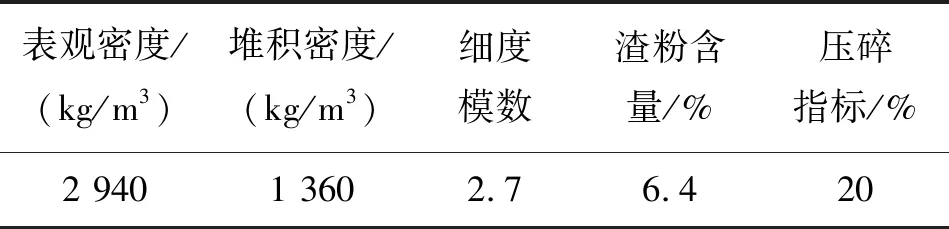

通过筛分析试验和钢渣主要组成成分的物理量测定,得到了本次试验钢渣的上述主要物理指标,具体见表3和表4。

表3 钢渣的物理性能试验结果

表4 钢渣级配

从试验的结果看,其密度、细度模数、压碎指标以及级配均可代替建筑用砂使用,但其渣粉含量过高达到了6.4%,将极大影响混凝土的用水量,降低混凝土的强度。在此情况下,作为细骨料使用,最好用于C30以下的混凝土中。

1.5 强度试验方案

a) 水泥胶砂(钢渣)试件强度试验

试验前对所使用钢渣进行预吸水,使其达到饱和面干状态。试验采用0.5和0.7两种水胶比,在不同水胶比中,将饱和面干状态钢渣按照质量百分比分别等量代替胶砂中的标准砂。该试验以0%,20%、30%、40%四个砂状钢渣掺量进行试验,试件尺寸为40 mm×40 mm×160 mm,按照标准养护进行养护后对其进行强度测定,3个试件为1组,按照标准养护进行水养护后对其进行强度测定。

b) 钢渣混凝土强度试验

试验中,测定拌和物的坍落度后,将拌和物置于150 mm×150 mm×150 mm 试模内振动成型,3个试件为 1 组,在恒温恒湿的环境下( 温度为 25 ℃ 、湿度为 96% ) 养护 24 h 后脱模,然后置入恒温恒湿条件下养护7d、28d 龄期,达到龄期后进行抗压强度试验。

测量单轴抗压强度采用YES-300单轴压力机进行测试,试验时连续均匀加荷,加荷速率为0.4 MPa·s-1,当试件接近破坏开始急剧变形时,停止调整试验机油门,直到破坏,记录破坏荷载。立方体抗压强度试验结果取三个试件测值的算术平均值作为该组试件的强度值。

2 试验结果及分析

2.1 钢渣胶砂强度及流动度测定试验

为了统一试验标准,采用水泥胶砂试验测定不同钢渣替代标准砂下的水泥胶砂试件的技术参数,研究其对试件的性能影响。水泥分别使用P.O 42.5和P.O 32.5。胶砂试件在标准水养护箱中分别对其进行7d和28d的养护后,对完成抗折强度试验后的试件进行抗压强度试验。两组养护时间对应的试件都为3条,则抗压强度试验的试验试块则为6块,其抗压强度取其算术平均值即可。

试验的基本流程按照胶砂试验的试验流程进行,制作标准试件,第二天脱模并编号,放入标准水养护箱中进行养护,分别在7d和28d取出进行相应的抗折强度和抗压强度试验。

钢渣胶砂流动度的测定,严格按照GB/T 2419-2005《水泥胶砂流动度测定方法》进行,采用的仪器为NLD-3型胶砂流动度测定仪,精度为0.1 mm。通过试验,得到钢渣胶砂相应的强度和流动度测试结果见表5~6。

表5 钢渣胶砂强度及流动度测定结果(P.O42.5,水胶比=0.5)

表6 钢渣胶砂强度及流动度测定结果(P.O 42.5,水胶比=0.7)

从表5和表6可以看出,不论水胶比是0.5还是0.7,水泥胶砂的流动度都随着钢渣掺量的增加而降低;同时,随着水胶比的增大,相同掺量下的水泥胶砂其流动度也随之降低。

图1和图2分别为不同水胶比下,水泥胶砂试件抗压强度和流动度变化趋势,由图1~2可以看出如下结果。

图1 不同水胶比钢渣胶砂的强度Fig.1 Strength of slag concrete at different water cement ratios

图2 不同水胶比钢渣胶砂的流动度Fig.2 Fluidity of slag concrete at different water cement ratios

1) 当钢渣胶砂水胶比为0.5时,随着钢渣替代量的增加,钢渣胶砂的强度先增大后逐渐减小,具体为当取代比例为20%时钢渣胶砂强度达到了最大值54.4 MPa,从20%起,钢渣取代比例增加会引起钢渣胶砂强度的降低,到取代比例为40%时钢渣胶砂抗压强度达到了最低值44.2 MPa。

2) 当钢渣胶砂水胶比为0.7时,钢渣胶砂的强度会逐渐降低,但钢渣取代比例在20%~30%内,钢渣胶砂强度会有小幅度增大,在取代比例为30%时,强度达到36.6 MPa。虽然钢渣胶砂的强度较低,但从试验结果看钢渣掺量的变化对强度影响不大,可能此时水胶比的增大部分掩盖了钢渣对强度的影响。

3) 从两条曲线对比来看,钢渣代替标准砂的量在20%左右最为合适,不宜超过30%。同时,根据图2所示,其流动度随着钢渣替代量的增加而基本呈线性递减,且水胶比的增大导致其粘聚性、保水性也随之劣化。

表7为采用P.O 32.5,水胶比为0.7钢渣胶砂试验结果。图3为其图形结果,从表7和图3可以看出如下结果。

表7 钢渣胶砂强度试验 (P.O 32.5,水胶比=0.7)

图3 w/c=0.7时不同龄期钢渣胶砂试件抗压强度变化Fig.3 Change of compressive strength for slag colloid sandtest strip at different ageson w/c=0.7

1) 从表7可以看出,随着钢渣替代量的增加,胶砂流动度随之降低,基本呈线性递减关系。与前述的试验结果基本一致,其主要原因为钢渣掺量的增加,增加了颗粒之间的摩擦力,并改变了胶砂的内部结构,增大了颗粒之间的运动阻力,体现为流动度的降低。

2) 从图3可以看出,不同龄期的钢渣胶砂抗压强度变化有所不同,抗压强度是随着钢渣掺量的增加而先减后增,但不同龄期强度最低值对应的钢渣掺量有所差异,7d最低强度值对应的钢渣掺量为20%,28d最低强度对应的钢渣掺量为30%左右。

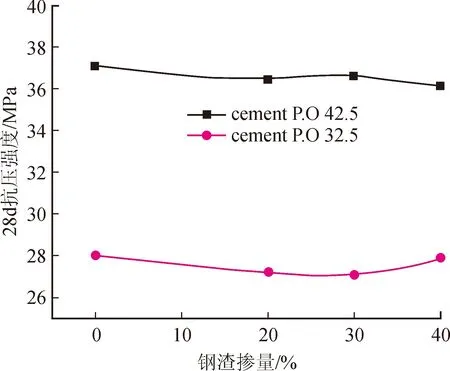

为进一步研究相同水胶比,相同龄期,不同水泥强度等级下的胶砂试件强度的变化趋势,抽取表6和表7中的相关数据,绘制相应的强度结果图,见图4。

图4为水胶比(w/c=0.7)与龄期相同,水泥强度等级不同下的胶砂试件强度的变化趋势,由图4可以看出如下结果。

1) 当采用P.O 42.5的水泥,用比例为0、20%、30%、40%钢渣取代标准砂,随着钢渣取代比例的增大,钢渣胶砂抗压强度逐渐减小,但总体胶砂强度变化不大。

2) 当采用P.O 32.5的水泥,逐渐提高钢渣取代标准砂的比例,钢渣胶砂强度从28MPa逐渐降低为27.1MPa,但在钢渣取代比例为30%到40%时,水泥强度逐渐增大到27.9MPa,但其总体强度变化不大。

图4 相同水胶比时两种不同钢渣胶砂试件28d抗压强度变化Fig.4 Strength of two different steel slag concretes at the same water cement ratio

2.2 钢渣混凝土抗压强度及抗渗压力试验

通过对钢渣物理技术性质的分析,本次试验所用钢渣宜用于C30及C30以下混凝土中,进而制备不同水胶比下的C20和C30混凝土,研究不同钢渣掺量对其技术性能的影响。

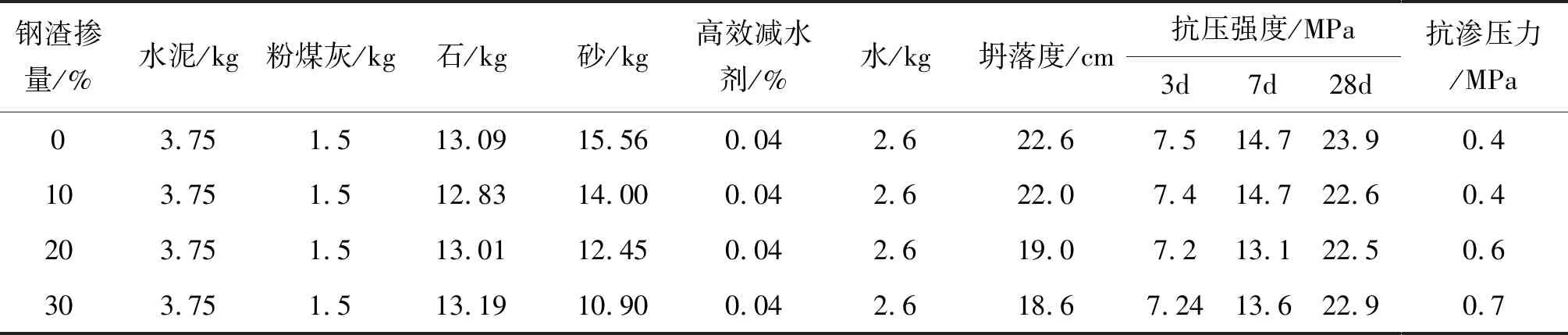

表8为相同用水量下,不同钢渣掺量对新拌混凝土及不同龄期硬化混凝土物理技术参数的影响。从表中可以看出,不同钢渣掺量下,新拌混凝土的坍落度逐渐减小,但减小量不大。因此,表8可以将单方用水量作为统一标准,分析不同钢渣掺量下混凝土强度、抗渗压力、收缩率以及含气量的变化趋势。

图5为相同用水量下,不同钢渣掺量混凝土不同龄期的强度变化趋势。从图5中可以得出,随着钢渣掺量的增加,混凝土不同龄期的强度也随之降低,且基本呈线性递减。

表8 相同用水量下掺钢渣对混凝土含气量和高效减水剂适应性的影响

(注:单方用量,P.O 42.5:300 kg、粉煤灰:100 kg、石:1 209 kg、砂:651 kg、水:178 kg)

图5 不同钢渣掺量混凝土抗压强度变化趋势Fig.5 Change trend of the compressive strength under the different steel slag admixtures

图6为不同钢渣掺量下混凝土抗渗压力和收缩率变化趋势。

图6 不同钢渣掺量下混凝土抗渗压力和收缩率变化趋势Fig.6 Change trend of impermeable pressure and shrinkage rate under the different steel slag admixture

从图6看出,随着钢渣掺量的增加,混凝土的抗渗压力也随之增大,其收缩率也随着增加。综合而言,在水胶比和塌落度基本一致的条件下,为了保证新拌混凝土和硬化混凝土的技术性质,高效减水剂的用量必须增加,掺量随钢渣量的增大而增加明显,主要是因为钢渣胶砂的需水量大所致。但随着钢渣掺量的增加,混凝土含气量有所增加,含气量的增加使得混凝土的抗渗有了明显提高,但同时混凝土的强度在不同龄期随钢渣的增加也都有较明显的下降、收缩率也在变大,因此钢渣替代细骨料过大时不宜配制高强度等级的混凝土。

为进一步验证钢渣掺量对C30强度以下混凝土强度性能的影响,分别制备不同钢渣掺量的C20混凝土和C30混凝土,并通过测试其抗压强度,分析不同钢渣掺量下其强度变化的趋势。表9~10分别为C20、C30钢渣混凝土的强度测试结果。

图7和图8分别为根据表9和表10绘制的钢渣替代细骨料不同时,C20和C30混凝土不同养护龄期时的强度变化趋势图。

图7 不同钢渣掺量下C20混凝土不同龄期强度变化趋势Fig.7 Strength change trend of the C20 concrete in different ages to different admixture contents of steel slag

图8 不同钢渣掺量下C30混凝土不同龄期强度变化趋势Fig.8 Strength change trend of the C30 concrete in different ages to different admixture content of steel slag

从图7~8可以看出,钢渣掺量的变化对混凝土强度的影响并不明显,不论是C20还是C30,不同龄期的混凝土强度并没有随着钢渣掺量的增加而有明显的增加或降低,说明钢渣掺量对混凝土强度的敏感度不高。也进一步说明,钢渣完全可以替代细骨料的使用,能够有效的降低钢渣对环境的污染。

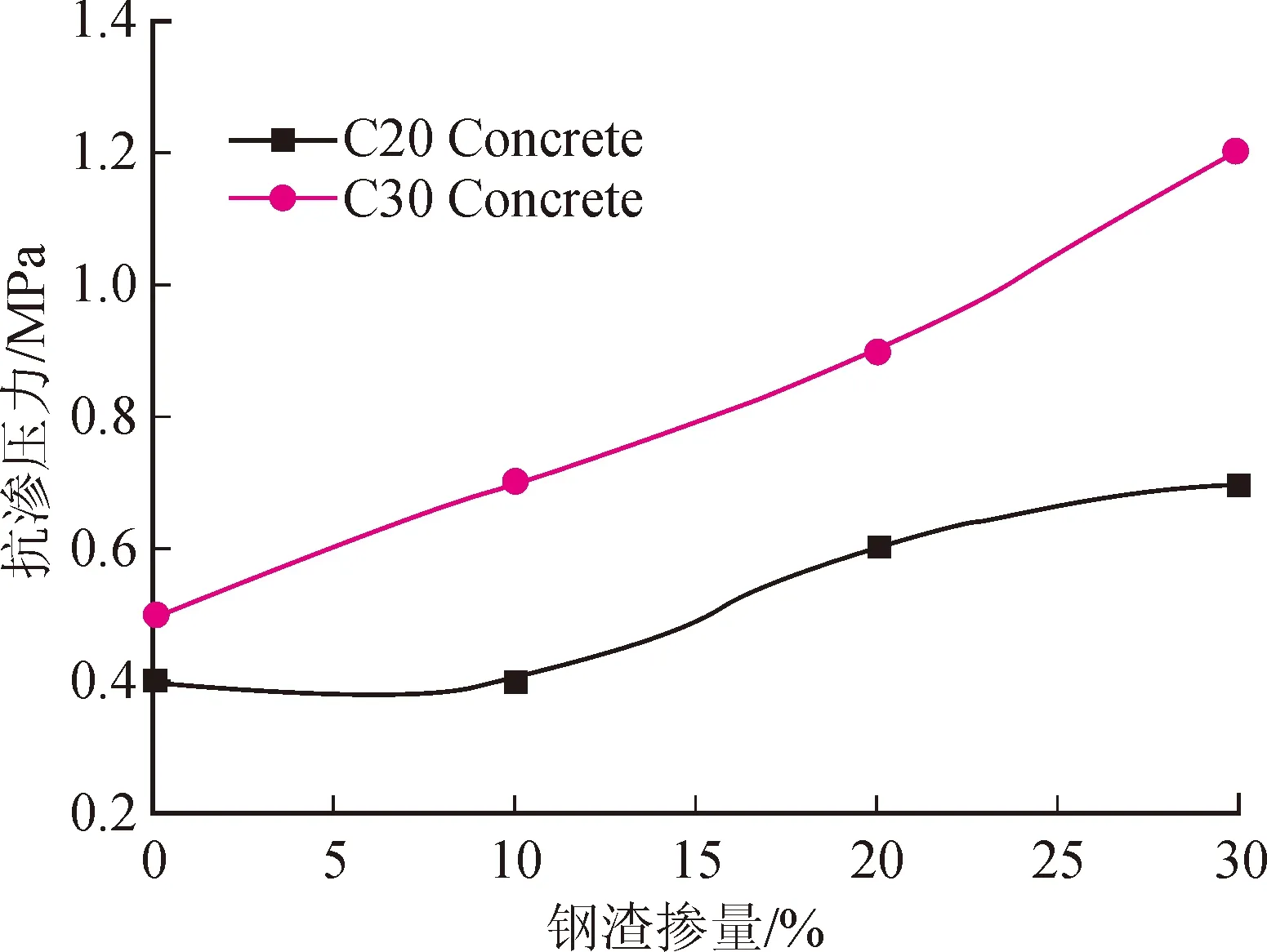

尽管钢渣掺量的变化对混凝土的强度影响并不大,但可以有效的增加混凝土的抗渗性能,图9为根据表9和表10绘制的混凝土的抗渗压力的变化趋势图。

从表9~10,以及图9可以看出,当水胶比相同情况下,随着钢渣掺量的增加,不论是C20混凝土还是C30混凝土其抗渗压力也随之增加,基本呈线性增加趋势,其原因主要有以下几点。

图9 不同强度等级混凝土抗渗压力变化趋势Fig.9 Change trend of impermeability pressure of concrete with different strength grades

表9 C20钢渣混凝土强度及抗渗试验

表10 C30钢渣混凝土强度及抗渗试验

1) 使用了小粒径的钢渣,此粒径的细粉料可以有效的封堵混凝土中的空隙,减少混凝土水的通过。

2) 使用了一定比例的高效减水剂,减水剂的使用可以有效降低混凝土的实际水胶比,减少混凝土中毛细孔的体积、细化混凝土中毛细孔的结构,提高混凝土的密实性。

3 结 论

本文通过试验,研究了不同钢渣掺量替代细骨料,对钢渣胶砂试件、钢渣混凝土强度、抗渗性等技术性能的影响,从试验结果得出以下结论。

1) 通过对本次试验中所用钢渣的成分分析,得到了各组分的比例,由于其渣粉含量较高,所以本钢渣仅可用于C30及以下混凝土制品中提到细骨料使用;通过胶砂试件强度和混凝体试块强度以及抗渗压力测定结果的分析,得到了本钢渣在使用中其替代量不易超过30%,合理的使用范围为20%~30%,且水胶比不易过大。

2) 当采用高强度等级水泥制备混凝土时,随着钢渣掺量的增加,混凝土的强度也随之降低;同时,混凝土的流动性也随之劣化,不能有效的满足其技术性能,因此,钢渣混凝土不易采用高强度等级水泥制备高强度等级的混凝土。

3) 从试验结果看,高效减水剂的使用可以有效的改善混凝土的内部空隙结构,提高其密实度,进而提高混凝土的抗渗性能。

4) 水胶比是影响钢渣混凝土抗压强度的主要因素,一般而言,钢渣混凝土的强度随着水胶比的增大而减小。相同水胶比钢渣等量代替细骨料配制C30混凝土,各龄期抗压强度整体上随着掺量的增大先增大而后减小,呈现出良好的规律性。

5) C30以下的低强度混凝土的制备,完全可以考虑采用大掺量的钢渣替代砂细骨料,这不但可以有效的降低混凝土的成本,还可以降低钢渣对环境的污染和破坏,这是今后生产绿色混凝土的一条有效的途径。