喷锚支护技术在建筑深基坑工程中的应用探讨

2019-08-27林金发

林金发

(福建建工集团有限责任公司,福建 福州 350001)

0 引言

近年来,随着我国建筑行业的快速发展,深基坑工程施工技术取得了长足的发展,尤其是边坡支护技术多样化,如重力式挡墙、扶壁式挡墙、锚杆挡墙支护、喷锚支护等,其中,喷锚支护技术具有承载力强、施工简单、噪音低、污染小等特点,且无需打桩,施工成本较低,有利于降低施工成本,因此,喷锚支护在建筑深基坑工程中应用日益广泛。同时,由于地质条件的不同,在喷锚支护应用中,施工单位应注意施工技术要点的控制,提高喷锚支护施工质量,确保深基坑施工安全。

1 喷锚支护施工技术概述

喷锚支护施工技术由锚杆、钢筋网喷射混凝土等结构组成,通过与施工现场环境与地质条件的有机结合,喷锚支护结构的选择上略有差异,如局部采用锚杆后单独采用喷射混凝土、钉宫或边缘部位采用锚杆与喷射混凝土结合方式或增加钢筋网增加支护能力等。从支护作用原理上来看,喷锚支护施工技术属于主动制约机制支护类型,其应用优势主要体现在以下几个方面。

(1)抗变形能力强。通过应用喷锚支护技术,能够有效增加深基坑边坡稳定性,即使是在较大的应力作用下,边坡支护结构也不会发生变形和破坏。在深基坑工程中,边坡变形区域属于敏感区域,可通过设置超前锚杆的方式加以解决,从而提高边坡支护体系的刚度,确保深基坑工程施工的安全性。

(2)喷锚支护能够及时发现安全隐患。喷锚支护施工过程中,深基坑开挖与支护施工并非同时进行,而是开挖一段距离后,由施工人员进行支护施工,通过这种间隔支护方式,能够及时发现边坡变形、沉降、滑坡等问题,进而有效避免边坡支护施工安全事故,提高施工安全性,提高喷锚支护施工质量。同时,在喷锚支护过程中,可与其它专业交叉施工,有效提高了深基坑工程施工效率,缩短了施工周期。

(3)降低施工成本

采用喷锚支护施工技术,在提高基坑边坡稳固性的同时,施工材料投入较少,能够有效降低施工成本,提高施工企业经济效益。

2 工程概况

本工程为联十一线连接线涵江安置区工程,工程项目位于莆田市涵江区三江口镇。本工程包括2栋高层住宅,其中1#楼13555.03m2,2#楼12588.27m2,地下室7486.88m2,占地面积为10776m2,建筑层高为2.95m,底层层高为3.6m。

本工程中,基坑开挖深度为2.5~3.8m。结合工程地质条件和深基坑施工技术要求,拟采用喷锚支护施工技术对深基坑进行支护。根据施工技术方案,岩质边坡坡率按1:0.5,土质边坡坡率为1:0.75,喷射C20 混凝土,采用准22 砂浆锚杆和准8 钢筋网进行组合施工。

3 喷锚支护施工工艺

3.1 准备工作

根据施工设计图纸和喷锚技术方案,施工单位对锚杆进行现场布设,并以C22钢筋作为锚杆。同时,在深基坑开挖出支护工作面后,施工单位应组织对边坡工作面进行修整,确保边坡坡面平整,满足喷锚施工技术要求。

3.2 锚杆试验

为了确保喷锚施工方案可行性和合理性,在正式喷锚施工前,施工单位应组织开展锚杆试验施工,以便于确定喷锚支护施工参数,优化混凝土砂浆配合比。首先,施工单位应通过试验方式确定混凝土砂浆配合比,优化水灰比、粗细骨料、添加剂等参数,从各组试验中确定最佳配合比方案。同时,在确定混凝土砂浆配合比方案的基础上,施工单位应组织进行注浆密实度试验,依据施工技术方案,合理选择长度、直径与孔径的锚杆和塑料管进行试验研究,养护7d 后,对混凝土试块密实度进行对比研究,确认密实度满足施工技术要求。此外,在注浆密实度试验中,施工单位应对所有类型的锚杆进行试验研究,注浆密实度达到90%后方可结束。

3.3 钻孔施工

经锚杆确定喷锚施工参数后,依据施工设计图纸,施工单位应布设第一排锚杆孔位。本工程中,施工单位安排测量人员借助全站仪对锚杆孔位进行布设,在确定孔位后在施工现场标注其位置,以便于后续钻孔施工。在确定孔位后,施工单位应根据喷锚施工技术要求合理选择钻头,将开孔位置误差控制在100mm 以内,防止因孔位偏差而影响喷锚施工。在锚杆孔孔轴方向的选择上,施工单位应严格按照施工图纸进行控制。确保系统锚杆孔轴方向与开挖面垂直,针对局部增设的加固锚杆,其孔径方向应与边坡滑动方向相反。在钻孔施工过程中,施工技术人员应加强对成孔质量的检查,确保钻孔角度偏差小于5°,成孔深度偏差应控制在50mm 以内。在砂浆锚杆钻孔孔径的控制上,当采用先插入锚杆再注浆施工方法时,钻孔孔径应大于锚杆直径15mm 以上,

如先注入砂浆后再插入锚杆,为确保锚杆顺利插入钻孔内,则钻孔孔径应大于锚杆直径25mm 以上,避免因注浆后锚杆无法正常插入。钻孔施工完成后,施工人员应及时清除钻孔内的杂物,以免影响在孔底沉积,影响锚杆的掺入深度。钻孔施工完成后,如不能及时插入锚杆,施工人员应先对钻孔进行封堵处理,待锚杆施工前,施工人员应再次对钻孔进行检查,确认有无杂物,必要时可使用水枪进行清洗。

3.4 锚杆安装与注浆

在锚杆安装前,施工人员应对锚杆制作质量进行检查,确认锚杆符合工程设计要求,及时发现不合格的锚杆并重新制作。在本工程中,根据施工设计要求,采用先注浆后插入锚杆施工工艺。在注浆完成锚杆插入过程中,施工人员应确保锚杆插入方向与钻孔方向一致,如插入困难时可适当旋转。锚杆安装施工中,施工人员应遵循“慢”、“匀”原则,如发现安装过程中出现“弹压感”,则应适当旋转锚杆后插送,如锚杆插入过程中出现砂浆流出现象,施工人员应及时进行封堵,避免砂浆继续流出。此外,如锚杆插入中断时间过长,可能发生混凝土终凝现象,进而造成锚杆无法顺利插入,此时,施工人员应及时拔出锚杆,并注入适量的水,稀释混凝土砂浆,提高砂浆的流动性。如再次插入锚杆时出现堵塞现象,施工人员应重新钻孔疏通,确保锚杆顺利插入至设计深度。

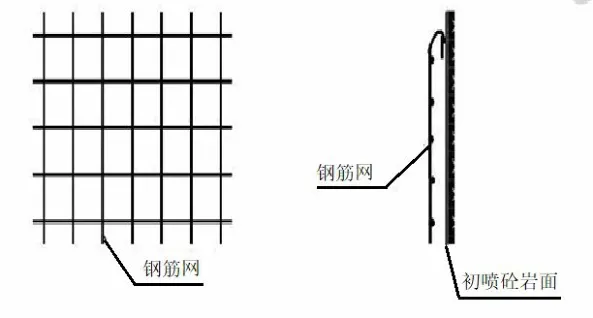

3.5 绑扎钢筋网

本工程中,施工单位采用准8钢筋绑扎钢筋网,根据施工设计要求,钢筋网共分为两种规格,分别为20cm×20cm和25cm×25cm。钢筋网以焊接方式进行连接固定,并同样以焊接方式与其他锚杆连接。为了确保钢筋网绑扎质量,施工单位应加强对钢筋质量和焊接质量的检查。首先,在钢筋网焊接前,施工单位应对钢筋质量进行检查和清洁,确保钢筋规格满足钢筋网绑扎要求,并及时清除钢筋表面的污渍、锈蚀,保证钢筋满足焊接要求;其次,在混凝土初喷后施工人员进行钢筋网挂设时(如图1所示),应确保钢筋网与锚杆之间牢固连接,且保护层之厚度不得少于2cm。再者,由于基坑边坡可能存在不平整的问题,在钢筋网挂设时,施工人员应结合现场实际情况进行铺设,且钢筋网与受喷面之间的间隙应控制在3cm以内。最后,在混凝土喷射过程中,如现场存在石块或杂物,施工人员应及时清除后方可进行混凝土喷射,避免钢筋网与浆液之间间隙过大。

图1 钢筋网挂设示意图

3.6 混凝土喷射

为了确保混凝土喷射质量,本工程中施工单位采用干喷工艺进行施工,所选用的混凝土强度为C20。在混凝土喷射厚度方面,施工人员应结合现场实际情况合理控制喷射厚度。针对土质边坡,应确保喷射厚度不小于12cm,针对岩质边坡,则其喷射厚度不得小于8cm。在喷射施工过程中,施工人员应合理控制混凝土喷射角度与厚度,喷嘴至受喷面距离应控制在1.2m以内,初喷厚度以3~5cm为宜,喷射施工时,喷嘴应与受喷面垂直,从而降低浆液水平分力,有效控制喷射范围。此外,为了提高混凝土浆液凝结速度,防止喷射后出现流淌现象,施工人员应在喷射前加入适量的速凝剂,确保浆液喷射后快速凝结。速凝剂掺入比例应控制在2%~4%范围内。钢筋网挂设完成后,施工单位即可组织进行混凝土复喷施工,复喷施工工艺与初喷一致,复喷厚度应控制在4~8cm。

3.7 混凝土养护

喷锚混凝土施工完成后,由于混凝土层较薄,当气温较高时,混凝土水分流失过快,极易引起干缩裂缝现象,进而影响喷锚施工质量。为了避免该问题,施工人员应在喷锚施工完成后及时洒水,并定期喷雾养护,确保混凝土处于湿润状态。养护期应不少于7d。

4 结束语

随着建设施工技术的发展,喷锚支护施工技术日益完善,有效保障了深基坑安全施工,降低了边坡坍塌引起的安全事故发生风险。本工程中,施工单位加强对锚杆试验、钻孔施工、锚杆安装与注浆、混凝土喷射与养护管理,取得了良好的边坡支护效果,降低了边坡支护施工成本,缩短施工周期,确保了深基坑施工安全。