四氯化钛生产中沸腾氯化炉运行周期缩短原因及改进措施

2019-08-27杨永强

杨永强

(天津渤天化工有限责任公司,天津300480)

沸腾氯化是目前国内外生产四氯化钛采用的主要方法之一。随着生产需求量的日渐扩大,沸腾氯化炉也逐渐向大型化发展,这也是中国海绵钛工业大型化和四氯化钛外延产品发展的必然趋势。

天津渤天化工有限公司在氯化法生产粗四氯化钛的发展过程中,从七十年代初期首创了沸腾氯化法生产四氯化钛工艺后,经过多次改造试验,逐步建成了Φ600 mm、Φ1 000 mm 和Φ1 200 mm 沸腾氯化炉生产系统,四氯化钛的生产基本走向了正常化。

1 粗四氯化钛的生产原理[1]

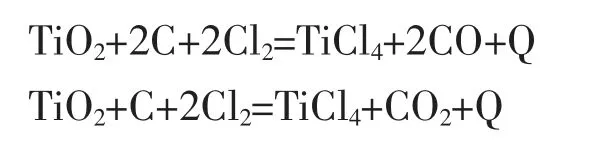

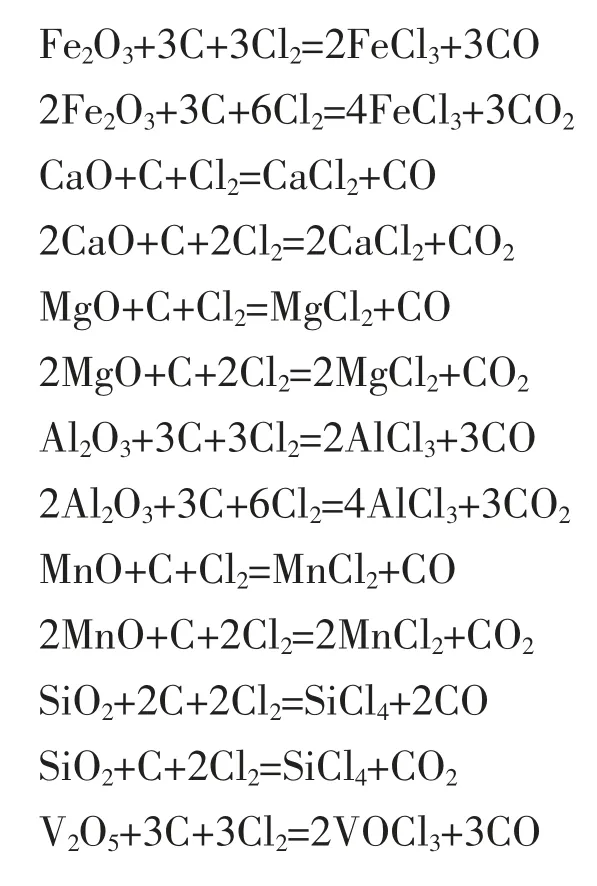

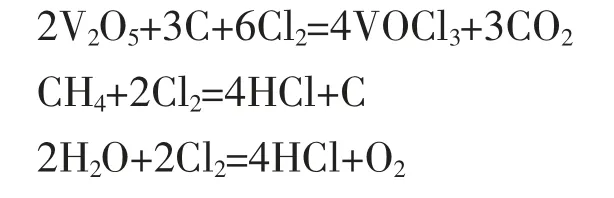

高钛渣(或金红石)与石油焦按一定的比例混合在高温下与氯气处于流态化的状态下进行氯化反应,称为沸腾氯化。高钛渣中的TiO2、Ti2O3、TiO、TiN、TiC、FeO、MnO2、MgO、CaO、SiO2、V2O5在900 ~1 000 ℃下与氯气反应生成相应的氯化物及二氧化碳、一氧化碳,反应式如下。

主反应:

副反应

以上反应生成的是四氯化钛、三氯化铁、三氯化铝、二氯化锰、氯化钙、氯化镁等,利用它们之间沸点、熔点的差别进行分离,通过冷却吸收得到粗四氯化钛产品。

高钛渣的加碳氯化是放热反应,只有开始时从外部供热达到反应起始温度,之后氯化反应就可以靠自热进行。 在实际生产中,准确的配炭比、氯料比、混合料粒度及合适的氯化温度,都是沸腾氯化的关键因素。

沸腾氯化法生产四氯化钛的氯化反应是在氯化炉中进行的,沸腾氯化炉是生产四氯化钛的关键设备。氯化炉的使用寿命取决于氯化炉的砌筑及氯化反应对炉内衬的腐蚀,因此氯化炉达到一定的使用周期就要对氯化炉进行大修,更换氯化炉反应段的内衬。

2 氯化炉使用周期短原因分析

2.1 沸腾氯化反应对氯化炉反应段的影响

因沸腾氯化反应是在900~1 000 ℃的高温下进行的,生产过程中氯气及生成物对氯化炉内衬会产生强烈的腐蚀,尤以氯化炉反应段最为明显。在反应段内,高温沸腾的物料冲刷炉膛内壁,从而加快了氯化炉炉壁的腐蚀速度。随着氯化反应的进行,生产达到一定的周期后,氯化炉的氯化主反应区反应段的内衬就会变薄、破裂或脱落,使炉体保温效果下降,严重时会使氯化炉炉体的金属外壳因直接接触腐蚀性气体遭到破坏,造成反应气体及物料外泄,使氯化炉无法正常生产,此时就要对氯化炉的反应段进行修筑。

由于沸腾氯化炉炉型的大型化,炉内热量的贮存亦明显增加,炉内温度较小型炉升高,也加快了沸腾氯化炉内衬的腐蚀速度。

另外,生产四氯化钛的原料高太渣中含有一定量的粘性物质(主要是高沸点物质CaO 和MgO),在氯化过程中被还原成CaCl2和MgCl2, 造成炉渣结块、结壁现象频发,部分熔融的高沸物流入炉底,还会堵塞通氯孔,使氯气分布不均匀,造成不正常沸腾氯化,造成氯化炉温度波动较大,影响氯化炉的使用寿命[2],唯一的解决办法就是更换炉底筛板,

2.2 氯化炉砌筑对使用寿命的影响[3]

氯化炉砌筑的目的主要是为了保证氯化反应所需的热量,避免热量的散失,同时又起到防腐蚀作用,延长氯化炉的使用寿命。高温下氯气几乎能与所有的物质进行反应, 所以氯化炉的砌筑材料多采用耐热的高铝材质和磷酸盐砖, 因其软化温度高,耐磨性好,耐酸碱化学侵蚀性强,耐火温度达1790 ℃以上,适用于化工、冶金、建材等工业窑炉的内衬要求。

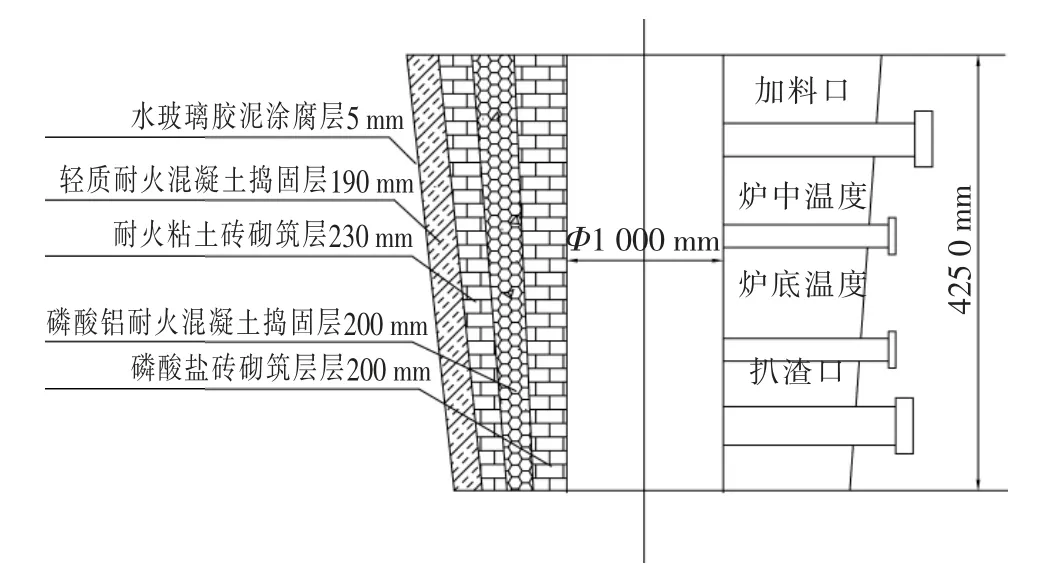

沸腾氯化炉反应段由水玻璃胶泥涂腐层、轻质耐火混凝土捣固层、耐火粘土砖砌筑层、磷酸盐耐火混凝土捣固层及磷酸盐砖砌筑层组成。以Φ1 000 mm的氯化炉为例,沸腾氯化炉反应段见图1。

图1 沸腾氯化炉反应段

施工质量也是影响氯化炉使用寿命的关键因素之一,因此,要求砌筑施工必须严格按照砌筑施工规程进行操作,要派专业技术人员全程监督,防止出现人为的施工质量事故。主要从以下几方面进行把关。

(1)炉体内拆除衬砖及捣固料后,应彻底清除金属氧化物及炉壁上附着的各种物料,露出基体金属光泽后,应及时涂刷水玻璃胶泥,以防止再度锈蚀。

(2)砌筑程中不得任意添加水玻璃,配置好的胶泥要在20 min 内用完。

(3)配制磷酸盐砖用耐火泥必须按要求比例进行配制,配好后倒入磷酸铝溶液中搅拌均匀后浸泡24 h 方可使用。

(4)砌筑时要提前选好砖,使用完整的磷酸盐砖,破损的不能使用。

(5)砌筑时必须用木锤击打,不得使用铁锤击打。

(6)高铝质耐火泥在砖缝里一定要饱满,不得有中空现象。砌砖环缝1 mm,不得有重缝。层缝不得大于1.5 mm,整个砌筑过程砖缝越小越好。

(7)捣固时必须用风镐振实,每层高度不得超过350 mm。

(8)施工现场温度以15~35 ℃为宜,冬季施工应采取防寒或保温措施。

以上每项必须严格按要求进行操作,以确保氯化炉的砌筑质量。特别是炉体上的各薄弱环节,如加料口处、扒渣口处、温度计口处的砌筑尤为关键,一旦砌筑质量下降,就会造成局部掉砖,很快形成大面积掉砖,影响氯化炉的使用寿命。

2.3 氯化炉的操作对氯化炉使用的影响

由于氯化生产原料紧张,原料质量下降,特别是生产四氯化钛的原料高太渣中粘性物质(主要是高沸点物质CaO 和MgO)含量增加,经常发生炉渣结块和炉渣挂壁,使氯化炉排渣困难,有时用长钎子捅都捅不下来,被迫采用通氯气的办法,用氯气进行反吹排渣,高温的氯化炉炉体温度急剧下降,给氯化炉内衬带来一定的损伤。而且氯化炉炉头出口管道和炉底筛板经常被堵死,最严重的时候炉膛被挂壁料堵死,致使氯化炉无法进行正常的沸腾氯化,必须停车进行处理。在处理炉膛厚厚的挂壁料时,使用大锤、长钎、风镐等工具进行清理,挂壁料也会把炉内的衬砖带下来, 给炉内的砌砖造成伤害。同时,停车也会使氯化炉温度发生大的变化,温度大幅变化也会对炉内砌砖造成一定的损伤。

2.4 烤炉质量对氯化炉使用寿命的影响

烤炉质量也是影响氯化炉使用寿命的一个关键环节。氯化炉反应段或整体氯化炉砌筑施工完毕经检查合格后,必须进行自然风干处理,然后再进行烘烤。氯化炉整体大修的砌筑要经15 天左右自然风干处理,反应段砌筑要经7 天左右,风干时间(即砌筑层的养护期)越长,砌筑的质量越有保障。初期烘烤,氯化炉砌筑经风干后一般是在炉子底部支起烘烤炉,用焦炭进行烘烤。整体大修需要烘烤15 天左右,反应段烘烤需要10 天左右。最后进行正式烤炉,从氯化炉的加料孔向氯化炉加入烤炉石油焦,根据烤炉升温要求,逐渐进行升温,当炉温升至500 ℃时(以炉中温度为准)恒温24 h,停止烘烤,开始降温,经过三四天降至常温后,进炉检查炉内衬情况,特别是加料口,取温点,扒渣口及过渡段等位置,是否有裂缝等问题。发现问题及时修补,至此修炉完毕。

然后进行氯化炉开车前烤炉。 烤炉大约需要8天以上,烤炉温度控制要求分别见表1 和表2。

表2 烤炉降温温度控制(4 天左右)

氯化炉大修后整个烤炉过程需要24 天左右。

3 改进措施

氯化炉的使用寿命关键取决于氯化炉的砌筑。因此氯化炉达到一定的使用周期,就要对氯化炉进行大修,一般是更换氯化炉反应段内衬。在更换反应段内衬时,需要氯化炉停下来进行降温,清除物料,拆除反应内衬、反应段砌筑、烘烤及烤炉等一系列过程,大约需要2 个月,检修周期长。

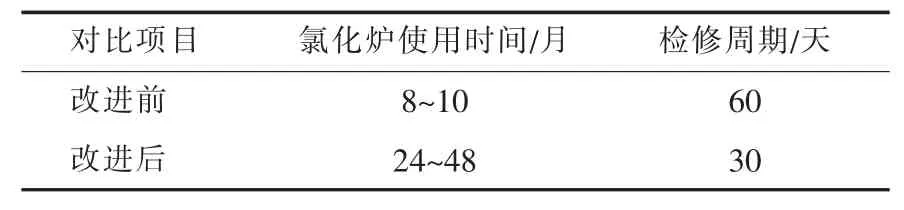

通过近几年对氯化炉结构及检修方法的改进,氯化炉砌砖的使用周期得以延长,检修时间也大为缩短。改进前后氯化炉使用时间和检测时间对比见表3。

(1)对氯化炉的底盘进行了技术改造,无筛板环缝取消了金属环缝,消除了氯气对金属的腐蚀,环缝的使用周期得以延长。对加料口、扒渣口、温度计口的砌筑关键部位采用了预制砌筑件,延长了关键部位的使用周期。

(2)改进了氯化炉的检修方法。传统的氯化炉反应段检修采用的是大修的方法,需要氯化炉停下来进行降温,清除物料,拆除反应内衬,在进行反应段的砌筑,砌筑后必须进行自然风干处理,才能进行烘烤。氯化炉反应段砌筑要7 天左右的时间进行自然风干处理(即砌筑层的养护期),才能保证砌筑的质量。现在,改进了氯化炉反应段的砌筑方法,提前预制氯化炉反应段,在需要砌筑反应段时,将氯化炉反应段切割下来, 再将提前预制的反应段接上,不仅缩短了大修时间(30 天左右),而且预制的反应段经过长时间的自然风干养护,节省了砌筑的自然风干时间,使砌筑质量也得到了保障。

(3)在实际生产中,由于产品的需求量增加及平衡总厂氯气的需要, 四氯化钛的生产任务比较紧张,为此,该公司还打破了氯化炉的计划停车检修规律。在生产过程中,如氯化炉底部掉砖,氯化炉内衬局部掉砖,在炉壳(钢板)没有大面积腐蚀时,通过小修进行局部处理后继续开车。只有当氯化炉炉内砌筑层大面积损坏脱落严重,掉下的砖块频繁出现堵塞氯化炉排渣口,排不出渣影响氯化炉正常运行时,才被迫停车进行大修,因此,也相对延长了氯化炉的使用周期。

表1 烤炉升温温度控制(以喷焦12.5 天计)

表3 改进前后氯化炉使用时间和检修时间对比

氯化炉使用周期的延长也带来了另一个弊端,炉膛的内层衬砖被物料冲刷的越来越薄,使炉膛变大, 保温性能下降, 影响了氯化炉的正常反应。随着氯化炉使用周期的延长,达到一定的使用周期,就要对整个氯化炉内衬即反应段、过渡段、扩大段及炉顶进行全面大修, 以保证氯化炉的生产正常进行。