热轧粘合工艺参数对非织造材料力学性能的影响

2019-08-27王孝锋侯大寅徐珍珍

王孝锋,侯大寅,徐珍珍,汪 浩,杨 莉

热轧粘合工艺参数对非织造材料力学性能的影响

王孝锋,侯大寅,徐珍珍,汪 浩,杨 莉*

(安徽工程大学 纺织服装学院,安徽 芜湖 241000)

采用正交试验法综合分析热轧粘合方式与工艺参数对非织造材料力学性能的影响,以热熔胶含量、纤网密度、热轧压力、热轧时间为影响因素,讨论采用同种热轧粘合方式时,纤网密度与热轧工艺参数对非织造材料力学性能的影响,并进一步比较不同热轧粘合方式下非织造材料力学性能的差异性。结果表明:表面粘合非织造材料的断裂强力与顶破强力随着纤网密度的增加而增大,随着热轧压力与热轧时间的增加先增后减,断裂强力随着热熔胶含量的增加而增加,但顶破强力先增后减;面粘合非织造材料的断裂强力与顶破强力随着纤网密度的增加而逐渐增大,随着热轧压力的增加而逐渐减小,断裂强力随着热熔胶含量的增加而增大,随着热轧时间的延长而逐渐减小,顶破强力随着热熔胶含量的增加先增后减,随着热轧时间的延长而逐渐增大;并在相同的工艺参数下,表面粘合非织造材料的力学性能要优于面粘合。

热轧粘合;工艺参数;纤网密度;力学性能;影响

热粘合是非织造织物生产中一种很重要的加固方法,此方法具有生产过程简单、速度快、无三废问题、产品性能变化多样、安全等特点,被广泛应用于婴儿尿布、卫生巾面料、过滤材料、高档服装衬等领域[1-4]。而热轧粘合又是热粘合加固方式中一种重要的方式,此方式虽然加工工艺简单,但工艺过程相对复杂。当纤网进入钳口区后就会发生一系列的变化,如纤网被压紧加热、纤网产生形变、部分纤维熔融、熔融的高分子聚合物流动以及冷却成型等等。为了得到性能优异的非织造材料,已有学者对热轧粘合的工艺参数进行了研究,如张月庆等人[5]经过试验得到,随着轧棍压力的升高非织造材料横向断裂强度线性增加,且热轧压力对非织造材料的强力影响小于热轧温度和线速度;Mueller等人[6]研究发现粘合温度达到纤维熔点时非织造材料强度增加幅度变大;Bechter等人[7]通过实验分别分析了热轧速度、温度、压力与非织造材料强度之间的关系。但是他们均是采用单因素法分析了各个参数对非织造材料性能的影响,基于此,本文采用正交试验法,综合分析热轧粘合方式及工艺参数对非织造材料力学性能的影响,并利用极差、方差分析法探究工艺参数对非织造材料力学性能的影响程度及显著性。

1 实验部分

1.1 实验原料及设备

实验原料:40g/m2、100g/m2和140g/m2三种经过预针刺的纯壳聚糖非织造布;热熔胶粉末(粒径为40-100目,主要成分是乙烯-醋酸乙烯共聚物,熔点为96℃)。

实验设备:平板硫化机(QLB-25T,湖州橡胶机械有限公司);电子天平(上海天平仪器技术有限公司);YG026H型电子织物强力机(大荣纺织有限公司)。

1.2 试样制备

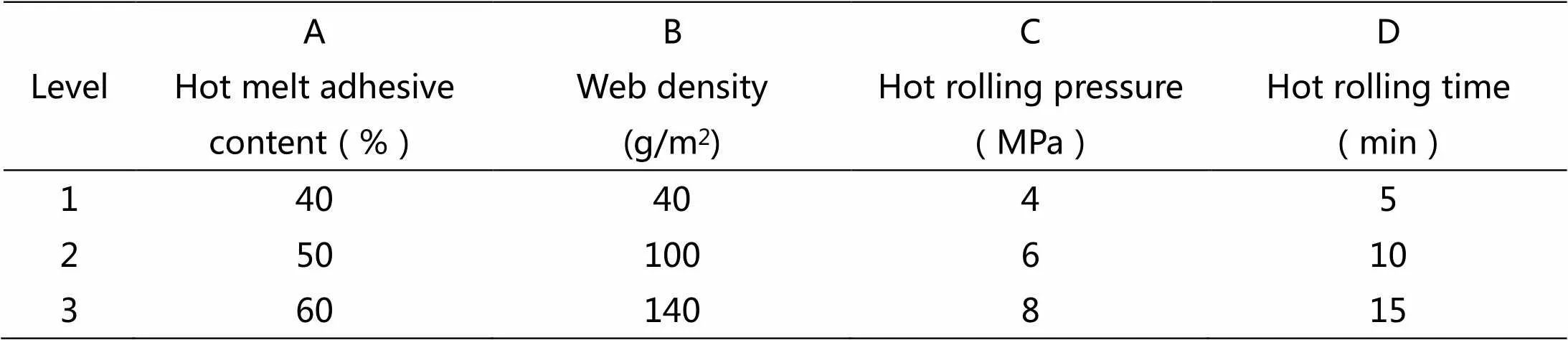

热轧粘合是利用一对或两对加热钢辊或包有其他材料的钢棍对纤网进行加热加压,导致纤网中部分纤维熔融、流动、扩散而产生粘结,冷却后使纤网得到加固,尺寸结构变得更稳定的一种工艺[8]。因此本实验利用平板硫化机模拟纤网进入钳口区受压加热得到加固的过程,制备非织造材料。影响热轧粘合工艺的参数主要有热压辊的温度、线速度、压力、纤网密度、热熔胶含量、热轧时间、粘合方式等,并且随着热轧压力的提高,改善了轧辊与纤维间接触热量的传递,粘合效果好[9]。但是由于Clapeyron效应的存在,使得高聚物受压时熔融所需的热量远比常压下多,因此要合理的选择温度与压力。故本文利用正交试验法,分别以热熔胶含量、纤网密度、热轧压力、热轧时间为影响因素,讨论热轧粘合方式(表面粘合与面粘合)及工艺参数对非织造材料力学性能的影响,根据热熔胶熔融温度和聚丙烯纤维网熔点确定热熔温度为130℃,不考虑交互作用,因子水平见表1。

1.3 材料性能测试

1.3.1 材料拉伸断裂实验

根据GB/3923.1—1997《纺织品织物拉伸性能测定》,采用YG026H型电子织物强力机对非织造材料的拉伸性能进行测试。试样尺寸为250mm×50mm,夹持长度为200mm,拉伸速度设为20mm/min,每组测试5个试样,取其平均值。

1.3.2 材料的顶破性能测定

根据GB/19976—2005《纺织品织物顶破性能测定》,采用YG026H型电子织物强力机对非织造材料的顶破性能进行测试。夹布圆环内径为2.5cm,弹子直径为2cm,试验机下降速度为100mm/min,试样直径为6cm,每组测试5个试样,取其平均值。

表1 因子水平

2 结果分析

2.1 对表面粘合非织造材料性能的影响

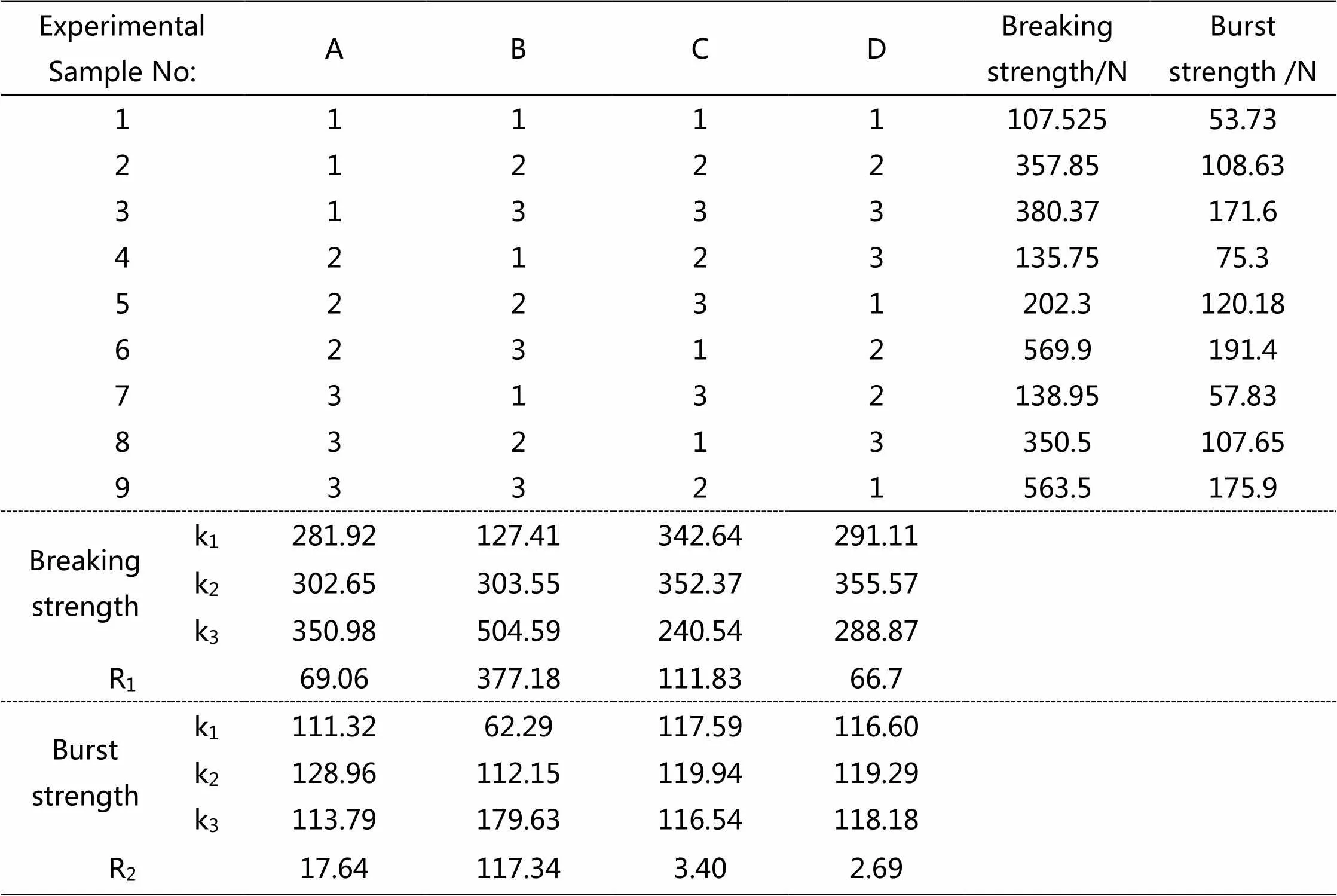

表2 表面粘合非织造材料的拉伸断裂强力、顶破强力及其极差分析

注:表中的每个因子ki(i= 1,2,3)是该因子第i水平的试验指标的平均值;Ri为该因子试验指标的极差值,下同。

表面粘合是热轧机采用两个光辊工作,使纤维在交叉点处发生粘合。表2为表面粘合非织造材料的拉伸断裂强力、顶破强力及其极差分析。由极差分析可知:纤网密度对非织造材料的断裂强力、顶破强力的影响最大,并随着纤网密度的增加而逐渐增大,这是因为纤网密度的增加,使得非织造材料单位面积内纤维根数增加,而在力学性能测试中,单位面积内纤维根数越多,承受的外力就越大[10]。在所选的热轧工艺参数中,热轧压力对非织造材料的断裂强力影响最大,其次是热熔胶含量,热轧时间影响最小;而对顶破强力影响最大的是热熔胶含量,其次是热轧压力,影响最小的是热轧时间。且通过分析发现,随着热熔胶含量的增加断裂强力逐渐增大,这是因为热熔胶含量越高,单位面积内粘合点越多,粘合面积越大,故断裂强力逐渐增大;而顶破强力先增后减。随着热轧压力、热轧时间的增加断裂强力与顶破强力都先增大后减小,主要是因为当热轧压力增加时,产生较大形变热,有利于内层热熔胶的熔融及熔融物的流动,但由于Clapeyron效应的存在,继续增加压力会使热熔胶熔融所需的温度升高,影响热熔胶的熔融,从而影响断裂强力的进一步提高;而热轧时间延长会导致纤网层内部热熔胶有足够的时间通过热传递的方式发生熔融,提高了粘合效果,但随着时间的进一步延长,纤网在钳口处长时间受热轧作用,纤网中的纤维受到一定的损失,反而使得断裂强力下降。

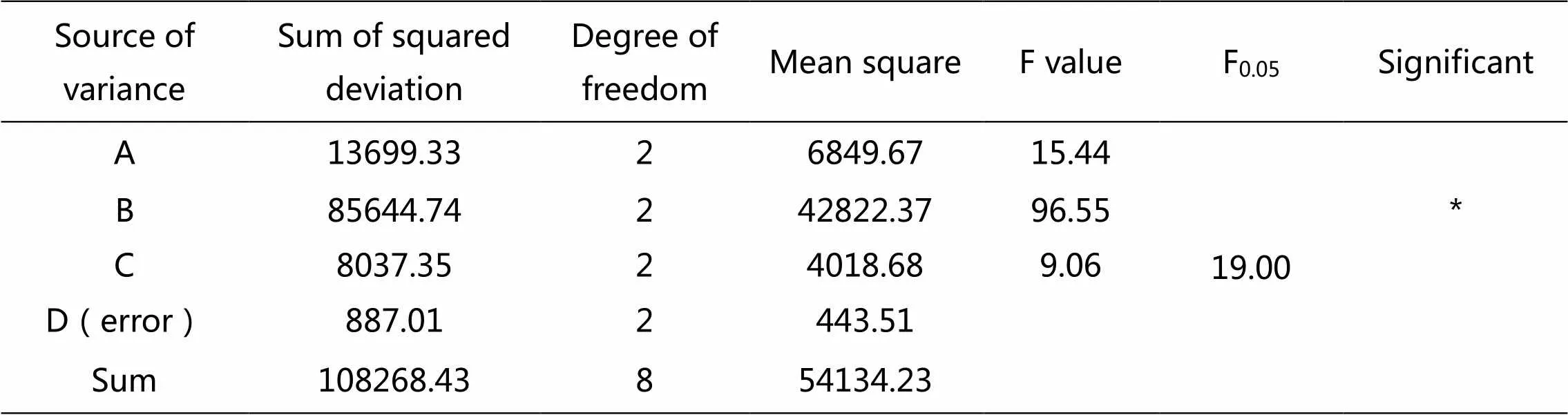

由于本正交表所有列已使用,取离差平方和最小的一项作为误差项[11],对其断裂强力、顶破强力进行方差分析,结果如表3、表4所示。

表3 表面粘合断裂强力方差分析

注:“*”表示影响显著,不填则表示不显著,下同。

表4 表面粘合顶破强力方差分析

通过计算可得,在显著性水平α=0.05以下,纤网密度对断裂强力影响显著;热熔胶含量、热轧时间、热轧压力的影响不显著;纤网密度、热熔胶含量对顶破强力影响显著,热轧时间、热轧压力的影响不显著。这是由于表面粘合纤网密度通常为100g/m2以上,而本实验中纤网密度选取的三种水平只有一种超过了100g/m2,所以导致热轧压力与热轧时间对非织造材料的力学性能影响不显著。

2.2 对面粘合非织造材料性能的影响

面粘合是热轧机采用光辊/棉辊(在钢辊上缠绕一层厚棉布)组合,使接触光棍面的纤维发生粘合,从而获得单面粘合的非织造材料。表5所示为面粘合非织造材料的断裂强力、顶破强力及其极差分析。

从表5可以看出:在所选因素中,对断裂强力与顶破强力影响最大的依然是纤网密度。热轧工艺参数中对断裂强力影响最大的是热轧压力,其次是热熔胶含量,热轧时间影响最小;而对顶破强力影响最大的是热熔胶含量,其次是热轧压力,热轧时间影响最小。纤网密度和热熔胶含量对面粘合非织造材料力学性能的影响与表面粘合一致,但断裂强力随着热轧压力、热轧时间的增加逐渐下降,这是由于Clapeyron效应的存在,使热熔胶在过高的热轧压力下熔融温度变高,热熔胶得不到充分的熔融,并且纤网内纤维长时间在钳口区受热加压,纤维会受到一定的损伤,导致断裂强力逐渐下降;而顶破强力随着热轧压力的增加而减小,随着热轧压时间的增加逐渐增大,虽然长时间受热加压会使纤维损伤,但也会导致热熔胶受热充分发生熔融,粘结效果改善,并在顶破实验中,纤维没有直接断裂,故纤维本身的力学性能影响较小,从而顶破强力逐渐增加。表6、表7分别是面粘合断裂强力与顶破强力的方差分析。

表5 面粘合非织造材料的断裂强力、顶破强力及其极差分析

表6 面粘合断裂强力方差分析

由计算可知在显著性水平α=0.05以下纤网密度对面粘合非织造材的断裂强力影响是显著的,热熔胶含量、热轧压力、热轧时间的影响不显著;纤网密度、热熔胶含量对面粘合非织造材的顶破强力影响显著,热轧压力、热轧时间的影响不显著。由于面粘合纤网密度通常在18-25g/m2,而本次实验选取的密度均高于此范围,所以导致热轧压力与热轧时间对材料的力学性能影响不显著。

表7 面粘合顶破强力方差分析

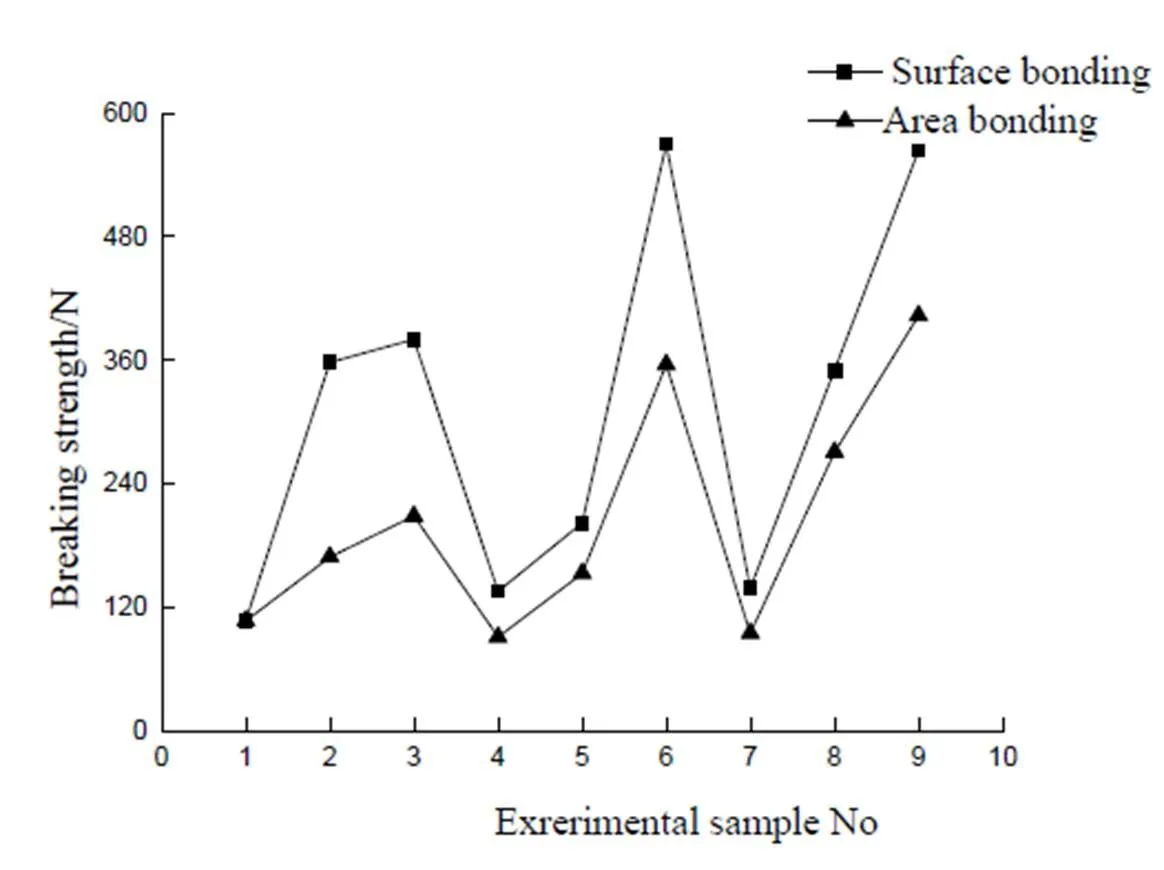

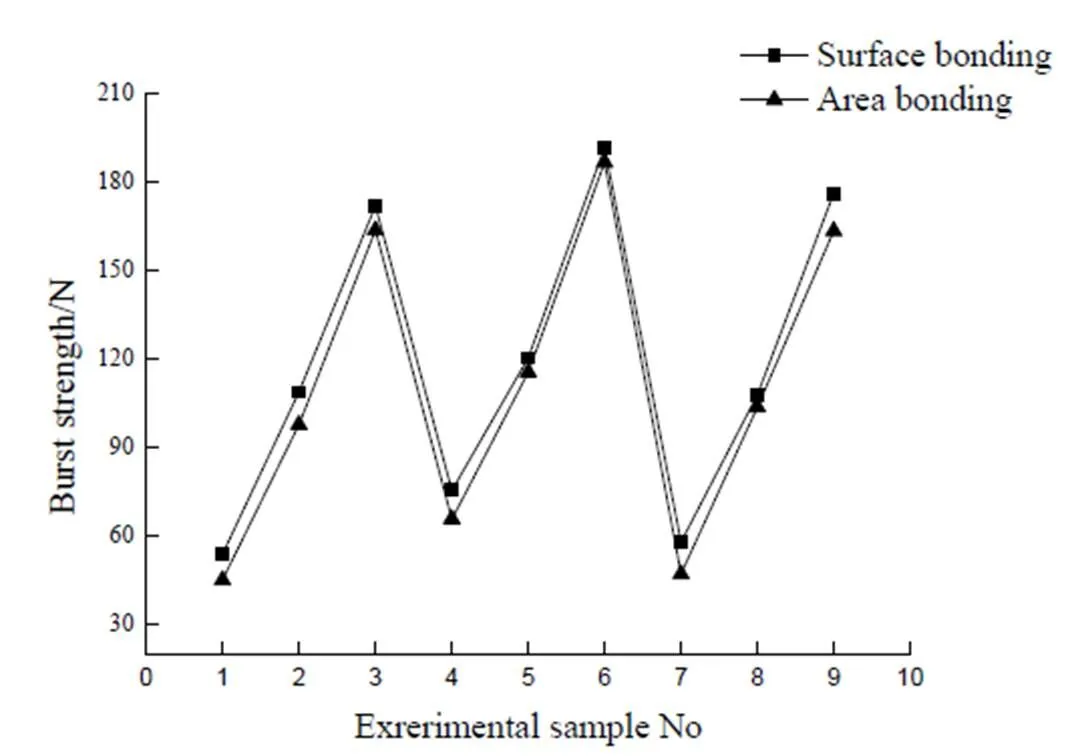

2.3 热轧方式对非织造材料的影响

为了讨论粘合方式对相同工艺参数下非织造材料性能的影响,采用不同热轧粘合方式时,所针对的纤网密度是有要求的,而本实验为了综合分析粘合方式对非织造材料性能的影响,所用的纤网密度相同。图1、图2分别示出不同热轧方式下非织造材料的断裂强力、顶破强力。由图1、2分析可知,在相同热轧粘合工艺参数条件下,表面粘合非织造材料的力学性能要优于面粘合,并且通过分析还发现当纤网密度较小时,两种热轧方式得到的非织造材料断裂强力较接近,主要是因为表面粘合是采用两个效应辊对纤网进行加热加压,纤网层内热熔胶熔融较充分,粘结效果好;而面粘合是一个效应辊作用,是单面粘合,未形成有效的封闭粘合,粘结点少,所以力学性能相对较小。但在纤网密度和热熔胶含量较低时,纤网内的热熔胶都能在有效的时间内发生熔融和渗透,相对非织造材料的粘结效果影响较小。

通过分析热轧工艺参数对两种不同热轧粘合非织造材料性能的影响发现:纤网密度都是对两种热轧方式下得到的非织造材料力学性能影响最大的因素,并随纤网密度的增加而增大;热轧时间是影响两种热轧粘合非织造材料力学性能最小的因素,但是其影响规律不同;热熔胶含量是影响两种热轧粘合非织造材料力学性能较大的因素,并且断裂强力都随着热熔胶含量的增加而增大。

图1 不同热轧方式下非织造材料的断裂强力

图2 不同热轧方式下非织造材料的顶破强力

3 结论

(1)表面粘合非织造材料的断裂强力与顶破强力随着纤网密度的增加而增大,随着热轧压力与热轧时间的增加先增后减,断裂强力随着热熔胶含量的增加而增加,但顶破强力却先增后减,各因素对断裂强力的影响顺序为:纤网密度>热轧压力>热熔胶含量>热轧时间,对顶破强力的影响顺序为:纤网密度>热熔胶含量>热轧压力>热轧时间;

(2)面粘合非织造材料的断裂强力与顶破强力随着纤网密度的增加而逐渐增大,随着热轧压力的增加而逐渐减小,断裂强力随着热熔胶含量的增加而增大,随着热轧时间的延长而逐渐减小,顶破强力随着热熔胶含量的增加先增后减,随着热轧时间的延长而逐渐增大,各因素对断裂强力的影响顺序为:纤网密度>热轧压力>热熔胶含量>热轧时间,对顶破强力的影响顺序为:纤网密度>热熔胶含量>热轧压力>热轧时间;

(3)表面粘合非织造材料的断裂强力明显高于面粘合,顶破强力也高于面粘合,但相差甚小,总体来说,表面粘合非织造材料的力学性能要优于面粘合,并且纤网密度对两种热轧方式下非织造材料的力学性能影响最为显著。

[1] 梅少君.热粘合在非织造行业中的应用及前景[J].化工管理,2013(08):217.

[2] 张煌忠.热轧粘合三要素对非织造产品质量的影响分析[J].南通纺织职业技术学院学报,2014,14(03):5-7+11.

[3] 储才元,李作攀.热粘合非织造布的工艺参数及其性能模拟测试[J].非织造布,1998,(01):41-45.

[4] 杜雷娟,孙润军.两种不同热轧黏合方式的非织造产品性能比较[J].合成纤维,2015,44(09):47-50.

[5] 张月庆,钱晓明.热轧工艺对纺粘热轧非织造布力学性能的影响[J].产业用纺织品,2011,29(05):21-23+43.

[6] Mueller D H.Kochmann M.FE model of a thermally bonded nonwoven with square bondpoints[J].International Nonwovens Journal.2004,13:56-62.

[7] BechterD.Thermobondingof nonwovens[J].Textil-praxi,1991,46:1236-1240.

[8] HIKARY R.Thermal bonding of nonwoven fabrics[J].Textile Progress,1995,(2):1-23.

[9] 柯勤飞,靳向煜.非织造学[M].上海:东华大学出版社,2010.141-144.

[10]常过,邓炳耀,刘庆生,等.PLA纺粘非织造材料的制备和表征[J].纺织学报,2012,33(08):35-39.

[11]庄楚强,何春雄.应用数理统计基础(第3版)[M].广州:华南理工大学出版社,2006.264-269.

Effect of Hot Rolling Bonding Process Parameters on Mechanical Properties of Nonwovens

WANG Xiao-feng, HOU Da-yin, XU Zhen-zhen, WANG Hao, YANG Li

(College of Textile and Garment, Anhui Polytechnic University, Wuhu AnHui 241000, China)

In order to comprehensively analyze the influence of hot rolling bonding method and process parameters on the mechanical properties of non-woven materials, the influence of the density of fiber mesh and the parameters of hot rolling process on the mechanical properties of nonwovens was discussed in the same hot rolling method, taking the hot melt adhesive content, web density, hot rolling pressure and hot rolling time as the influencing factors by orthogonal test. The differences in mechanical properties of nonwovens under different hot rolling bonding methods were further compared. The results show that the breaking strength and bursting strength of the surface bonded nonwovens increase with the increase of the density of the web, and it increases first andthen decreases with the increase of hot rolling pressure and hot rolling time. The breaking strength follows the hot melt adhesive. The content increases with the increase of the content, but the bursting strength increases first and then decreases; the breaking strength and bursting strength of the surface-bonded nonwoven material gradually increase with the increase of the density of the web, and gradually decrease with the increase of the hot rolling pressure. The breaking strength increases with the increase of hot melt adhesive content, and gradually decreases with theincrease of hot rolling time. The bursting strength increases first and then decreases with the increase of hot melt adhesive content, and with the elongation of hot rolling time, it is gradually increased; and under the same process parameters, the mechanical properties of the surface-bonded nonwoven material are better than the surface adhesion.

hot rolling bonding; process parameters; web density; mechanical properties; influence

杨莉(1978-),女,副教授,研究方向:纺织复合材料.

“纺织面料”安徽省高校重点实验室基金项目(2018AKLTF10),安徽省自然科学基金重大项目(KJ2017ZD13).

TS174.5

A

2095-414X(2019)04-0014-06