纯电动汽车能量管理仿真分析研究

2019-08-27汪跃中张朝闻

陆 训,刘 敏,汪跃中,张朝闻

(奇瑞新能源汽车技术有限公司,安徽 芜湖 241000)

在电动汽车中,电机及控制器取代常规发动机,将高压电池中的电能转化成机械能,提供给整车以驱动车辆运行[1];其中电池是电动汽车唯一动力源,无论是行驶系统还是热管理系统,都需要从电池获得能量。在进行电池热管理系统设计时,不但需要考虑热管理系统能否满足电池、电机等对温度的需求,还需要考虑对续航里程的影响。因此综合考虑电动汽车能量管理系统对电动汽车的设计和开发尤为重要。

电动汽车能量管理包括动力系统、热管理系统两大部分。其中热管理主要包括:电池热管理、动力传动系统热管理以及空调系统热管理3个部分。本文在电动汽车能量管理分析中,主要分析研究动力传动系统能量管理。

1 电动汽车能量管理仿真平台

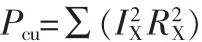

电动汽车能量管理包括动力系统、热管理系统两大部分;根据分级建模理念,整车能量管理平台step1模型主要包括:电池系统、动力传动系统、车身等。

1.1 动力传动系统建模

建立动力传动系统,分析在某一特定温度边界下的整车动力性及经济性,包括百公里加速、续航里程等,输入参数包括电池、电机、车身、减速器、轮胎等部件的相关属性信息,同时该动力传动系统为step2平台 (整车热管理模型)提供热源边界:电池发热量、电机发热量。

1.1.1 电驱动系统模型

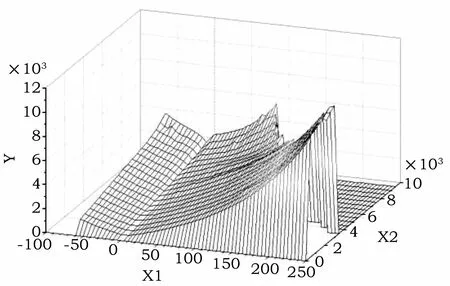

AMEsim仿真软件中有很多子模型库,其中驱动电机库中包含多种电机形式,本文选取的电机模型为永磁同步电机。综合考虑电机控制器MCU,效率map(图1)作为主要输入数据。

图1 效率map

1.1.2 传动系统模型

传动系统模型包括奇数档离合器、偶数档离合器、变速器、主减速器和变速器控制单元[2]。

本文主要考察电动汽车为单级减速器模型,为了更好地简化模型及提升计算效率,该模型中主要考虑减速器的速比及传动效率,不考虑轴的转动惯量和刚度等。变速器控制单元 (TCU)根据整车车速信号和油门踏板信号来控制减速器的运行状态。

1.1.3 车辆模型

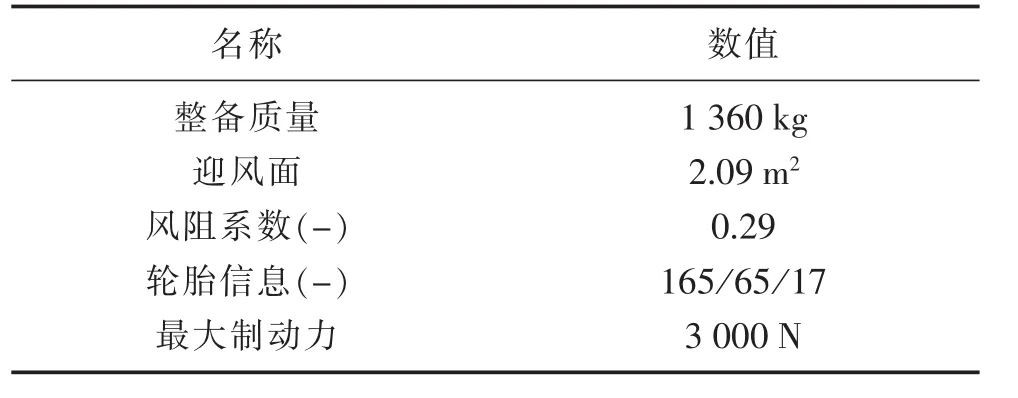

整车车辆模型需根据整车质量、整车风阻、迎风面积、轮胎参数及制动力等计算车辆行驶阻力[3],模型的输入来自颤动系统的驱动扭矩和驾驶员模型的制动控制信号。主要输入参数如表1所示。

表1 车辆模型输入参数

1.1.4 驾驶员模型

驾驶员模型是结合整车VCU控制单元,对比实际车速与目标车速来控制加速和制动信号,通过PID控制,使实际车速跟随定义的目标车速。

实际车速与目标车速的差值ΔV对比:

式中:Vtarget——目标车速;Vreh——实际车速。

加速控制信号acc计算式为:

式中:G——车辆质量;Pacc、Iacc、Aacc——加速控制的PID增益系数;t——时间。

制动控制信号brak的计算式为:

式中:Pbr、Ibr、Abr——制动控制的PID增益系数。

1.1.5 电驱动系统控制模型

模型通过模拟电动汽车电机控制MCU控制逻辑,通过相关电气零部件模型的组合,实现对电机模块的动力传输及信号控制。

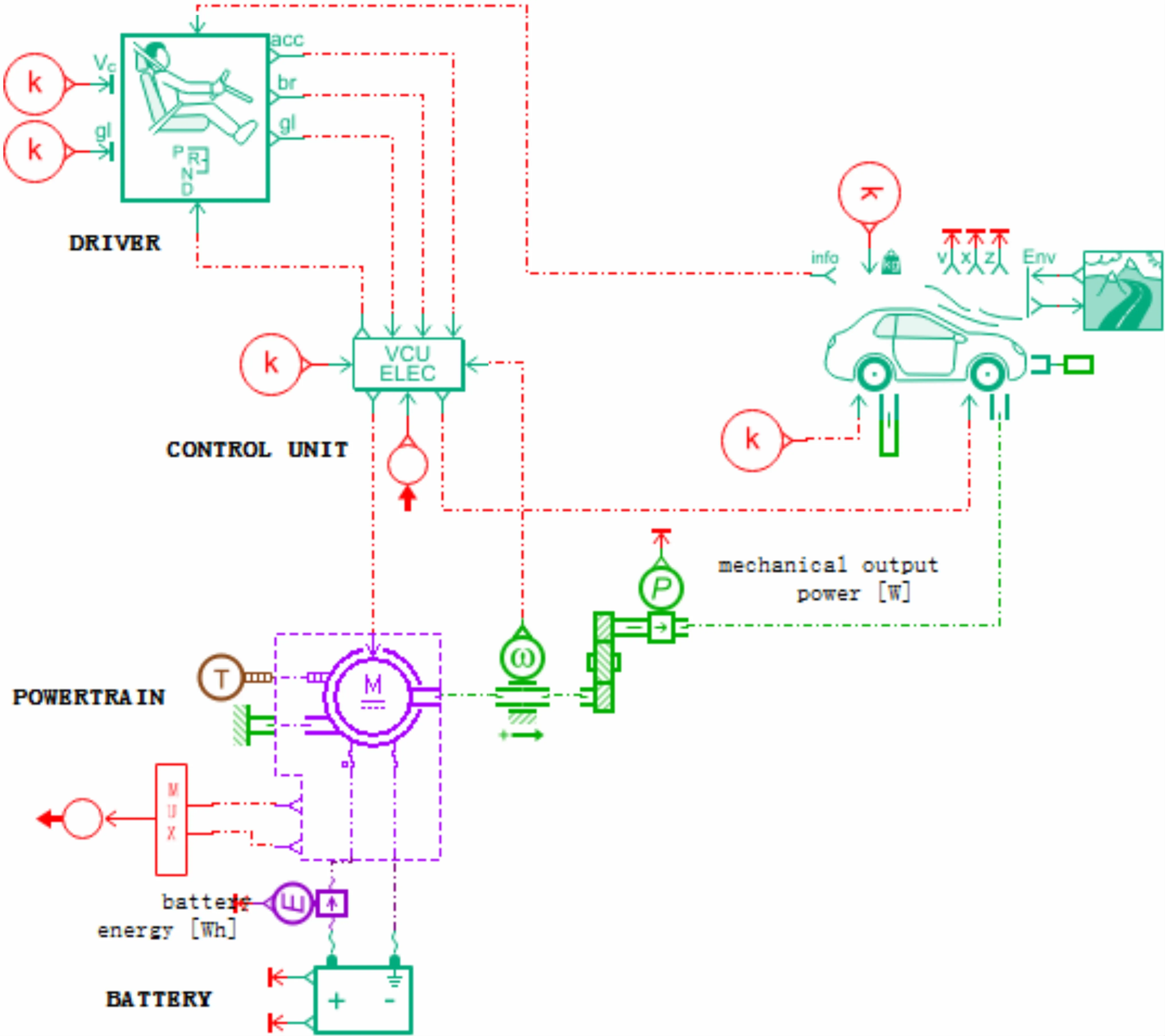

1.2 热管理系统建模

电动汽车的关键部件是电机和电池及相关附件,电动汽车热管理模型主要是对电机和电池冷却系统的温度控制[4];整车能量管理平台step2是在step1的基础上,增加了整车热管理系统,该平台模型主要可以考察动力传动系统温度的变化以及热效应对整车能量流的影响。热管理系统由诸多部件和传热流体组成,整车热管理元件之间相互作用,各部件和流体必须协调工作以满足散热部件散热需求和温度控制要求[2]。

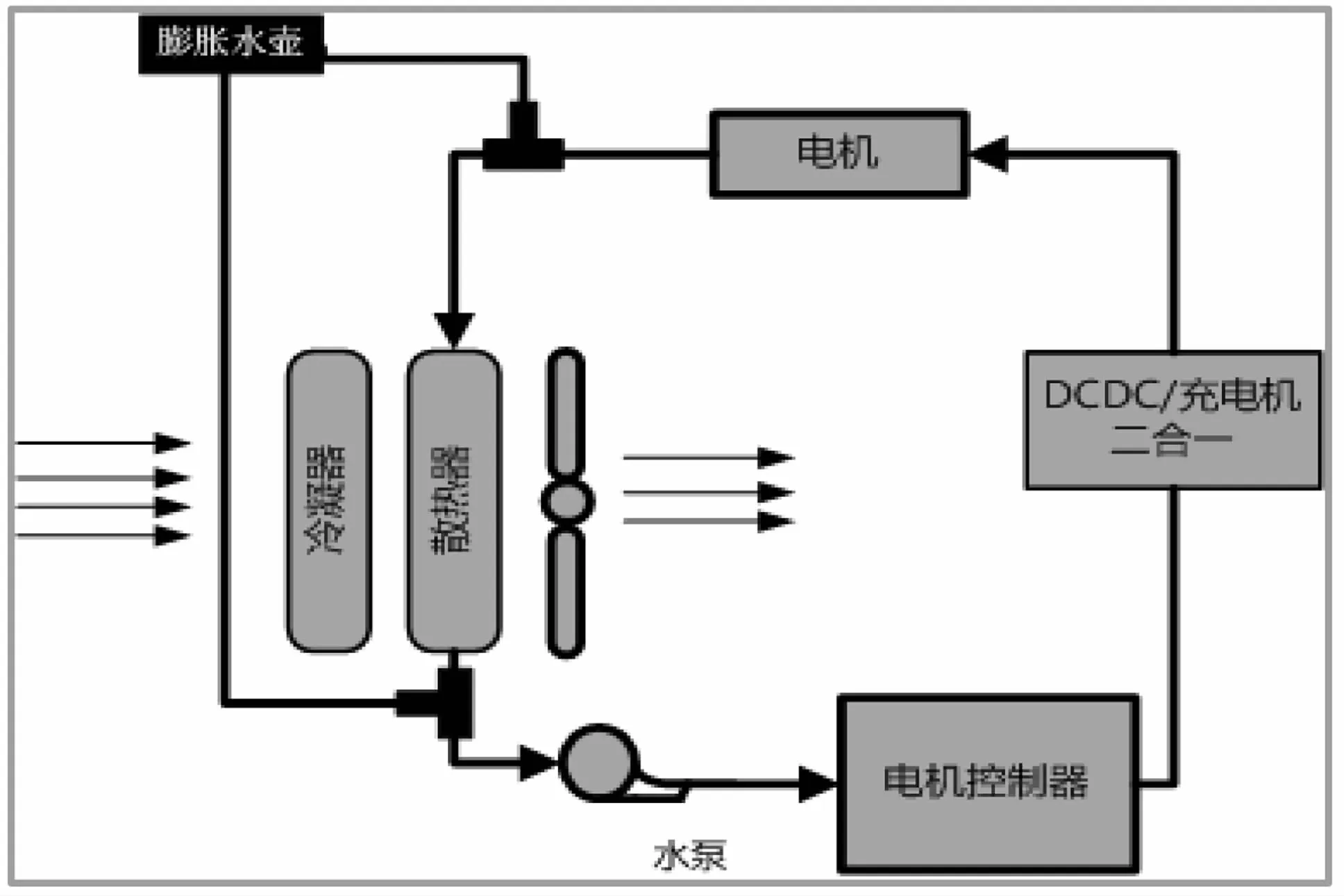

1.2.1 冷却系统模型

本文主要研究动力传动系统热管理模型的搭建与分析;常规电动汽车电驱动冷却系统 (图2)主要包括由冷却管路依次连接在一起的散热器、水泵、电机控制器、DC/DC及充电机二合一、电机、补偿水壶,其中冷却管路内充满冷却液,散热器上装有加强冷却的电动风扇。

图2 纯电动汽车前舱水冷系统结构图

冷却液流经各发热部件吸收热量,然后流经散热器处与相对较冷的空气进行热交换。如果电驱动系统所产生的热量不能被冷却液有效地带离并及时足量地传递给空气,冷却液的热量就会出现堆积,温度持续上升,致使电动汽车电驱动系统无法达到有效热平衡。

1)散热器及水泵模型

散热器的数据来源与零部件供应商通过试验测试所得数据,以map形式作为输入,同时与冷却液循环主要相关的水泵数据,已试验结果所得map的形式作为输入数据,以确保模拟计算的准确性。

2)其他相关模型

风扇模型采用高低档控制风扇,通过散热器的风速是风扇转速和行驶车速的共同效果,模拟计算中需要兼顾该控制逻辑及散热器入口风速,冷却系统管路、膨胀水壶等零部件依据产品设计做为输入,可以从产品设计说明书中获得。

1.2.2 电机热模型

纯电动汽车驱动系统中电机为整车提供动力,是电动汽车性能的核心。其在能量转换过程中,存在能量损失,这些能量损失都形成了电机的热负荷;其中,绕组损耗和铁芯损耗是发热的主要来源,这些损耗都转换成热能,使电机内部温度升高。电机产生铜耗的主要是定子绕组。定子绕组的发热量取决于汽车电机的载荷,为保证产品的可靠性,取电机的最大负载电流进行计算。绕组损耗计算方程:

式中:IX——基准电流,A;RX——基准工作温度下的电阻,Ω。

铁耗分为磁滞损耗和涡流损耗,可将两者合并计算。铁耗计算方程:

式中:Ka——损耗增加系数;PFe——单位质量的损耗,kW/kg;GFe——铁心净用质量,kg。

本文主要针对电机主要发热源作为热传导的主要载体,在模型中设置相应的热传导介质,以达到冷却系统散热的目的。

1.3 整车能量管理模型集成

通过集成step1动力传动系统模型和step2整车热管理系统模型,共同构成整车能量管理平台的集成模型。图3为动力传动系统模型,图4为整车能量管理平台集成模型。

图3 动力传动系统模型

2 模型仿真分析与能量流分析

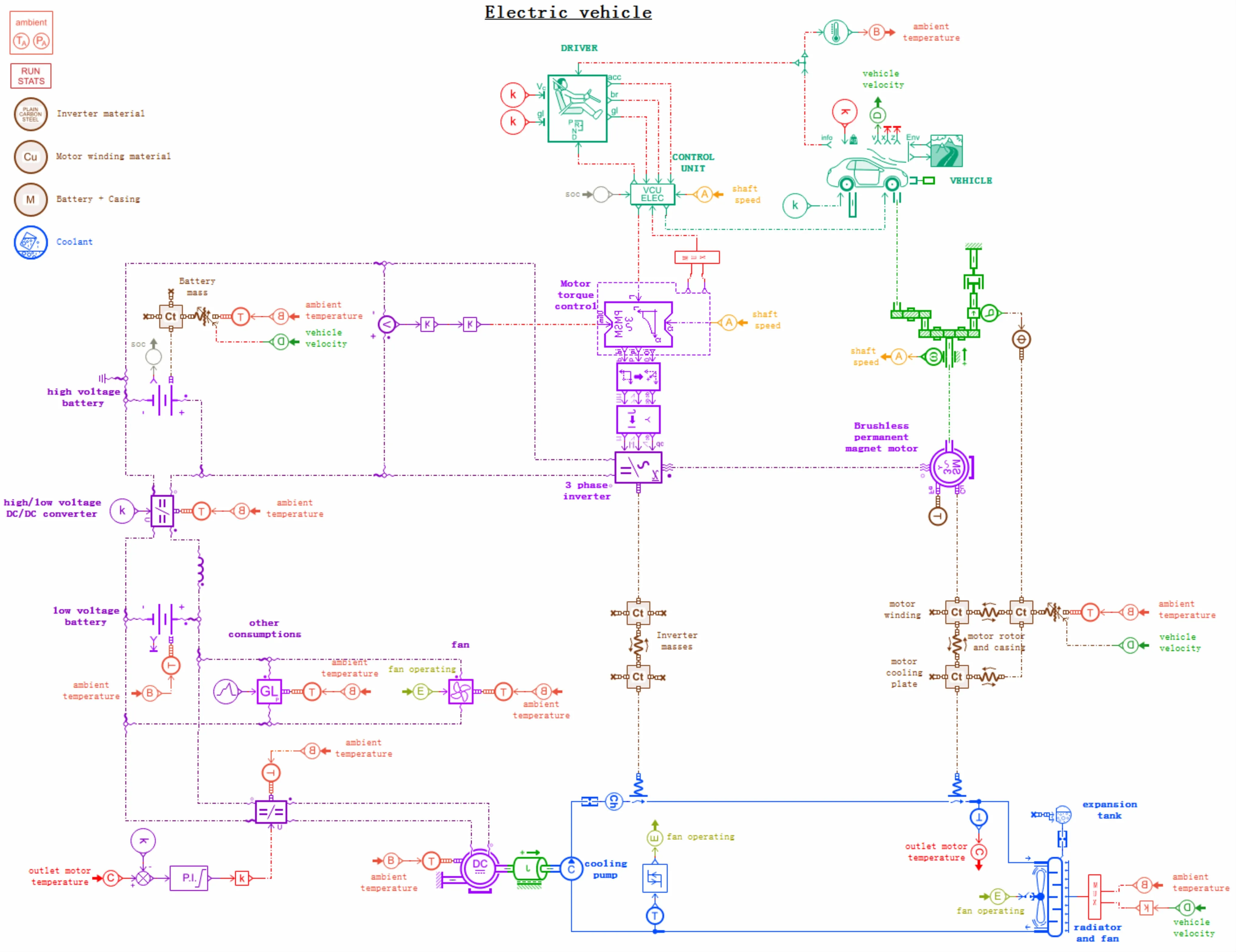

2.1 动力传动系统模型step1模型对标

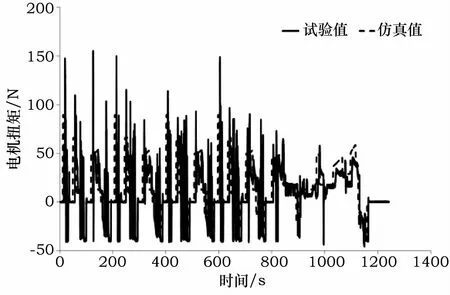

为了更好地保证模型及数据的准确性,整车动力传动系统各子系统的输入绝大部分来自实验数据,在整车能量管理集成模型集成之前,需要对动力传动系统模型进行标定,对比整车车速、电机扭矩等参数来确保step1模型的准确性。如图5、6所示。

2.2 整车热管理系统模型step2模型对标

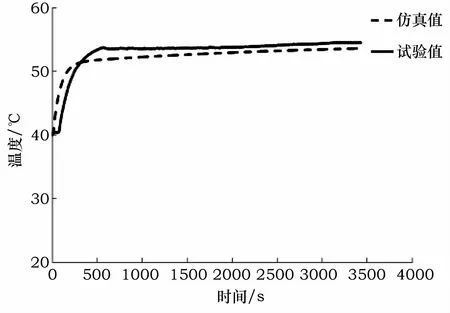

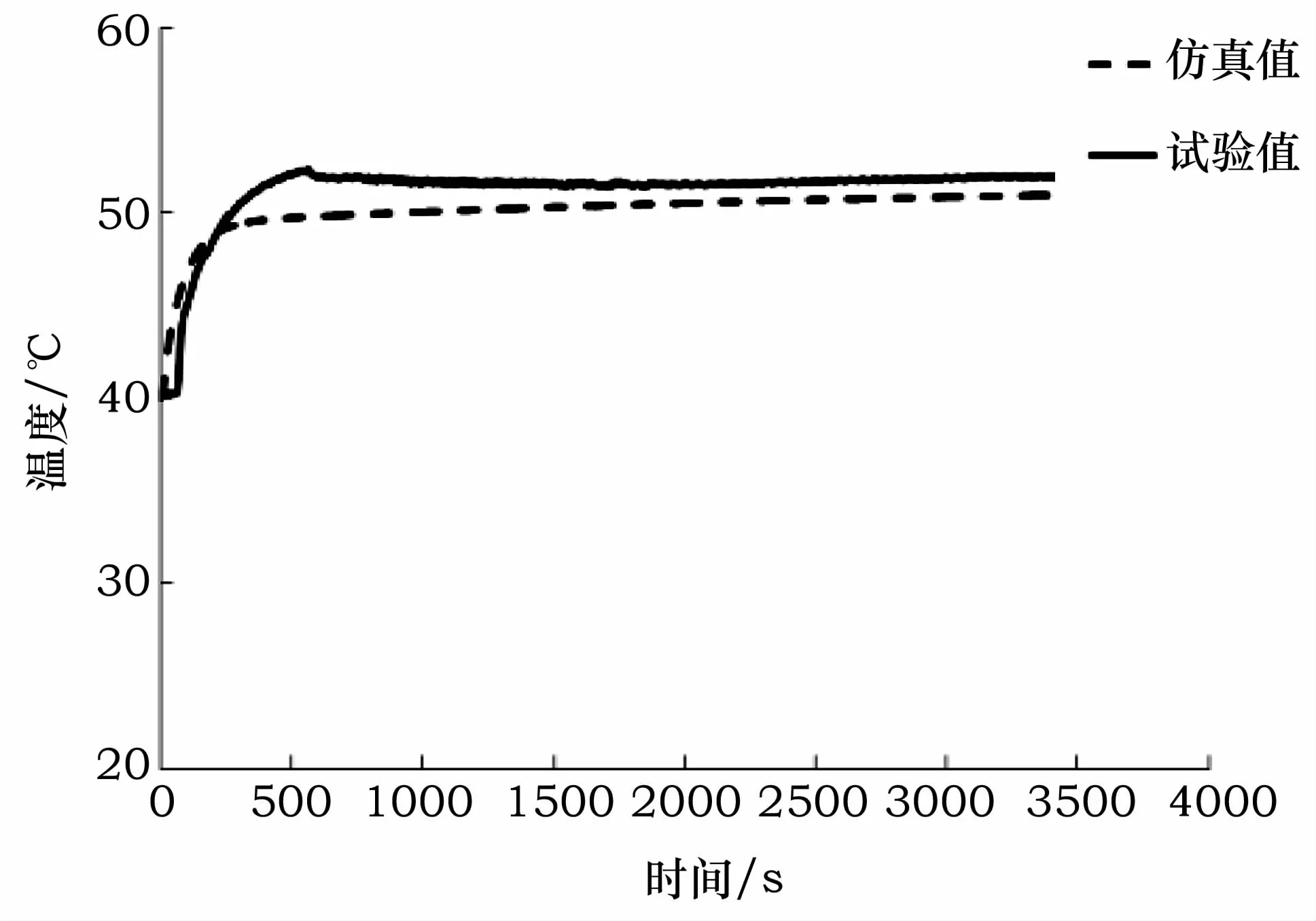

整车热管理模型仿真对标试验测试的长距离山路爬坡工况 (车速60km/h,坡度9%);试验数据来自整车热平衡试验,试验在环境舱中进行 (见图7),环境温度40℃下满载运行,运行时间为电池荷电状态 (SOC)从100%一直运行,直至30%为止,空调全开且内循环,并增加太阳辐射强度 (1 050 W/m2)。对试验采集的电机出水温度及电机控制器 (MCU)出水温度和仿真结果进行对比,分别如图8和图9所示。

2.3 整车能量流分析

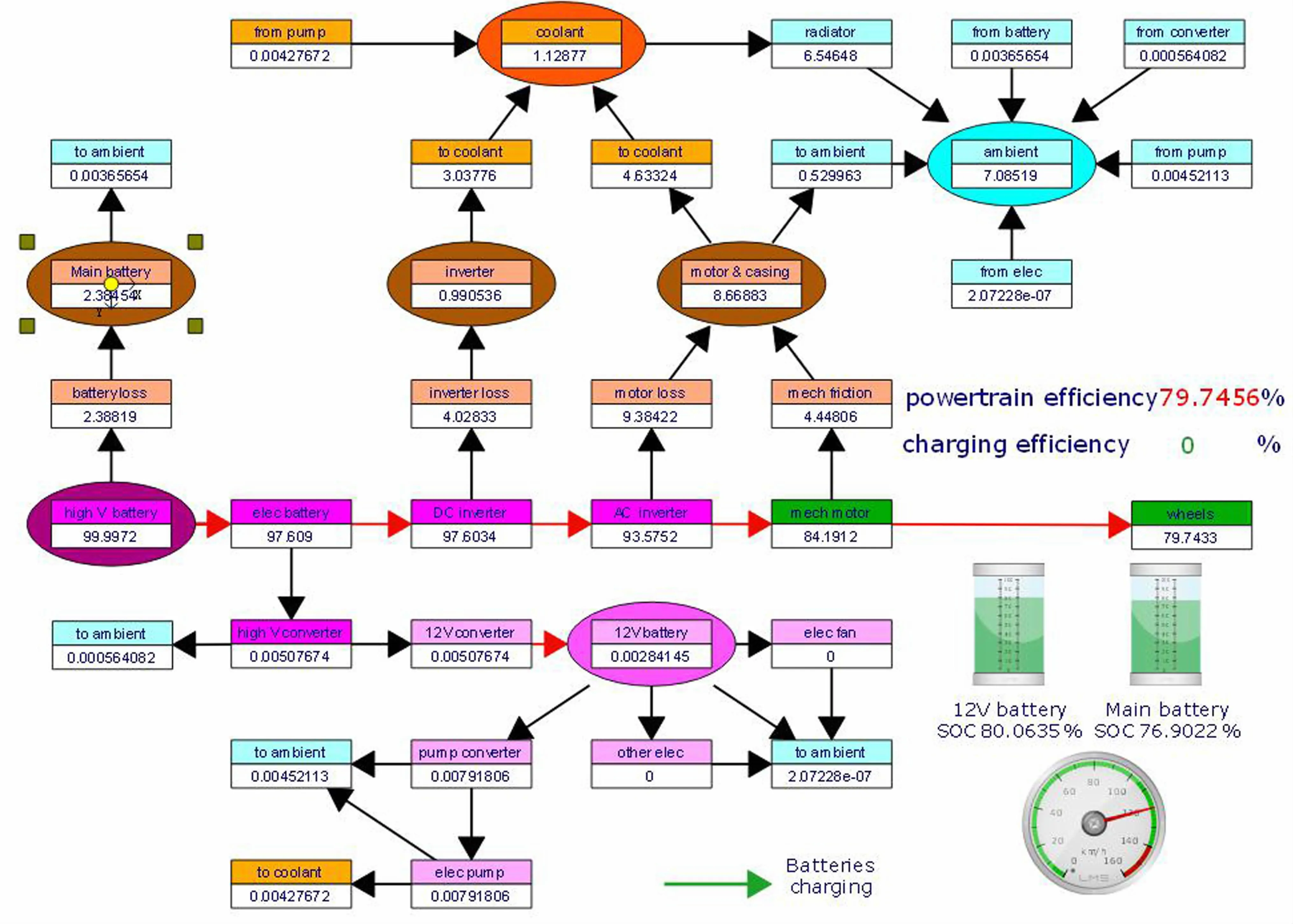

整车集成能量管理仿真分析模型,可以通过AMEsim仿真软件后处理工具,清晰地读出整车能量传递情况及整车各子系统之间的相互影响;如从动力电池到电机、车轮等负载的动力传递情况及能量流分布情况。

图10为电动汽车整车动力占比分布情况,图11为能量占比分布情况;其中椭圆形代表储能原件,矩形框内数值代表能量传递值与总能量的比值。

图4 整车能量管理平台集成模型

图5 整车车速

图6 电机扭矩

从图10可以看出在具体的一个工况车速下,如车速120 km/h下,电池全动力输出的情况下,由于中间存在的相关损耗 (逆变器综合损耗13.62%、电机机械损耗4.5%),电机的有效动力输入82.68%,传递到车轮的动力占比为78%。其余部件的动力占比传递值均可在动力比Flow chart中读出。

图11可以得出在整个NEDC循环结束后的能量流传递分布情况,从结果可以看出,动力电池能量输出约61.9%,其中电池内部损耗占比0.96%,电机能量占比48.9%,同时能够看到车整个NEDC循环结束,车轮传递的能量回收占比46.3%。其余部件的能量传递值均可在能量比Flow chart中读出。

图7 温度舱试验室

图8 电机出水温度

图9 MCU出水温度

3 结束语

利用仿真软件AMEsim搭建整车能量管理仿真分析模型,通过后处理工具,可以直接读取出NEDC循环工况下的整车能量流传递过程,并能够有效监测某车速下的动力传递占比情况。通过该仿真分析研究,可以直观有效地看出整车动力传递、能量传递及能量回收情况,为实现整车系统优化控制和整车降能耗分析提供支持和参考。

图10 动力占比Flow chart

图11 能量占比Flow chart