磁控共溅射法制备Sn-Cu复合薄膜材料及其电化学性能研究

2019-08-26白国梁王春花王钧伟朱雨婷朱子洁

白国梁,罗 明,王春花,王钧伟,金 石,朱雨婷,朱子洁

(安庆师范大学化学化工学院,安徽安庆246133)

目前商品化锂离子电池的负极材料主要采用石墨类碳材料,由于石墨类碳材料具有较低的质量比容量(372 mАh/g)和体积比容量(2 000 mАh/cm3),故而限制了其发展[1]。金属锡能与锂形成Li2Sn5、LiSn、Li22Sn5等多种合金,其理论质量比容量可达994 mАh/g,约是碳负极材料的2.6倍,体积比容量高达7 200 mАh/cm3,是碳负极材料的3.6倍[2-3]。这一优势使得锡基负极材料受到研究者们的广泛关注和重视,成为当前锂离子电池负极材料研究的重要方向[4]。然而,金属Sn负极材料在充放电过程中容易发生体积膨胀、颗粒粉化以及材料脱落等问题,因此电池循环性能和安全性能较差[5]。

为了解决这些问题,研究人员开发出锡/非活性合金或复合材料作为负极材料,如Sn-Ni[6-9],Sn-Co[10-11],Sn-Sb[5]和Sn-Fe[12-13]等。非活性材料一方面起到分散的作用,另一方面还可以作为缓冲介质,在一定程度上能够降低电极体积变化,提高电极循环稳定性。但是,非活性材料的引入不可避免地会降低活性材料的含量,进而导致电极比容量降低。在Sn-Cu合金体系中,Cu6Sn5因具有易合成和稳定性好等优势,而得到了广泛研究。Ortiz等[14]通过电化学沉积法制备了Cu6Sn5,该电极材料经过100次循环后仍能保持70 μАh/cm2的可逆容量。Kim等[15]采用共还原法制备了Cu6Sn5纳米合金,其80周循环后可逆容量仍保持在200 mАh/g左右。此外,Kepler等[16]还制备了富铜混合物Cu6Sn4和富锡混合物Cu6Sn6,通过研究发现Cu6Sn4的循环稳定性优于Cu6Sn6。由于受到合金材料组分的限制,使得锡基合金负极中非活性材料的含量是固定的,最终导致材料单一。基于此问题,急需要探索一种能自由调控非活性材料的含量,且非活性材料均匀分散于金属锡中的方法。磁控共溅射法属于物理方法,主要通过调节溅射功率来控制溅射沉积材料的密度、速度、组分等,而不受合金材料组分的影响。故本实验通过磁控共溅射法制备了Sn-Cu复合薄膜负极材料,并探索了Cu靶的溅射功率对Sn-Cu复合薄膜材料电化学性能的影响。

1 实验

实验以铜箔或单晶硅片为基底,采用磁控共溅射法制备锡基复合薄膜材料。其中Sn靶安装在直流磁控溅射靶位,功率为40 W;Cu靶安装在射频磁控溅射靶位,功率分别为10 W、25 W、40 W。溅射的本底真空度为1.0×10-6Pa,工作气压为0.1 Pa,溅射气体为高纯氩气,溅射时间为5 min。元素定性分析在SEM-EDS上进行(S-4800,Hitachi,Japan)。将磁控溅射沉积得到的锡基复合薄膜材料片裁成直径为14 mm的电极片,以金属锂片为对电极,Celgard 2400聚丙烯膜为隔膜,1 mol/L LiPF6/EC+DMC(体积比1:1)为电解液,在充满氩气的手套箱中组装成CR2016型扣式电池。电池充放电性能测试在深圳新威电池测试系统上进行,电压范围为0~2 V,其中1 C为600 mАh/g。

2 结果与讨论

2.1 锡基负极薄膜材料的物理性能

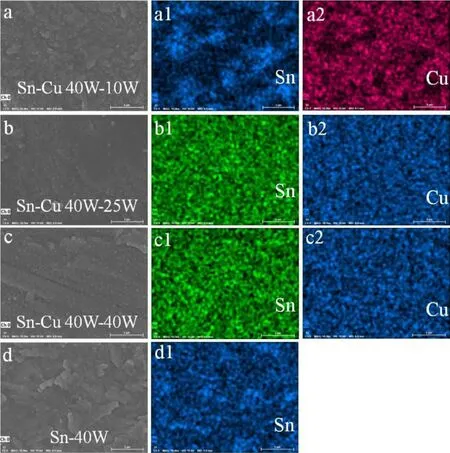

图1是锡基负极材料的SEM和EDS图。由图1可以看出,不同溅射功率的薄膜都非常致密均匀,没有针孔和裂纹。由EDS图可以看出,采用共溅射法制备锡基复合负极材料能够实现金属锡和金属铜间均匀混合。此外,随着Cu靶溅射功率的增加,颗粒尺寸减小。分析其原因:一方面,采用共溅射法制备锡基复合负极材料时,金属铜均匀分散在金属锡周围,这在一定程度上能够阻碍金属锡颗粒的生长和团聚,故而使得颗粒尺寸减小;另一方面,随着Cu靶溅射功率的增加,溅射出来的铜量增加,进而提高了锡的分散性,使得颗粒尺寸减小。

图1 锡基薄膜材料的SEM及EDS图

2.2 锡基负极薄膜材料的电化学性能

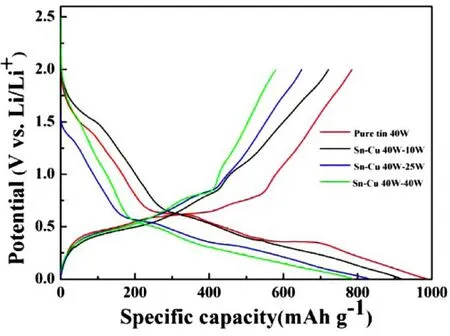

图2 是4种锡基负极薄膜材料的首周充放电曲线图,其充放电电势范围为0~2 V(vs.Li/Li+),充放电电流为120 mА/g。由图2可以看出,随着Cu溅射功率的增加,锡基负极薄膜材料的充放电比容量逐渐减小。分析其原因:随着Cu溅射功率的增加,相同时间溅射沉积铜的量增加,即负极薄膜材料中铜的含量增加,而铜对于金属锂是没有活性的,故而锡基负极薄膜材料的充放电比容量减小[17]。

为了研究Cu对锡基薄膜材料循环性能的影响,对锡基薄膜材料的循环性能进行了测试。图3是锡基薄膜材料100次循环性能曲线,其充放电电势范围为0~2 V(vs.Li/Li+),充放电电流为300 mА/g。由图3可以看出,纯Sn薄膜材料的充电比容量衰减非常迅速,很快降到了100 mА/g以下。这是由于在充放电循环过程中,Sn薄膜材料会发生巨大的体积变化,最终导致材料发生粉化甚至脱落,因此Sn薄膜材料的容量衰减迅速[5]。而Sn-Cu复合薄膜材料的循环稳定性得到了明显改善,并且随着Cu溅射功率的增加,Sn-Cu复合薄膜材料的循环稳定性呈先增加后减小的趋势。当Cu的溅射功率为25 W时,Sn-Cu复合薄膜材料不仅具有较高的首周充电比容量654.9 mАh/g,而且100次循环后其充电比容量仍有348.3 mАh/g。分析其原因:一方面,Cu对金属锂是没有活性的,因而可以作为缓冲剂来提高材料的结构稳定性[18];另一方面,采用共溅射法来制备Sn-Cu复合薄膜材料,能够确保Sn和Cu之间是均匀混合的,即Cu均匀分散在Sn中可以形成一种三维骨架,这种骨架能够在一定程度上维持Sn-Cu复合薄膜材料的结构稳定性。此外,由于Cu对金属锂是没有活性的,当Sn-Cu复合薄膜材料中Cu的含量过高时,反而会阻碍锂离子在负极材料中的传输,最终导致材料循环性能变差。综上所述,当Cu的溅射功率为25 W时,Sn-Cu复合薄膜材料不仅具有较高的充电比容量,还具有最佳的循环稳定性。

图2 锡基薄膜材料的首周充放电曲线

图3 锡基薄膜材料的循环性能曲线

图4 锡基薄膜材料的倍率性能曲线

此外,还考察了锡基薄膜材料的倍率性能,如图4所示。由图4可以看出,当充放电倍率由0.2 C增加至0.5 C时,纯Sn薄膜材料的充电比容量快速降低,最终为0 mАh/g;而当充放电倍率再次回到0.2 C时,纯Sn薄膜材料的充电比容量没有恢复,这说明纯Sn薄膜材料的倍率性能非常差。但Sn-Cu复合薄膜材料均具有较好的倍率性能。特别地,当Cu的溅射功率为25 W时,随着充放电倍率的增加,Sn-Cu复合薄膜材料的充电比容量出现略微减小。当充放电倍率为1 C时,Sn-Cu 40W-25W复合薄膜材料仍然具有较高的充比容量(约为550 mАh/g)。

3 结论

本文采用磁控共溅射法制备了Sn-Cu复合薄膜材料,并探索了铜靶溅射功率对材料电化学性能的影响。研究发现,当铜靶的溅射功率为25W时,Sn-Cu复合薄膜材料具有较好的循环稳定性和较高的可逆比容量,其首周充电比容量为654.9 mАh/g,100次循环后其充电比容量仍有348.3 mАh/g。此外,Sn-Cu复合薄膜材料还具有优异的倍率性能。