基于CАTIА和HYPERWORKS传动轴有限元分析及优化

2019-08-26刘灵芝张冰战牛占占

刘灵芝,张冰战,牛占占

(1.安徽交通职业技术学院汽车与机械工程系,安徽合肥230051;2.合肥工业大学汽车与交通工程学院,安徽合肥230009)

汽车传动轴的主要作用是把发动机减速器的运动传递到驱动桥,使驱动桥获得规定的转速和方向,其主要传递的是转矩。因此,传动轴设计中的应力分析是重点[1-2]。传动轴有不同的类型,但是应力分析所使用的方法是相同的,相互之间可以参考[3]。本文以传动轴总成为研究对象,首先在CАTIА软件中建立传动轴总成三维模型,然后把三维模型导入到有限元软件Hyperworks中建立有限元模型,在Hyperworks软件中做各个零部件间的接触和零部件的材料属性,并且在零件上施加合理的约束和载荷。建立好分析步,导入到Optistruct软件中进行计算,得到传动轴各个零部件的静强度,分析传动轴装置最易发生损坏的位置及原因,提出合理的措施来改善产品设计存在的缺陷[4-6]。

1 传动轴总成模型

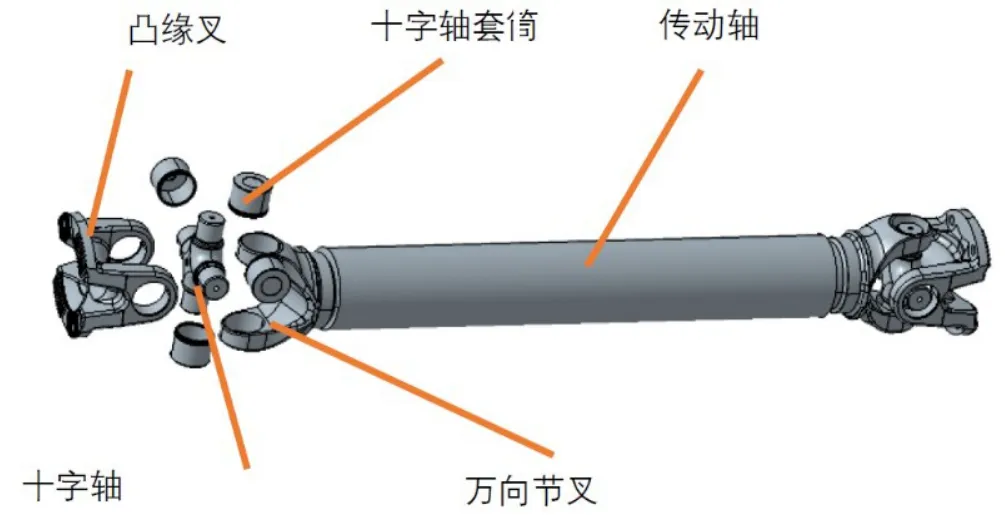

传动轴总成主要由两端的万向节和中间的轴管组成,在CАTIА软件中建立三维模型,如图1所示。

图1 传动轴总成主要零件三维模型

在CАTIА软件中建立的三维模型,导入到Hyperworks软件中建立有限元模型。在建立有限元模型时,对三维模型进行必要的几何处理:三维模型中倒角、小型的垫片及与有限元分析相关很小的组件进行省略。在处理十字轴的轴承时把小型的几何特征清理掉,保留轴承的套筒。处理万向节叉和凸缘叉时,把叉耳与十字套筒相接触的耳孔表面的小凹槽进行清理。经过几何清理过的三维模型,再进行有限元模型的建立时,能够得到较高质量的网格。在保证计算精度的情况下对各部件的不同位置网格进行合理的分布,局部进行加密处理。文章采用四面体单元进行网格的划分,传动轴总成的有限元模型共包含153 260个节点、700 466个单元,其有限元模型如图2所示。

图2 传动轴总成有限元模型

2 OptiStruct前处理

2.1 传动轴总成工况

传动轴主要传递的力矩来源于发动机,力矩经过离合器和变速器传递到传动轴。在传动轴总成中,万向节是最容易出现故障问题的组件。万向节的载荷信息通过理论计算得出,传动轴一般计算三种工况载荷:1)按发动机最大转矩和一挡传动比来确定;2)按驱动轮打滑来确定;3)按日常平均使用转矩来确定。万向传动轴因布置位置不同,计算载荷也不同。本传动轴在变速器和驱动桥之间,采用前两种方法计算载荷:

式中:kd为猛接离合器所产生的动载系数,取1;Temax为发动机最大扭矩,取2 000 N∙m;k为液力变矩器变矩系数,取1.2;i1为变速器一挡传动比,取7.64;if为分动器传动比,取6;η为发动机到万向传动轴之间的传动效率,取95%;n为驱动桥数,取2;G2为满载状态下一个驱动桥上的静载荷,取80 000 N;m'2为汽车最大加速度时的后桥负荷转移系数,取1.2;φ为轮胎与路面的附着系数,取1.25;rr车轮滚动半径,取0.5m;im为主减速器到车轮的传动比,取6;ηm为主减速器到车轮的传动效率,取95%。把数据代入上式中得:Tse1为52 257 N∙m,Tss1为51 768 N∙m。对万向传动轴进行静强度计算时,计算载荷T取Tse1和Tss1的最小值[7]。

2.2 材料属性

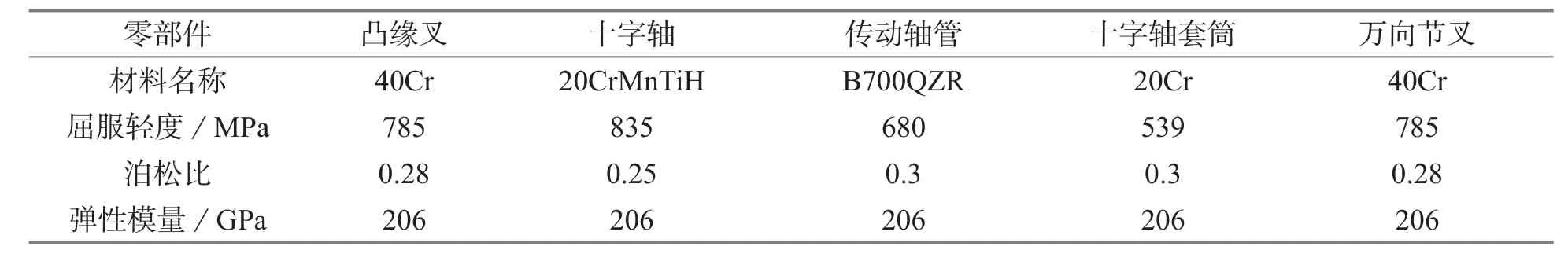

在Hypermesh软件中建立各部件的材料和属性,其中所有部件均各向同性,根据合作厂商提供的材料,参考《汽车设计手册》和《机械设计手册》得到各零部件的材料属性如表1所示[8]。

表1 传动轴各零部件的材料属性

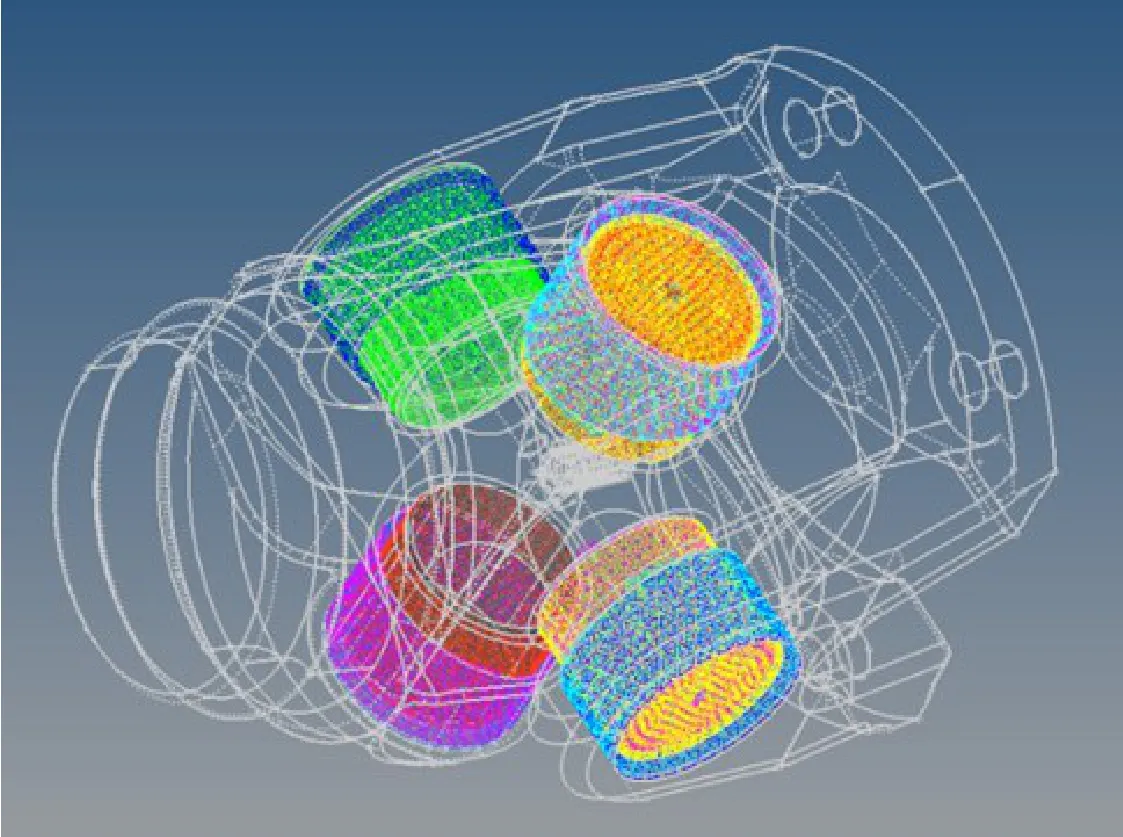

2.3 建立接触

在Hyperworks中进行OptiStruct前处理时,由于研究对象为传动轴总成,各个部件之间须通过设置正确的接触来满足分析要求[9]。根据弹性力学的相关理论,两个弹性体物体发生接触且有力的作用就会有形变发生,因为只有当两个表面发生接触时才会有约束产生,而当两个接触的面分离时,约束就不存在了,所以这种约束是不连续的。在Hyperworks软件中进行OptiStruct前处理时,选择Аuto-Contact接触工具,接触类型选择实体接触。因为有一部分零部件之间在有限元模型中相互之间存在间隙,所以可以设定大约距离为3,最大扭转角设定为15,找到零部件之间的接触面,筛选所需要的接触对,这样就可以解决计算中收敛的问题。万向节的接触面如图3所示。

图3 万向节各零部件接触面

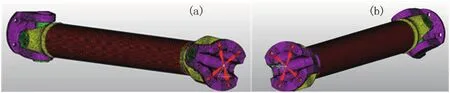

2.4 建立载荷与约束

在有限元模型中施加约束时,固定传动轴总成的一端,选择在凸缘叉的底部4个孔处施加约束。首先在凸缘叉底面圆心处建立一个节点作为主节点,选择4个孔内表面的所有节点作为从属节点,然后建立一个刚性连接(rbe2),在刚性连接的主节点施加约束,对主节点进行6个自由度全约束,如图4(a)所示。

载荷的施加点在传动轴的另一端,与约束的施加方法相似,首先在凸缘叉底面圆心处建立一个节点作为主节点,选择4个孔内表面的所有节点作为从属节点,然后建立一个刚性连接(rbe2),在刚性连接的主节点施加大小为51 768 Nm的扭矩,如图4(b)所示。

图4 传动轴的载荷与约束

3 传动轴静力学计算结果及分析

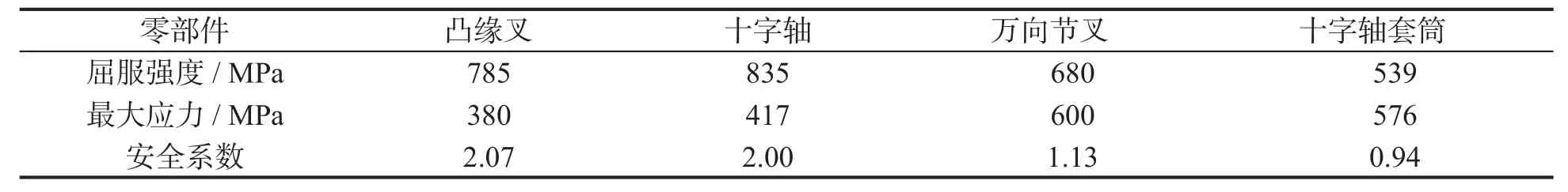

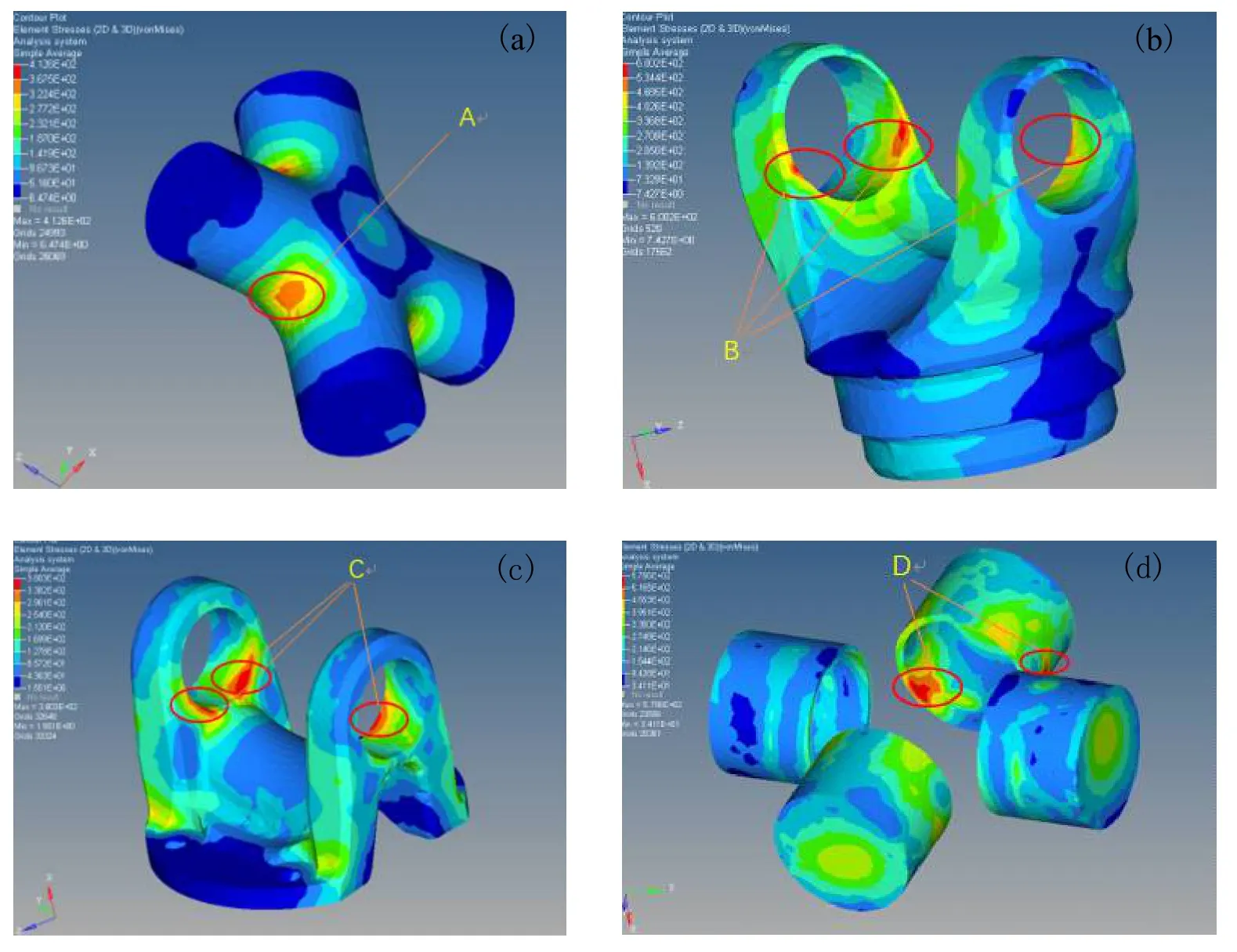

对于传动轴总成所选择工况进行有限元分析计算,得到发动机最大转矩和一挡传动比的各零部件的应力云图,如图5所示。在此工况下传动轴各零部件的最大应力如表2所示。

表2 万向节各零部件最大应力表

由表2可知,在发动机最大转矩和一挡传动比时,凸缘叉和十字轴的安全系数均在2以上,万向节叉的安全系数为1.13,十安全系数为0.94。十字轴套筒所受的最大应力为576 MPa,高于它本身的屈服强度极限,说明此十字轴套筒的设计存在明显的缺陷。所以在此工况下汽车运行时,十字轴套筒最容易出现损坏,单独通过改变结构来降低十字轴套筒所产生的应力很难达到要求,所以必须更换十字轴套筒的材料,换成屈服强度在748 MPa以上的最佳。

十字轴最大应力出现在倒圆角处,如图5(a)中А区域所示,原因是有形状突变引起的应力集中[10]。万向节叉和凸缘节叉的最大应力出现在与十字套筒相接触的耳孔处,如图5(b)中B区域和图5(c)中C区域所示。十字轴套筒出现最大应力的部位如图5(d)中D区域所示。

图5 各零部件的最大应力云图

4 传动轴的设计优化

经过分析传动轴的十字轴套筒所受应力大于其屈服强度的极限,把材料换成40Cr,再次经过仿真分析得到满足设计要求的结果。

由仿真结果可知,万向节叉所产生的应力最大,在万向节叉耳孔区域B处,应力达到600 MPa,比本身的屈服强度略小,但是仍然存在安全隐患,其安全系数没有达到设计时的要求。通过增加万向节叉耳孔与十字轴套筒的接触面积来减小此处所产生的应力值,从而达到设计要求。通过增加从a到b方向万向节叉耳孔的轴向深度来增加接触面积,如图6所示。

应力集中在B处,应为内圆表面受力不均所致,靠近万向节叉轴心所受力矩大,是由于零件为弹性零件,受到力会发生形变,形变的大小与距离成正比,所以在同样的形变下靠近万向节叉轴线的部位受力更大。为了改变这种情况,如图6所示(图中为了便于观察把半径的变化画得较大),可以沿a到b方向适量增加靠近轴线内圆半径R的大小,使内圆表面受力均匀,改善应力集中情况。

图6 万向节叉局部视图

5 总结

在机械结构设计时,有限元法是当今工程分析中应用最广泛的方法之一,与传统的分析方法相比,基于Hyperworks有限元法具有快捷、准确、高效的鲜明特点。通过加大万向节叉与十字轴套筒的接触面积、改变万向节叉与十字轴套筒接触耳孔的直径来降低万向节叉所产生应力大小。更换传动轴部件的材料,使之拥有更大的屈服强度,以满足设计和使用要求。这样可降低该车的研发成本,缩短研发周期,为汽车其他零部件的设计提供参考。为了得到更精确的传动轴设计缺陷,在条件允许的情况下可以采集传动轴的实际载荷,对传动轴做疲劳寿命分析,进一步提高传动轴设计的质量。