下向进路十字交叉采矿在新疆阿舍勒铜矿中的成功应用

2019-08-26韩锋伟栗盼平

韩锋伟 栗盼平

(新疆哈巴河阿舍勒铜业股份有限公司 哈巴河 836700)

1 概况

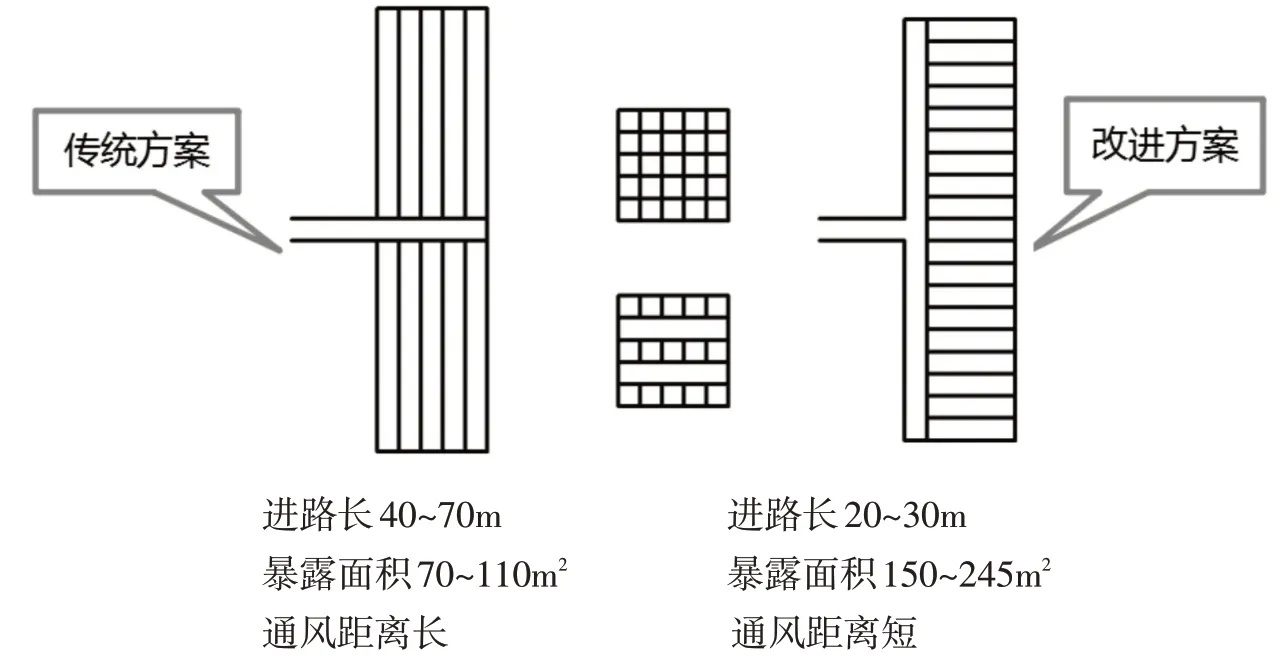

目前阿舍勒铜矿700m以上矿岩极其破碎,易发生冒落,很难适用于用其他比较经济的采矿方法回采,采用进路采矿比较经济合适。现有的沿着矿体走向布置进路采矿方法进路长度40~70m~90m,进路暴露面积大,顶板易垮落,支护工程量大,暴露时间长,维护多,回采时危险系数高,充填接顶不严密,相邻进路开采时空区跨度加大,回采作业面温度高,通风困难,加之充填体水化热,使得现场作业条件差,严重影响生产持续稳定运行。针对以上问题,阿舍勒铜矿在750m分层进路初步试验,上分层进路沿着矿体走向布置,下分层进路垂直矿体走向方向布置,上下两层进路形成十字交叉,利用岩体稳固性和自承载性,通过合理的优化回采方案,进路顺利回采,有效地解决支护和维护成本高、回采时危险系数高、回采作业面温度高等“三高”问题,该技术的成功应用为指导进路采矿回采有着关键性的意义。走向回采存在的问题:

(1)进路暴露面积大、支护多、暴露时间长、维护工程量大,支护和维护成本高。

(2)充填接顶不严密,相邻进路开采时空区跨度加大,回采时危险系数高。

(3)通风困难,加之充填体水化热,回采作业面温度高。

2 技术方案设计

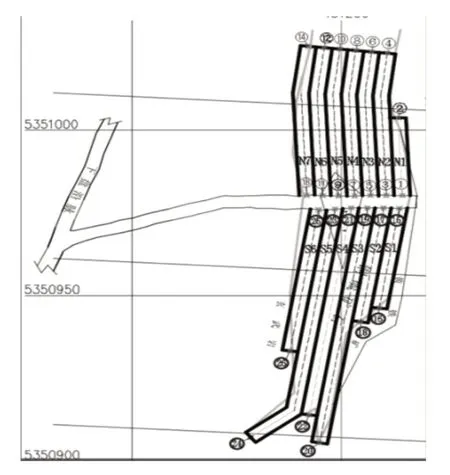

进路回采在中段内划分分段,分段高度一般为16.0~17.0m,每分段正常分5个分层,分层高度3~4m,回采进路首层沿矿体走向布置,下层垂直矿体走向布置。进路规格设计为3×(3~4)m2,矩形断面。采用YT-28风动凿岩机掘进,工字钢支护,首层进路顶板为原岩,岩石破碎区域采用超前杆配合工字钢支护,2m³铲运机出矿。回采顺序从上盘到下盘回采。

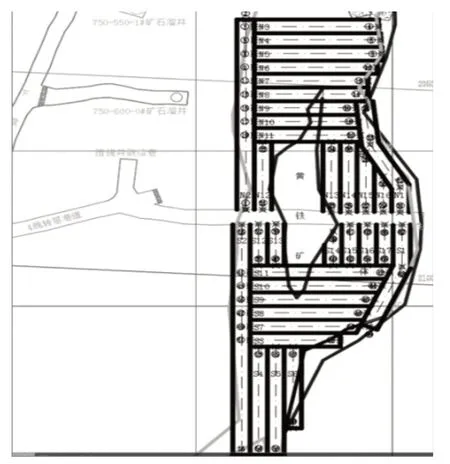

每条进路回采完毕必须进行胶结充填,防止空区暴露时间较长带来危害。进路回采完毕,先平整回采进路底板,铺设钢筋网,并焊接拉筋,然后在进路口砌筑厚度为600mm红砖挡墙或木质挡墙,沿进路顶板架设充填管和排气管。充填时,必须及时排水,充填接顶时,等到排气管大量有充填浆流出时,才能停止充填。上分层进路充填凝固后,开采下分层进路,下分层进路回采为充填体顶板,与上分层进路垂直布置,采用十字交叉支护,上下分层形成组合梁,围岩的稳固性较好,可有效地减少钢材的支护量。

3 实验过程

在阿舍勒铜矿井下调研,并选择750中段4线745分层和742分层采用下向进路十字交叉分层开采法做试验,主要是该段矿体进路走向较长,40~70m,暴露面积150~245m2,通风距离长;垂直矿体走向进路长20~30m,暴露面积70~110m2,通风距离短,宽度较为适中。

4 回采成本及效果评价

(1)下向进路十字交叉采矿,空区暴露面积减少40.9%~55.0%,空区暴露时间减少50.0%~58.3%,开采安全性提高。

图1 下向进路十字交叉分层开采采矿法布置示意图

图2745 分层进路沿矿体走向布置

图3 742分层垂直矿体走向布置

(2)支护间距由1.2~2m扩大到2~4m,支护间距的扩大,不必“1掘1支”,可“2掘1支“组织施工,提高施工效率,确保爆破效果,防止充填体、废石等爆落,防止已支护的材料被炸毁,对于破碎区域,可适当支护拱架,掘进速度提高33%,供矿能力提高33%。

(3)通风距离减少50%,作业面舒适度提高。

(4)传统的上下分层进路采矿均沿着矿体走向布置,无拱架支护,工字钢支护费用为2422元/m,支护总费用为2422元/m,钢材单耗为211.2kg/m;垂直矿体走向进路,工字钢支护量为1534.2元/m,拱架支护费用为479元/m,支护总费用为2013.2元/m,支护钢材单耗为147.3元/m。巷道支护总费用降低409元/m,进路总长760m,节约支护成本31万元,支护成本降低17%。

各项生产技术指标表明,控制效果明显,提高了回采效率,使生产能力大大提高,有效地降低进路采矿的损失率、贫化率,从安全和经济方面均可取得显著的效益。

5 结语

采用下向进路十字交叉采矿,根据现场试验及后续数据处理结果得出以下结论:

(1)提高安全系数,空区面积减少40.9%~55.0%,暴露时间减少50.0%~58.3%。

(2)提高回采强度,掘进速度提高,供矿能力提高。

(3)提高通风质量,通风距离减少,作业面舒适度提高。

(4)降低采矿成本,支护成本降低,节约费用明显。

(5)进路接顶效果较好,有利于下分层进路开采。