合成气制醇类的钼基催化剂的研究进展

2019-08-26熊烨

熊 烨

(中海石油化学股份有限公司,北京 100029)

甲醇、乙醇、正丁醇、异丁醇等低碳醇是重要的化工产品和化工原料,在燃料领域的应用也潜力巨大。乙醇燃料已在美国、巴西、中国等国家推广应用。2017 年美国环保局正式批准异丁醇为先进的生物燃料[1],乙醇和异丁醇可作为汽油添加剂以提高辛烷值和燃烧率。人类对燃料需求的持续增长将促进甲醇、乙醇和异丁醇等在燃料市场应用显著增长;另外,各种低碳醇在现代化工过程中也得到了广泛应用,需求量与日俱增。低碳醇类作为燃料具有减少温室气体和有害物质排放、提高能源效率和降低燃料成本的独特优势。可以预见,醇类行业将迎来较好的发展时期[2]。

低碳醇类的合成路线主要有生物质发酵法,石油基低碳烯烃水合法,天然气、煤等经合成气合成法等。其中,生物基淀粉发酵是传统的生产乙醇和异丁醇的工艺途径,该途径需要消耗粮食,生产成本高;C3~C5 醇则是主要通过石油基烯烃的水合反应制备,该路线依赖石油资源,原料价格也相对较高,限制了其发展[3-5]。而合成气制醇的工艺技术也已经发展到商业化阶段,天然气(页岩气)、二氧化碳、生物质、煤都可用作合成气的生产原料,原料来源丰富,符合化工产品生产可持续和绿色的发展方向,因此合成气转化生产醇类是一个非常有潜力的选择,越来越受重视。

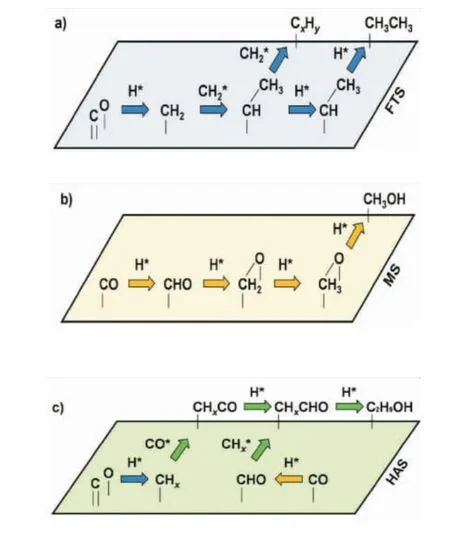

合成气转化制醇的反应机理是一个“改进的费托反应”(Modified Fischer-Tropsch Reaction),与传统的费托合成和合成气制甲醇的反应机理关联密切。传统的费托合成反应是由合成气经过催化生产烯烃烷烃的,有文献提出FT 反应可看作是表面聚合的一种反应,但是不同于大部分的聚合反应,如图1所示[6]。FT 反应的链增长是CO 在催化剂作用下吸附H*解离O 生成CH2*活性中心,C-H 的偶联作用完成了-CH2片段的链增长过程,生成烷烃或者烯烃。CO 加氢制甲醇则是被认为CO 在催化剂作用下吸附H*生成-CHO-中间体,进而发生氢化作用生成甲醇。合成气转化成混合醇则是通过催化剂作用控制费托反应与甲醇合成反应在近邻位置同时进行。FT 合成的烷烃通过吸附CO 分子偶联形成CHxCO 化合物,进而氢化反应生成醇。甲醇合成反应过程生成的-CHO-中间体则通过催化剂作用插入CH2*活性中心一样得到CHxCO 化合物,进而氢化反应生成醇类产品,

图1 a)合成气制烷烃的费托合成过程,b)合成气制甲醇过程,c)合成气制混合醇的耦合过程[6]

合成气合成醇类过程中,铜基催化剂用于生产甲醇,而钼基催化剂一般用于生产低碳混合醇,需要根据目标产品采用不同催化剂类型。合成气制混合醇研究最多且催化效果最好是铑基和钼基催化剂,铑、钼金属具有良好的CO 吸附与解离能力,使其具有C2+含氧化合物的选择性;鉴于硫化钼在合成气制备醇类反应中表现良好的抗硫性和良好的醇物质选择性,是目前钼基催化剂家族中研究最广泛的类型[7]。

1 钼基催化剂类型

1986 年,美国陶氏化学(现为“陶氏杜邦”)首次申请了硫化钼掺杂碱金属用于合成气制高碳醇的专利[8-9]。由于全球对H2S 和有机磺化物的排放越来越严格,同时金属种类与价态、活性组分的形态和结构对催化性能的影响很大,基于硫化钼主催化剂逐渐转向其他类型的钼基催化剂,如新型的碳化钼[10-11]、氧化钼[12]、磷化钼[13]催化剂系列。不同的催化剂的反应操作条件差别很大,一般来讲,硫化钼和磷化钼系列催化剂的反应温度为533~603K,压力范围为5~10MPa,空速为3600~5000h-1,合成气的氢碳比(n(H2)/n(CO))为1。而碳化钼系列催化剂的反应条件较宽,为493~833K,3~10MPa,空速1800~10000h-1,氢碳比为2。用于合成醇的钼基催化剂的主催化剂对合成气反应的活性和产物的选择性起着决定性作用,Zaman 评述了助剂尤其是VIII 族金属元素对催化性能的影响,提出VIII 族金属如钴、镍金属非常好地改善ASF 分布,提高了高碳醇的选择性[7]。Liu 等[14]利用碱金属K 提高催化剂的表面积促进CO 的解离以提高CO 在烷基链上的插入点来改善产物醇选择性,但是未显著改变ASF 分布。陶氏化学的研究表明[8-9],钴、镍金属比碱金属K 能更好地提高钼基催化剂的转化率和选择性。不同于铑基催化剂,一些课题组进行了长达数千小时的催化剂寿命及稳定性试验。例如,Hensley 等[15]开发了KCoMoSx催化剂并进行了4000h 的催化寿命性能实验,发现碳沉积、表面氧化和碳化物是催化剂失活主要原因。一般来讲,陶氏化学[16]开发的硫化钼基催化剂表现出乙醇的选择性约40%;而Boahene 开发[16]的碱金属K 调节的Co-Rh-MoS2三元复合催化剂的C2+醇的选择性为64%,高碳醇的产率约为13%。

钼的碳化物表现出贵金属的特性,是一种具有良好前景的催化剂。Mo2C 系列钼基催化剂在用于合成气制醇中表现出来的催化性能仅次于MoS2催化剂;其研发过程中发现碱金属能够有效促进在烷烃链上插入CO 基团,利于碳氢化合物转化为高碳醇。这主要是因为Mo2C 催化剂上酸、碱位点同时存在,酸位点会促进醇脱水、积碳等副反应,降低了高碳醇的选择性,因此,通过加入碱金属阳离子K+中和催化剂表面,有效控制了竞争性转化。基于此,为了提高高碳醇的选择性和产率,Mo2C 相比于MoS2系列需要更多量的碱金属离子;但是Mo2C 尽管在合成气转化高碳醇的选择性有所促进,但是在降低CO2选择性仍存在困难。向明林[10]开发的K-FeMo2C表现出高碳醇12%的选择性,仅次于MoS2,但是CO2的选择性高达48%,远高于Co-Rh-MoS2仅为8%的CO2选择性。

基于O、S 为同一周期元素,不少学者着手研究氧化钼催化剂,氧化钼基催化剂在高碳醇的收率与Mo2C 相似[6];事实上,虽然氧化钼被部分还原成金属钼反应条件使CO 转化率显著提高,即使典型地添加K,高碳醇仍不是主要的产物,产物选择性有待进一步改善。

2 助剂与载体

助剂、载体类型以及催化剂的制备方法都将影响催化剂的催化性能。

2.1 助剂效应

用于合成气制醇类物质的钼基催化剂大多采用碱性金属作为助剂。日本学者Koizumi 等[17]研究了碱性金属助剂K、Rb、Cs 对MoS2催化剂对合成气制C2+醇的影响。结果表明,在低表面积情况下,高碳醇的时空收率的递增顺序是从K<Rb<Cs。而在高表面积情况下,C2+醇的时空收率呈相反顺序。尽管作者给出了收率与催化剂表面积的关系,但未给出促进转化趋势的合理解释[17]。Christensen 等[18]通过添加Li(CH3COO)、K2CO3和Cs2CO3来提高Mo2C的催化效率。在相同工艺条件下,Li 比起K、Cs 碱金属离子更能促进CO 的转化率,但是含锂催化剂的对高碳醇的选择性很低,而含钾和铯的Mo2C 催化剂表现出更高的高碳醇选择性。Han 等[19]通过密度泛函理论DFT 理论计算了α-Mo2C 表面上的K和Rb 对高碳醇选择性的影响。结果表明,K 和Rb在Mo2C 上结合最强烈,通过重构催化剂表面增强了K 和H2的吸附,减弱了CO 在表面的吸附。

过渡金属铁、钴、镍也被用作钼基催化剂的助剂,用于改善CO 的活性,提高高碳醇的选择性。李德宝[20]报道了镍改性的K2CO3-MoS2催化剂合成制低碳混合醇的性能,通过与传统的K2CO3-MoS2相比,鉴于镍金属有利用CO 的插入反应,从而提高乙醇的选择性,因此,镍改性的Ni-K2CO3-MoS2催化剂对C2+混合醇表现出了较高的活性和选择性。赵立红等[21]研究了Ni 金属对CO 转化和高碳醇的选择性,发现Ni 金属可适度地抑制甲醇选择性,略提高了C2+醇的选择性。Surisetty 等[22]制备了一系列Co 促进的MoS2的催化剂,并用于研究合成气制醇的催化反应;通过漫反射红外光谱发现,加入Co 的钼基催化剂不仅增加了Mo 位点数量,而且促进了Mo 的还原性,并且观察到加入质量分数4.5%的Co 时活性最强,CO 的转化为40%,C2+醇的选择性23%。王宁等[23]使用程序升温反应法制备了一系列Fe-K-Mo2C 催化剂,并对其CO 加氢合成低碳混合醇的催化性能进行了考察。结果表明,该系列催化剂具有较高的低碳混合醇的选择性。同时,XPS 结果揭示了该催化剂中存在的Mo4+有利于醇物质的生成,而Mo2+促进烃类物质的生成。

2.2 载体效应

载体是负载型催化剂的重要组成,主要是为催化的活性位点提供场所。合成气制醇类的钼基催化剂载体研究大多集中在金属氧化物SiO2、Al2O3、MgO 上。日本Kaoru Fujimoto 课题组[24]对比研究了不同载体SiO2和Al2O3在K-MoO3合成混合醇的影响;研究发现,催化活性和选择性的顺序为:KMoO3/γ-Al2O3<K-MoO3/SiO2<无载体的K-Mo;同时发现,如果在800℃下对氧化物负载的催化剂进行再活化,前两种催化剂会抑制CO2和碳氢化合物的选择性,并显著提高混合物的产量,而无负载的KMo 催化剂未显示出任何效果。Davis[25]探讨了氧化镁载体对合成气制高碳醇Mo2C 基催化剂活性和选择性的影响,在无CO2基础上,质量分数5%的MgO 负载量制备高碳醇的选择性达到61%。

近些年的研究发现,碳材料如活性碳、介孔碳、碳纳米管能够促进合成气制高碳醇的载体材料。胡瑞珏等[26]制备了介孔碳为载体的β-Mo2C 催化剂,并进行了催化CO 加氢反应制备混合醇的催化反应评价。碳纳米管因其具有较高的表面积,有利于使得金属颗粒的大小、分布均匀沉积,其π 电子与化学物质在反应后的相互作用亦可着实显著的促进催化行为。Boahene 等[27]制备了细粉和颗粒状的碱性碳纳米管负载的MoS2催化剂,将其扩展于对膨润土、煤焦油和腐殖酸粘合剂的系统研究。考虑催化剂载体的熔点和粘合剂要求等重要因素的基础上,对催化剂的转化率进行了评价,结果表明,细粉状明显优于颗粒状催化转化率,在稳态反应条件下,乙醇的最大选择性为38.5%。Claure 等[28]以介孔碳、氧化镁/ 氧化铝或其混合物为载体,在K-MoS2催化体系研究合成气制高碳醇的过程;结果显示,碳载体利用提高乙醇产量,而氧化镁/ 氧化铝混合物载体可有效提高C3+醇的选择性。同时研究发现,钼活性组分最初包含在金属氧化物中,与碳一起研磨后,发生了钼活性组分从金属氧化物载体和碳载体之间的有限流动,促进了人们对载体与钼基催化剂的催化剂结构-反应性关系的理解。厦门大学[12]研制了一种用于合成气制高碳醇的碳纳米管负载的Ni-Mo-K 催化剂;表征结果表明,碳纳米管载体通过与负载的Ni-Mo 组分的相互作用对催化剂Mo的化学状态有很大的影响,导致NiO 和Mo4+/Mo5+的物质的量比增加,因此提高了高碳醇的选择性;此外,碳纳米管载体还提供了吸附活化H2的SP2-C活性表面位点,同时有利于提高C1-3醇的选择性。

3 制备方法

马晓明[29]分别采用浸渍法和共沉淀法制备了碳纳米管负载的Co-K-MoS2系列催化剂,其等容浸渍法是将K2CO3溶在去离子水中,然后等容浸渍在碳纳米管载体上,干燥后N2环境下焙烧;然后将(NH4)6MoO24溶在去离子水中,再等容浸渍上述样品;干燥后再将Co(NO3)2等容浸渍在样品中,干燥后N2环境下分别在393K 和773K 温度下煅烧12h 和24h,再在冷却室温得到相应的催化剂。共沉淀法则是分别按照比例将(NH4)6MoO24,Co(NO3)2配成溶液,恒温358K 下渐渐加入到碳纳米管的容器中,pH=5,水浴恒温和停热分别搅拌4h,静置、沉淀、抽滤、洗涤、烘干、焙烧,在冷却到室温;再将K2CO3浸渍在上述样品,烘干、焙烧、冷却室温及压片,获得催化剂。

孙予罕课题组[10,23,30,31]采用程序升温法使用程序升温反应法制备了Mo2C 系列催化剂,用XRD、SEM 及XPS 进行了表征,并对其CO 加氢合成低碳混合醇性能进行了考察。赵立红[21]以柠檬酸(CA)为络合剂,采用溶胶-凝胶法制备了K/Fe/β-Mo2C 催化剂前驱体,将该前驱体在Ar 气氛下程序升温碳化制备了纳米尺寸的K/Fe/β-Mo2C 催化剂。鲍骏等[33]分别采用共沉淀法和溶胶凝胶法制备了同组分的K-Co-MoS2催化剂,并用EXAFS 研究了体系中Mo原子和Co 原子的局域配位情况;结果表明,硫化态K-Co-Mo 样品中Mo 原子以类似于MoS2结构的物种存在,而Co 原子除了以Co9S8形式存在外,还以一种与MoS2晶相结构类似的CoMoS 相的形式存在;分析结果还表明,不同制备方法对K-Co-Mo 样品中Mo 物种晶粒尺寸具有较大的影响,采用溶胶-凝胶方法制备且在氩气中处理过的样品中Mo 物种具有最小的晶粒尺寸。Simeonov 等[33]利用球磨法来制备低成本的的MoS2晶体,通过机械研磨的方法使得K-Co-MoSx的催化活性和醇选择性得到了显著的提高;同时发现MoS2晶体的尺寸随研磨时间逐渐减小,从而增强了Co 和K 的分散性,将原始样品研磨1 周后,催化剂的表面积从7m2/g 增加到28m2/g。

4 总结与展望

合成气制醇不仅拓宽了醇类产品的工艺原料的供应,降低了生产成本,而且为煤、天然气化工的下游提供了丰富产品链的机会与可能。醇类产品可作为燃料、燃料添加剂、化工原材料、医用原料的预期需求将明显加大;而合成气制混合醇、高碳醇的研究仍处于实验室研究阶段,为突破合成气转化醇的热力学极限、提高催化剂的活性与产物选择性,钼基催化剂仍有不少问题亟需解决,如进一步提高钼基活性组分在载体上的分散而提高催化剂的活性与稳定性、进一步拓宽钼基催化剂的助剂以提高目标产品的选择性和收率以及开发适用于富CO2合成气制低碳醇、高碳醇的钼基催化剂等等,都是未来混合醇等工业化生产需要解决的重要课题。