矿用液压支架吊臂设计及截面优化

2019-08-26闫爱枝李梦

闫爱枝,李梦

矿用液压支架吊臂设计及截面优化

闫爱枝1,李梦2

(1.阳泉市永昱机电有限责任公司,山西 阳泉 045000;2.天津工业大学 机械工程学院,天津 300387)

针对矿用液压支架再制造过程中存在安全稳定性差、效率低等问题,以大型矿用综采液压支架为研究对象,在剖析当前中国液压支架再制造领域发展状况基础上,针对面临的主要问题,结合阳泉永昱机电有限责任公司的生产实况,对综采液压支架拆装设备进行优化设计,从而实现提高生产安全性、改善设备的整机性能、降低经济成本的目的。

煤矿;液压支架;拆装;优化设计

1 引言

液压支架是为煤炭综采工作提供支撑防护和安全保障的关键设备。伸缩立柱是液压支架的主要承载部件,承受并传递来自综采顶板的主要载荷。在工作条件恶劣、设备损耗快等因素的影响下,保证设备的正常运转,对立柱乃至液压支护设备的再制造修复,是煤矿安全生产的重要任务[1-2]。其中,液压支架的拆装,尤其是立柱与支架的分离组装,是整个再制造过程最先开始且极为重要的环节。当前中国成熟的液压支架再制造技术发展有限,存在许多问题。中国煤炭科工集团太原研究院有限公司张学瑞研究的一种夹持式立柱拆装机,由于立柱属于重型圆柱体结构,采用夹持方式拆装的工作难度大、稳定性差,且结构复杂、成本高[3]。除此之外,中国很多煤矿企业采用行车、叉车等非专业的拆装设备进行立柱与支架的分离组装,存在工作效率低、安全性差等问题[4]。本文在剖析当前中国液压支架再制造领域发展状况基础上,结合阳泉永昱机电有限责任公司的生产实际,针对其中稳定性差、安全性低等问题,对综采液压支架拆装设备进行优化设计。

2 液压支架拆装设备概况

液压支架拆装设备主要由以下三部分组成:①框架式拆装机构。由顶梁、立柱、底梁、中间横梁、液压油缸、滑轮装置、钢丝绳组成,起到整体负载支撑、控制作业范围、保证工作安全等作用。②单铰双钩吊装机构。由上三角梁、下三角梁、吊钩装置、滑轮装置组成,起到液压支架吊装、X方向微小精确移动的作用。③吊装机械臂。由吊臂、吊钩装置、回转平台、液压油缸组成,用于液压支架伸缩立柱的分离及组装作业。

3 吊臂截面形式选择

随着技术的发展,起重吊臂朝着曲线形状发展,综合考虑制造工艺和工作性能,当前U形截面是最为理想的起重吊臂截面形式。U形臂在有效减小吊臂质量的同时,最大程度地提高了材料使用的机械性能,解决了局部易失稳的问题,大大提高了工作的可靠性和稳定性。较椭圆形截面,其制造工艺相对简单,成本也低很多。

4 U形截面的优化设计

本次优化设计是对吊臂的U形截面尺寸进行优化,以实现吊臂轻量化设计的目的。即保持U形截面形状不变,在结构的许用应力及刚度范围之内,调整截面尺寸,从而使吊臂质量最小。

4.1 U形截面几何参数分析

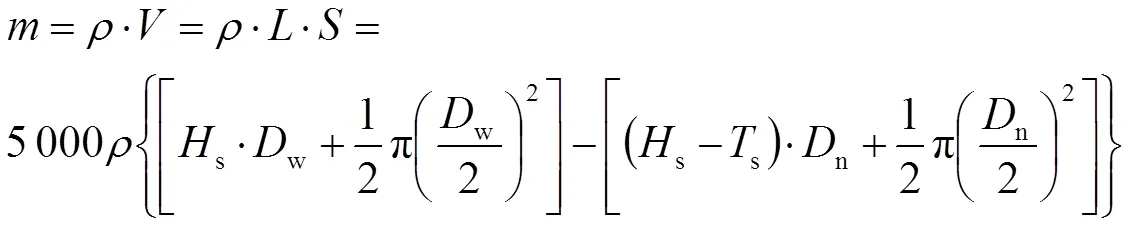

U形截面参数如图1所示。截面可以分为上矩形盖板和下半圆盖板两部分。尺寸有上矩形盖板长度s、上矩形盖板厚度s、下半圆内直径n、下半圆外直径w。

图1 U形截面参数图

吊臂质量为:

上式中,为吊臂质量;为密度,根据材料确定;为吊臂体积;为吊臂长度;为截面面积。所以是关于参数s,s,n,w的函数,即=(s,s,n,w)。

4.2 吊臂静力学分析

根据设计初始值:s=250 mm,s=30 mm,n=340 mm,w=400 mm,=5 000 mm,额定起质量为5 t。运用ANSYS Workbench建立吊臂模型,对其强度、刚度进行分析。可以得到在额定载荷下,吊臂的最大应力为58.733 MPa,最大静位移为10.002 mm,质量是1 673.5 kg。吊臂材料选用Q345,根据《起重机设计规范》(GB/T 3811—2008),求得许用应力为233 MPa,许用刚度为25 mm。对比数据可知吊臂强度和刚度都远小于许用值,满足安全要求,但用料多,质量大,所以需要通过优化设计改善。

4.3 优化设计过程

4.3.1 设计变量

截面尺寸决定了吊臂质量,本文将吊臂U形截面尺寸,即上矩形盖板长度s、上矩形盖板厚度s、下半圆内直径n、下半圆外直径w作为本次优化的设计变量。

4.3.2 约束条件

吊臂在上述工况下达到安全状态时强度、刚度都有很大盈余,所以将强度和刚度设为约束条件。吊臂变幅平面的最大许用静位移为25 mm,最大许用应力为233 MPa。综合考虑吊臂的起吊性能及安全,取以下约束条件:①强度约束条件,0≤许用应力≤200 MPa;②刚度约束条件,0≤许用静位移≤20 mm。

4.3.3 目标函数

本文设计的目的是使吊臂在安全范围内最大程度地减小质量,即将min作为优化的目标函数,其表达式为:

()=min=(s,s,n,w)min

4.4 优化过程及结果分析

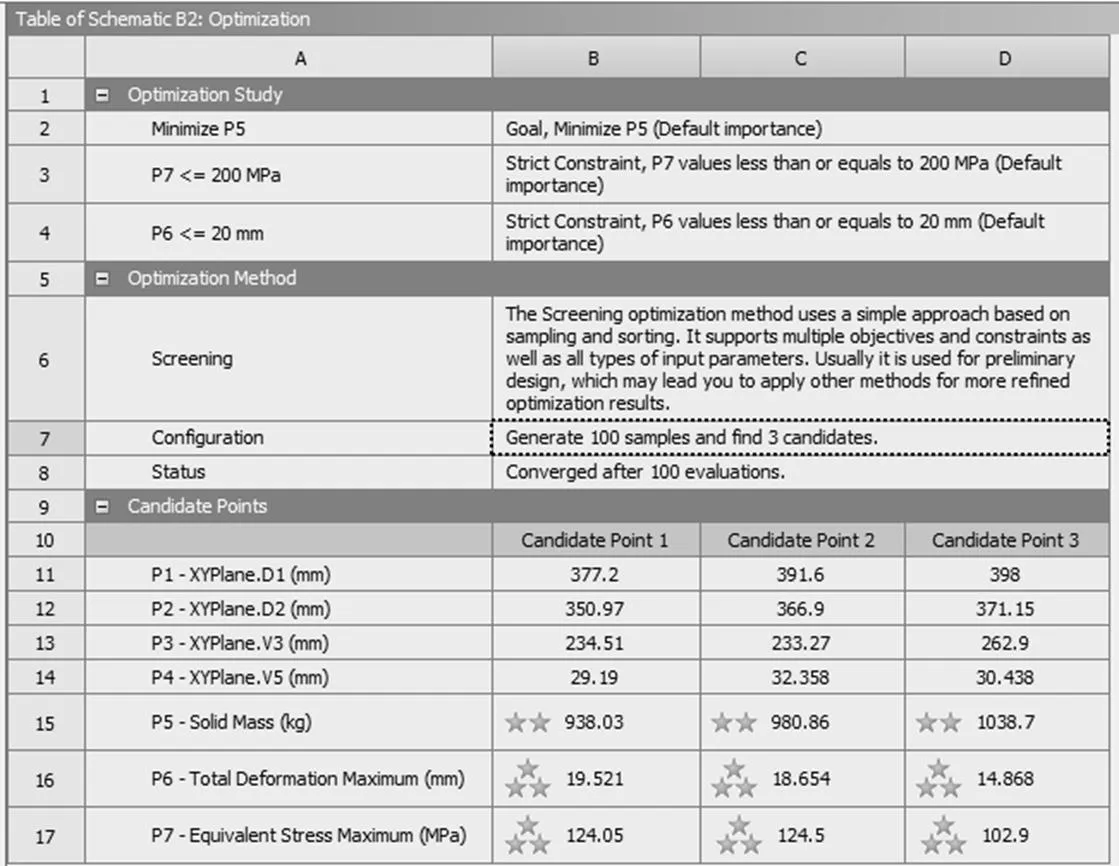

在ANSYS Workbench中构建Direction Optimization模块进行优化计算,得到优化结果,如图2所示。

通过对比优化前后的数据,可以看出在满足吊臂的强度约束200 MPa、刚度约束20 mm的安全要求范围内,优化后的吊臂质量得到了很明显的改善,较优化前,Point 1变形为19.521 mm,增大了95.17%;应力为124.05 MPa,增大了111.2%;质量为938.03 kg,减小了43.9%。Point 2变形为18.654 mm,增大了86.5%;应力为124.5 MPa,增大了111.98%;质量为980.86 kg,减小了41.29%。Point 3变形为14.868 mm,增大了48.65%;应力为102.9 MPa,增大了75.2%;质量为1 038.7 kg,减小了37.93%。

综合考虑吊臂的应力和变形情况,选择Point 3作为最佳优化方案,对应的参数w=398 mm,n=371.15 mm,s=262.9 mm,s=30.438 mm。

图2 优化结果

5 结论

本文在分析矿用液压支架再制造技术发展概况的基础上,针对专门用于矿用液压支架拆装设备进行优化设计,其中包括框架式拆装结构、单铰双钩吊装机构和吊装机械臂。

通过ANSYS Workbench对U形截面吊臂进行分析,明确U形截面吊臂的应力、整体变形的变化情况。结合实际生产特点,进行优化计算,在满足强度约束200 MPa、刚度约束20 mm安全要求的基础上,得到合理的U形截面尺寸参数,实现吊臂的轻量化设计。其中综合考虑吊臂的应力和变形情况,选择Point 3的尺寸参数w=398 mm,n=371.15 mm,s=262.9 mm,s=30.438 mm作为最佳优化方案。此参数下的吊臂质量3=1 038.7 kg,较优化前减小了37.93%,优化效果明显。

通过以上的优化设计,改善了设备受力特性,实现了增强系统稳定性和工作安全性的目的,对提高起重设备的整机性能和降低经济成本都有着重大的现实意义。

[1]刘琦.浅析煤矿机械安全技术现状与对策[J].科技视界,2016(19):273.

[2]黎文强,马宗斌,王腾飞,等.液压支架立柱再制造技术的发展与应用[J].煤矿机械,2016,37(1):198-200.

[3]张学瑞.立柱拆装机简介及拆装工艺探索研究[J].煤炭技术,2018,37(11):323-325.

[4]吴子恒.综采液压支架组装架的设计与分析[D].淮南:安徽理工大学,2015.

TD355.4

A

10.15913/j.cnki.kjycx.2019.16.036

2095-6835(2019)16-0087-02

〔编辑:严丽琴〕