天然气处理厂气体分馏单元工艺优化设计的动态特性研究

2019-08-24蔺权权樊明理彭立

蔺权权,樊明理,彭立

(中国石油工程建设有限公司,北京 100120)

近年来,越来越多技术人员致力于研究复杂的化工生产分离系统工艺设计与过程控制之间的关系,从系统工程的角度发现客观规律并提出新的优化策略和方法论,用来进一步指导实际生产的经济平稳运行[1-3]。工艺设计优化可以不同程度地提高蒸馏分离生产过程的热力学效率,降低总投资,同时也改变了系统的稳态和动态的相互作用[4]。对于不同物质的分离过程,稳态设计优化可以改善系统的动态特性,也可以使系统的动态特性恶化[5-7]。

以俄罗斯某在建天然气处理厂工艺参数为基础,通过综合寻找脱丙烷塔、脱丁烷塔的最优进料位置和增加预热换热器对进料预热三项优化措施,可以改变气体分馏单元内部各物质之间的相互作用,强化蒸馏过程的物质耦合和能量耦合,提高系统的热力学效率,降低设备成本、能耗成本和总年度成本[8]。尽管优化设计改善了气体分馏单元的稳态经济特性,仍需要通过关键工艺参数的动态响应来评价系统动态可控性,以保证生产装置的经济可靠运行。

1 工艺概述

气体分馏单元是天然气处理厂重要的生产设施,主要由脱丙烷塔和脱丁烷塔组成,用于丙烷、丁烷和C5+烃类的分离。以俄罗斯某在建天然气处理厂工艺流程和参数为基础,作为气体分馏单元的基本方案,分馏单元流程如图1所示。从上游天然气液化净化单元进入气体分馏单元的物料主要是C3~C9的液态烃类混合物,根据各组分之间的相对挥发度不同,通过脱丙烷塔和脱丁烷塔进一步分离。脱丙烷塔顶部主要产物为丙烷,底部产物C4~C9直接进入下游的脱丁烷塔,经过脱丁烷塔的分离作用,正丁烷和异丁烷从塔顶馏出,C5+组分从塔底产出。来自上游的液态烃混合物进料组分见表1所列。

图1 气体分馏单元流程示意(基本方案)

%

气体分馏单元的主要工艺参数和操作条件见表2所列,脱丙烷塔塔顶产物丙烷和脱丁烷塔塔顶产物丁烷(正丁烷和异丁烷的混合物)的摩尔分数要求分别为97.55%和97.44%。

表2 气体分馏单元的主要工艺参数和操作条件

根据表2的工艺参数及条件,利用Aspen Plus 商业流程模拟软件,采用对计算饱和蒸气压及饱和液体密度有很好精度的Peng Robinson状态方程[9],建立气体分馏单元基本设计方案的稳态模型。

通过寻找脱丙烷塔、脱丁烷塔的最优进料位置和增加预热换热器对气体分馏单元基本设计方案进行工艺优化,优化后方案的流程如图2所示。与基本方案相比,脱丙烷塔的进料位置由第29块塔板变为第33块塔板,脱丁烷塔的进料塔板由第28块塔板变为第34块塔板,同时在脱丙烷塔的入口增加了预换热器,利用脱丁烷塔塔底产物的余热来对进料混合物进行加热。经过对稳态设计方案进行经济评价,发现改变蒸馏塔进料位置和增加预热器的工艺优化设计措施可使气体分馏单元的能耗费用减少2.31%,每年节省5.6万美元,年度总成本降低1.84%,每年可节省6.7万美元[8]。

图2 气体分馏单元流程示意(优化方案)

2 系统控制结构

在研究系统动态响应之前,需要建立系统的控制结构。对于气体分馏单元来说,首先要保证塔内操作压力的恒定,可以通过调节冷凝器的热负荷来实现;其次要保证塔顶回流罐和塔釜不能溢流,可以通过调节塔顶和塔底出口产物的流量来维持液位在一定范围内;最后是产物纯度要满足下游产品质量要求。对于产品组分控制,组分测量元件价格和维护成本较高,且在测量过程中存在较大的滞后。在操作压力恒定的情况下,蒸馏塔塔板温度与关键组分之间存在着对应关系,轻组分物质聚集的位置温度较低,如蒸馏塔的精馏段;重组分聚集的位置温度较高,如蒸馏塔的提馏段。因此,可以通过维持塔板温度恒定来达到控制产物纯度的目的。研究中采用双温度控制方案,即通过调节塔顶回流量来控制蒸馏塔上部被控塔板的温度和调节再沸器热负荷来控制下部被控塔板的温度来控制丙烷和丁烷产品的纯度。

两种不同设计方案控制结构的差异主要是蒸馏塔被控温度塔板的选择。塔板选择的问题在近半个世纪一直都在讨论当中,研究者们提出了诸如斜率原则、灵敏度原则、奇异值分解原则、不变温度准则和最小产物变化准则[10]。本文采用斜率法来确定蒸馏塔被控塔板的位置,斜率法的本质是寻找温差变化较大的相邻两块塔板。温差变化大的地方,关键物质的组分变化也比较明显,可以通过维持该处的温度来防止轻组分的下降和重组分的上升。

通过分析稳态模拟结果,对于基本方案,选择第29块和第50块塔板温度作为脱丙烷塔的被控变量,选择第2块和第28块塔板温度作为脱丁烷塔的被控变量。对于优化方案,脱丙烷塔的被控塔板为第33块和第50块塔板,脱丁烷塔的被控塔板为第2块和第34块塔板。基本方案和优化方案的气体分馏单元控制结构如图3和图4所示,所有控制阀在稳态设计状态下处于半开状态。

在系统动态仿真过程中,所有回路控制器的调节作用均采用比例积分(PI)算法。其中流量回路控制器参数采用经验数值,压力回路控制器采用默认的参数。脱丙烷塔塔釜液位与脱丁烷塔进料流量控制组成串级控制回路,其他的液位控制器均采用纯比例算法。上述回路控制器的参数在基本方案和优化方案的动态模型中保持一致。

对于温度控制回路,假定每个温度测量元件都存在60 s的死区,通过被控变量和操作变量的继电器反馈回路测试获得最终增益Ku和最终功率Pu,然后利用保守的Tyreus-Luyben方法[11]计算出控制器的比例增益KC和积分时间TI:

KC=Ku/3.2

(1)

TI=2.2Pu

(2)

两种设计方案各回路的控制器参数见表3所列,从中可以看出温度控制回路的控制器参数并不一样,这是优化方案改变了被控温度塔板的位置,相应改变了被控变量与操纵变量之间的关系。与基本方案相比,优化设计方案温度控制回路具有更高的比例增益和更小的积分时间,意味着工艺优化设计之后的温度回路具有更强的鲁棒性和更好的动态控制特性。

3 可控性评价

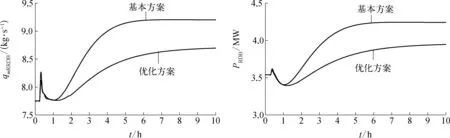

为了评价气体分馏单元系统的动态特性,分别改变进料质量流量和进料摩尔分数来观察两种不同设计方案的动态过程响应。气体分馏单元在进料质量流量增加20%时的动态响应如图5所示。

图3 气体分馏单元控制结构示意(基本方案)

图4 气体分馏单元控制结构示意(优化方案)

设 备回 路基 本 方 案优 化 方 案KCTI/minKCTI/min脱丙烷塔进料0.50.30.50.3压力20122012回流罐液位2999929999塔釜液位10601060上部温度16.1421.1216.427.92下部温度1.9111.887.977.92脱丁烷塔进料0.50.30.50.3压力20122012回流罐液位2999929999塔釜液位2999929999上部温度22.2523.7620.86.6下部温度2.7411.888.579.24

图5 气体分馏单元在进料质量流量增加20%时的动态响应示意注: TDP-N——脱丙烷塔第N块塔板的温度,℃;qmRRDP——脱丙烷塔塔顶回流质量流量,kg/s; PRDP——脱丙烷塔再沸器的热负荷,MW;TDB-N——脱丁烷塔第N块塔板的温度,℃;qmRRDB——脱丁烷塔塔顶回流质量流量,kg/s;PRDB——脱丁烷塔再沸器的热负荷,MW;x丙烷——脱丙烷塔顶产出物中丙烷的摩尔分数,%;x丁烷——脱丁烷塔顶产出物中丁烷(异丁烷和正丁烷)的摩尔分数,%

由图5可以看出,由于采用的是温度控制结构,两种设计方案中各被控塔板的温度在3 h左右都能重新回到设定值;优化方案下脱丙烷塔和脱丁烷塔塔顶回流与再沸器热负荷的动态响应更加平缓。尽管基本方案脱丁烷塔顶产出物中丁烷的摩尔分数与设定值之间具有较小的稳态偏差,优化方案脱丙烷塔顶产出物中丙烷的动态响应仍优于基本设计方案。气体分馏单元在进料质量流量减少20%时的动态响应如图6所示。

图6 气体分馏单元在进料质量流量减少20%时的动态响应示意

由图6可以看出,优化方案脱丙烷塔塔顶产物丙烷和脱丁烷塔塔顶产物丁烷与设定值的稳态偏差明显小于基本方案,并且前者各关键参数能够很快达到稳定状态,其动态可控性优于后者。

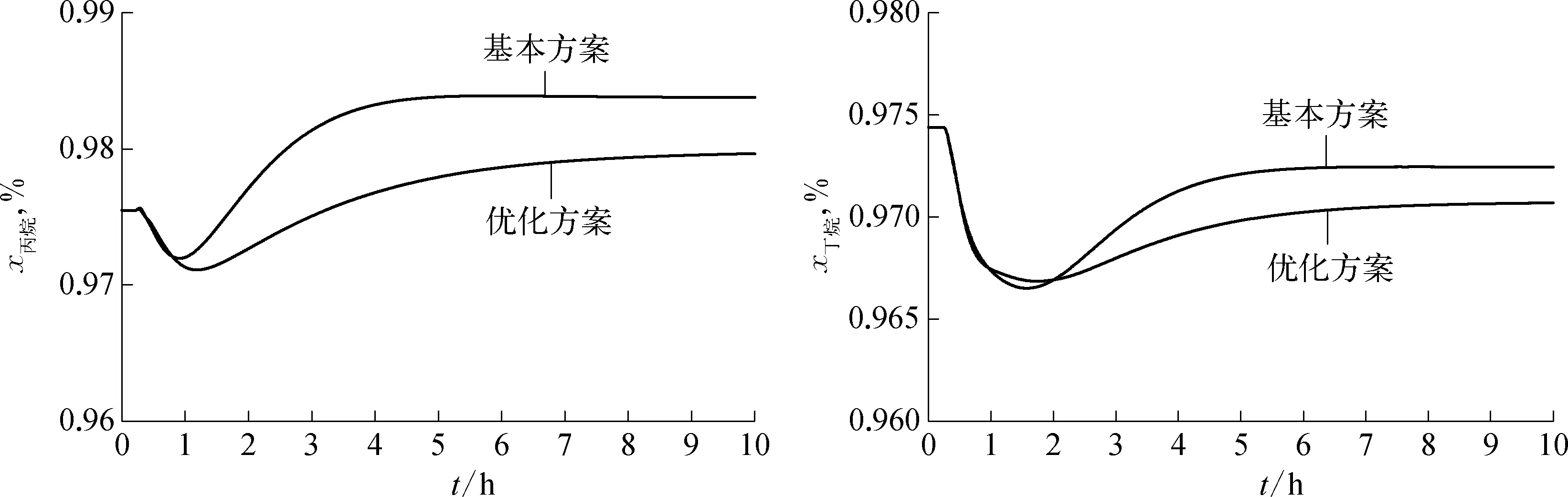

脱丙烷塔混合液态烃中丙烷、异丁烷及正丁烷的进料摩尔分数由65.82%,10.04%和16.13%变为60.82%,13.04%和18.13%时,系统各关键变量的动态响应特性如图7所示。可以看出,两种设计方案的动态响应没有太大的差别。

4 结束语

以俄罗斯某在建天然气处理厂工艺参数和操作条件为基础,在基本设计和工艺优化设计稳态模型的基础上,建立天然气处理厂气体分馏单元两种不同设计方案的动态模型和控制结构。研究结果表明: 尽管进料组分发生变化后两种设计的动态特性没有太大差异,但脱丙烷塔混合液态烃进料流量发生变化时优化方案的动态特性优于基本方案。从系统工程的角度,证明了工艺优化设计不仅可以提高气体分馏单元的热力学效率、降低设备费用和总年度成本,还改善了系统的动态可控性。

图7 气体分馏单元在进料组分摩尔分数发生变化时的动态响应示意