带材边部吹扫研究与应用实践

2019-08-24梅桂林孙红刚

梅桂林 孙红刚 胡 兵 刘 松 谢 磊

1.概况

板带轧机进行生产时,轧辊和带材间会产生很大的热量,并造成轧辊的热凸度变形,该变形热的持续积累会严重影响带材板型及其表面质量。为使轧辊和带材保持在合理的温度范围内,板带冷轧机一般均配备工艺润滑系统,并通过对轧辊和带材表面喷淋轧制液以降低轧辊和带材的温度。现代冷轧机组的轧制力和单道次压下率均非常大,因此辊面降温所用的轧制液喷淋量相当大。大量的轧制液在通过辊缝出口后仍然附着于带材表面,尤其是带材边部。带材进入卷取机前需要将其表面的轧制液除净,否则会造成带材在卷取时打滑甚至是形成塔形或滑出卷筒,而且带材表面的残液也会对后续清洗线带来巨大压力。

2.带材边吹的理论研究

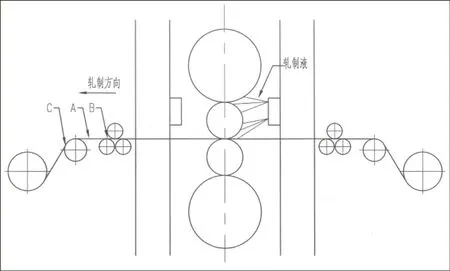

板带轧制时,工艺润滑系统一般只在带材的入口侧喷淋轧制液,见图1所示。理想状态下,带材通过工作辊后其表面的轧制液完全被工作辊挤压并除去,即出口侧的带材表面理应不含轧制液。但实际生产过程中,轧机出口侧的带材表面依然残存轧制液,尤其是带材边部聚集有大量轧制液。

通过对国内某铜厂的四辊铜带轧机生产现场的观察与分析可知,带材边部残存大量轧制液的主要原因如下:

图1 板带轧机工艺润滑简图

a.上、下工作辊辊颈处存在比较大的空隙。部分轧制液通过空隙从入口侧喷淋到出口侧带材边部。

b.上下工作辊辊面宽度大于带材宽度。现场生产时,被轧辊挤压掉的部分轧制液聚集到带材边部以外的辊缝处并由于轧辊转动的惯性离心力而被甩到出口侧。轧机出口侧的带材在与轧辊分离的一瞬间会形成一个负压空间,因此被甩出的部分轧制液被此负压吸附回带材边部。

传统生产模式中,板带轧机去除轧制液(以下简称除油)主要有辊式挤压和气刀吹扫两种方法。辊式挤压除油:是通过上下辊面对带材的适度挤压,以达到除油的目的,但是该除油原理与轧制液在轧辊辊缝处被挤压去油一样,可以将大部分轧制液除去,但仍会在带材边部聚集轧制液。气刀吹扫除油:是通过一定压力的气流将轧制液吹离带材。由于辊式挤压无法彻底清除带材边部的轧制液,本文着重点阐述此方法。

3.带材边吹的应用实践

经理论分析和现场反馈,板带轧制过程中带材边部确有残液大量存在,因而带材边部吹扫的研究具理论和现实意义。

目前,常用的边部吹扫装置由气喷嘴、支架、气管和气源组成,见图所示2。气喷嘴一般选用鸭掌形喷嘴,此种气喷嘴的喷射区域呈扁平状并有一定宽度。由于兼具耗气量小和噪音小的优点,该类型的气喷嘴较适用于带材边部吹扫。支架用于将气喷嘴固定。边部吹扫装置对气源的压力有一定要求,一般不得低于0.5MPa。这是由于轧制较薄带材时,一般使用全油轧制以保障带材的表面质量。但是轧制油的粘度非常高,因此只有使用较高压力的气流才能将附着于带材边部的轧制油吹离带材。

图2 边部吹扫装置正视图

边部吹扫装置中气喷嘴和支架的相对角度,可以直接影响吹扫除油的效果。边部吹扫装置的两侧气喷嘴,在机组作业线的垂直方向呈外八字对称排列,可使气喷嘴吹出的压力气流将轧制液尽量向带材外部吹扫。

边部吹扫装置的气喷嘴沿带材轧制方向与带材呈一定角度排列,并保证气喷嘴的吹扫方向始终朝向轧机。气喷嘴与带材间角度越大则气流对轧制液的吹扫力越强,越容易将轧制液吹散。但是吹散后的部分轧制液会重新落回带材表面。因此该角度也不宜过小,随着角度的减小气流对轧制液的吹扫力会逐渐变弱,不利于轧制液被吹离带材。通过大量的理论计算和现场试验,当此角度在30°-45°区间布置时,吹扫效果较好。

边部吹扫装置的安装位置亦会对除油效果产生巨大影响。吹扫装置最常见的安装位置是A、B和C三处(见图1)。A处具有较大的安装空间,因此带材边部吹扫装置装于此处可方便进行检修和维护。不过由于该处同辊式除油装置相距较远,带材中部的大量轧制油仅靠吹扫作难以彻底清除。B处位于辊式除油装置的出口,带材和除油辊在此处分离的瞬间,会产生负压并将轧制液吸回带材。所以在B处安装边部吹扫装置,可使轧制液在附着带材边部之前就吹离。C处位于转向辊后面,轧制液同带材间的附着力在此处会由于巨大离心力的作用而降低,非常便于吹离残液,但此处不易安装。在综合考虑各位置的优劣情况后,边部吹扫装置安装在B处是最合理的。

4.结语

带材除油效果决定着机组的整体作业效率,尤其是带材边部的除油效果,直接影响带材的表面质量和后续工艺的开展。为有效解决带材边部残液这一技术难点,经带材边部吹扫的理论探讨与应用实践,又经过反复论证和在国内某铜厂的实际使用,边部吹扫装置可以明显减少带材边部残存的轧制液,得到了用户的认可。

参考文献略