双面板非金属孔内渗油研究

2019-08-23陈仁炎

陈仁炎

(汕头超声印制板公司,广东 汕头 515061)

非金属孔内渗油是PCB 双面板在感光阻焊制程的一个主要品质问题,表现出发生率高,缺点比例高的情况。非金属孔内渗油可能导致板件相应孔位孔径变小,影响元器件装配,目前多数工厂采用数孔机对板件100%进行孔径测量来评估确认板件质量情况,孔径不合格的产品需通过机械钻孔补钻返工来确保孔径满足元器件的装配要求,对工厂生产效率及品质管控造成很大影响。

1 缺陷分析

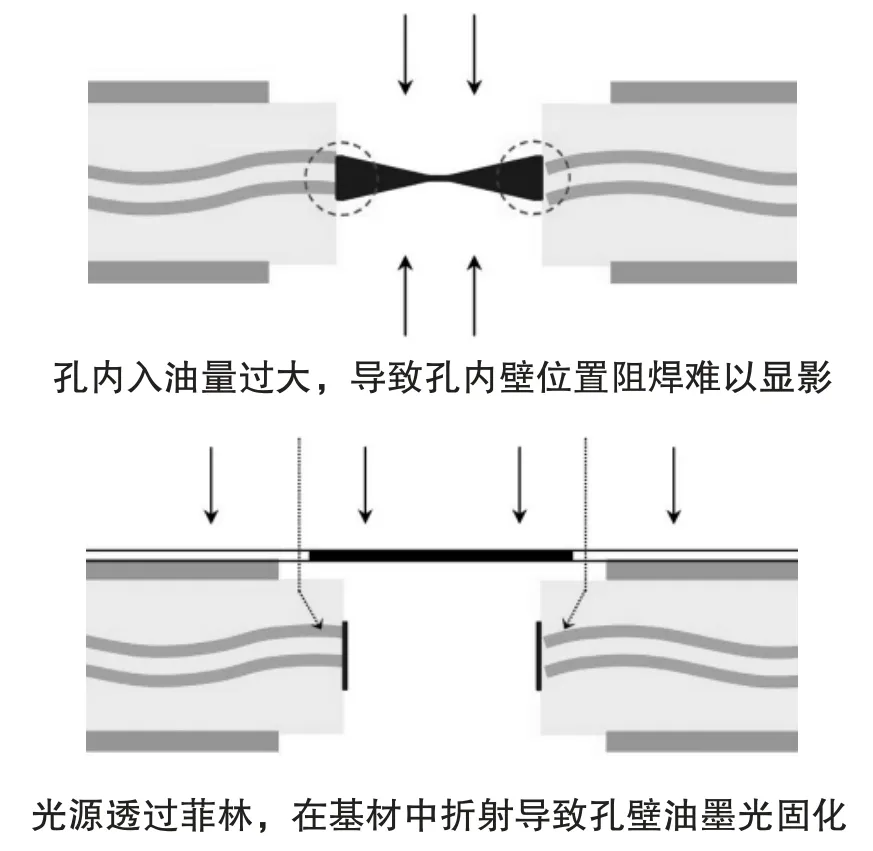

双面板非金属孔内渗油表现出的外观状态为孔内壁形成一圈油墨残留,且油墨残留的位置往往处于孔中心位置。见图1。

1)外观分析。双面板非金属孔渗油的位置基本集中在孔中心位置,从原理上怀疑丝印过程油墨入孔量大,板件显影过程由于显影药水难以进入孔内。此时孔中心区域的显影效果最差,油墨无法有效显影去除,造成残留

2)板件结构分析。双面板无内层结构,板件的透光率更高,曝光过程中光源透过板材对非金属孔内壁油墨产生作用,导致孔内壁油墨受光固化,显影时无法有效去除。

2 试验设计

根据板件结构及现象分析,设计4 组试验模拟验证缺陷形成的原因。

1) 试验一

模拟丝印后孔内入油量大的情况,正常放置4h 及放置超时至48h 后进行显影并检查非金属孔孔内渗油情况。

图1 双面柜非金属孔内渗油示意

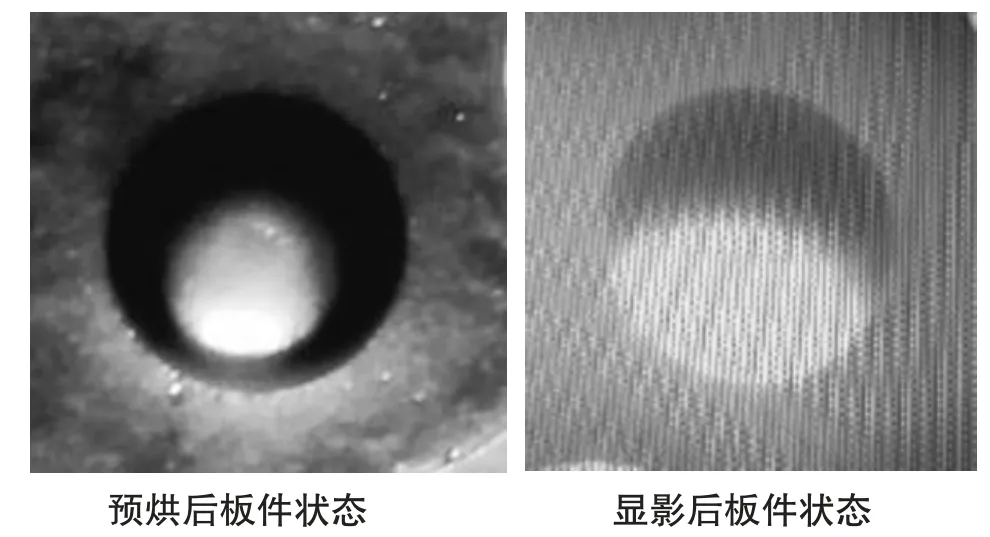

丝印预烘后正常放置4h,跳过曝光制程,直接正常显影,检查未有孔内渗油。见图2。

丝印预烘后正常放置48h,跳过曝光制程,直接正常显影,检查未有孔内渗油。见图3。

试验小结:按正常丝印后跳过曝光流程直接显影的板件未出现非金属孔内渗油,且丝印后超时放置48h 后直接显影亦未有孔内渗油,由此可判断双面板非金属孔内渗油需经曝光流程后才会产生。

2) 试验二

图2 丝印预烘后放置4h 时的情况

图2 丝印预烧后放置48h 时的情况

模拟正常丝印后,采用特殊菲林生产,非金属孔开窗在正常曝光资料整体再加大4mil,增加孔遮挡面积,曝光后正常显影并检查孔内渗油情况。

检查仍有孔内渗油,非金属孔孔径949.65μm,渗 油 后 孔 径 924.93um,渗 油 量24.72μm。

试验小结:非金属孔孔位菲林开窗整体加大4mil,既加大孔位挡光面积,仍未能改善孔内渗油的缺陷,由此判断发生原因非曝光时曝光腔内真空导致菲林局部弯曲,在孔口位置菲林挡光区域漏光,致使孔内油墨受到光源照射。

3) 试验三

模拟正常丝印曝光后,进行降速显影及多次显影并检查孔内渗油情况。

显影降速至1.0m/min 生产(正常生产显影速度1.5m/min),检查仍有孔内渗油,非金属孔孔径952.00μm,渗油后孔径929.17μm,渗油量22.83μm。

显影正常生产两次,即显影速度1.5m/min 生产两次。检查仍有孔内渗油,非金属孔孔径952.01um,渗 油 后 孔 径 918.91μm,渗 油 量33.10μm。

试验小结:降速显影及两次显影,既是延长显影时间未能解决该类孔内渗油的问题,排除显影对孔内喷淋效果不佳的因素,由此可判断非金属孔内壁油墨已固化。

4) 试验四

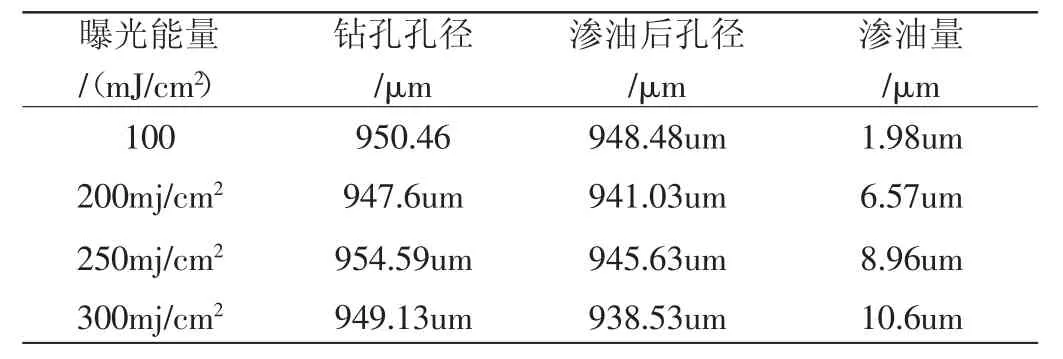

模拟正常丝印后,采用不同曝光能量进行曝光生产,观察曝光后孔内渗油量及油墨分布情况。

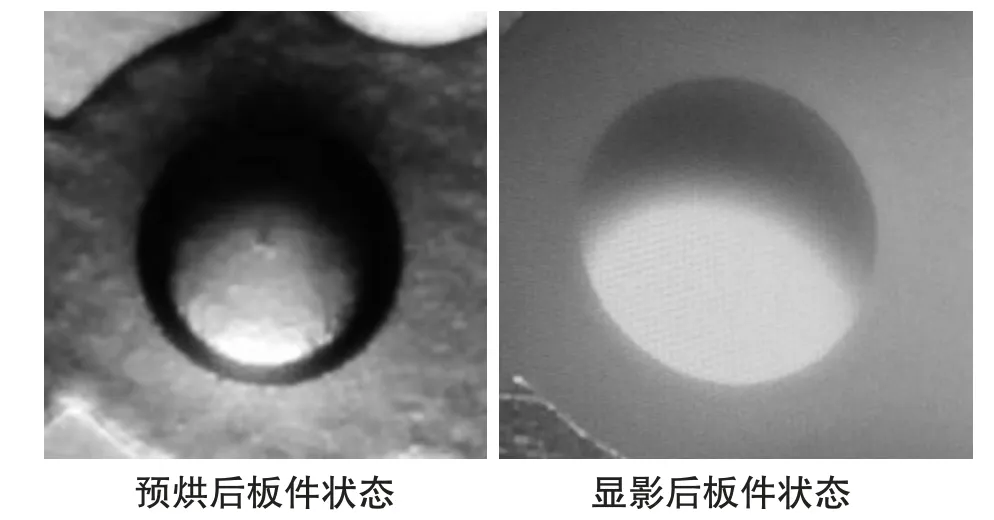

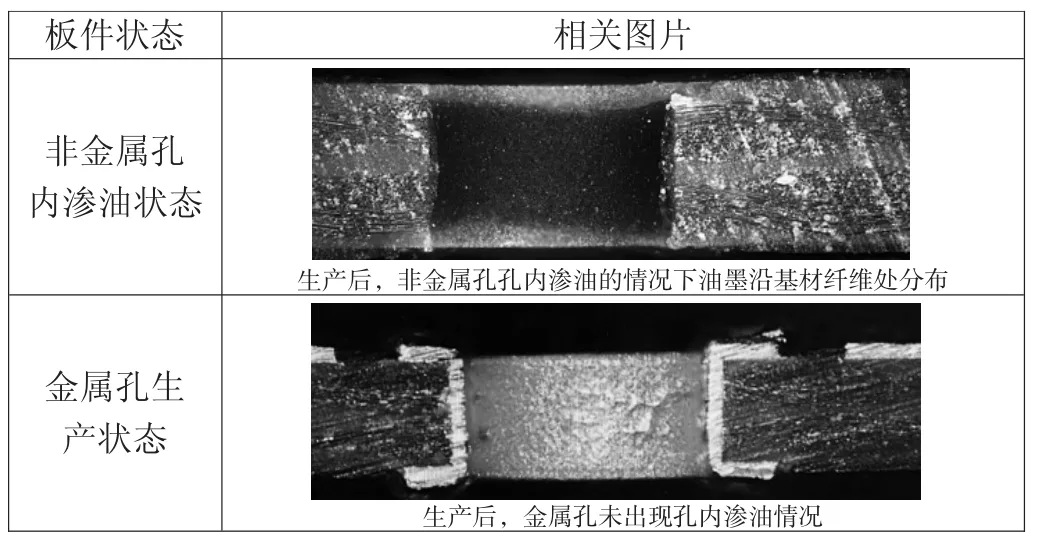

采用不同曝光能量生产均出现孔内渗油,但孔内渗油量不同,切片观察孔内渗油情况,可见孔内油墨沿基材纤维处分布,且同种条件下生产的金属孔孔内正常,未见有渗油。

表1 曝光能量对渗油时的影响

图4 双面板孔内渗油对比

试验小结:随曝光能量提高,双面板非金属孔内渗油量逐渐增加,曝光时间的延长会加剧该类缺陷的形成。由此进一步验证曝光过程中光源会透过板材折射对非金属孔内壁油墨产生作用。

3 切片分析对比

同一生产环境及条件的情况下,对比双面板金属孔与非金属孔的差异性。见图4。

4 结论

根据试验及切片分析结果,导致双面板非金属孔内渗油的根本原因在于板件无内层结构,板件整体透光率高,曝光过程光源通过基材进行折射使非金属孔孔内油墨受光固化,而金属孔因有孔铜阻挡折射的光源,未受到影响。

双面板非金属孔内渗油的品质缺陷是影响感光阻焊制程品质及效率的一个重要缺陷,改善该类缺陷需从提高板材抗UV 性能以及减少油墨入孔量方面进行能力提升。