打叶复烤线集控系统分组控制的设计与实现

2019-08-23王艳胜贾星蓓赖慧敏

文/王艳胜 贾星蓓 赖慧敏

烟草制造业是我国的一项重要产业,且发展迅速。这就促使各个烟草生产企业都在力图通过不断地提高生产过程自动化水平和产品质量来提高市场竞争力。众所周知,对于制造业,质量过硬的现场生产设备和准确高效的电气控制系统是保证生产安全有序进行的基础。面对日益激烈的市场竞争和烟草生产的实际:流程复杂,设备繁多,且多为大型设备;要求生产量大,生产速率高,且多为连续生产,对监视和控制生产过程进行更便捷、更可靠、更安全的操作要求在急剧增加。打叶复烤生产线的实际是参与操作和维护的人员众多,且又要求现场操作站和中央控制室都参与操控,这就给监控系统对于操作安全的设计提出了更高的要求,只是对各个管理员和各工艺段进行权限控制显然不能完全满足现场安全控制的需要。本文综合考虑了打叶复烤生产线客户端的分布和网络部署以及对组态软件的深入研究,对监控系统进行了新的设计,通过在WinCC监控系统中自定义一个全局项目函数,使中央控制室客户端和现场操作站客户端的计算机分为两组,分别具有不同的控制权限,从而实现了中央控制室客户端和现场操作站分别进行独立控制的功能,具备控制灵活,通用性强的特点,应用效果表明,此设计有效地减少了对现场设备乱操作和误操作的现象发生,提高了生产现场的控制效率和安全指数。

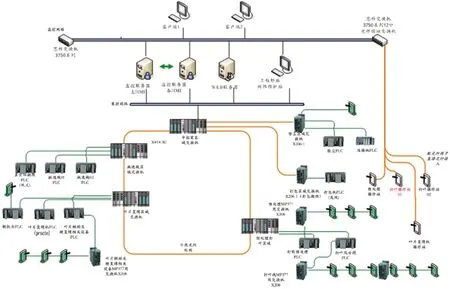

图1:某公司打叶复烤生产线集控网络图

1 集控系统结构

1.1 车间网络结构

在现代工业生产中,随着工业计算机的引入,使工业生产在生产效率和质量控制上都有了很大程度的提高,并且减少了操作人数和降低了劳动强度。为了充分实现计算机控制并且保证其可靠性,按照“集中管理、综合监控、分段控制”的设计原则,将电控系统按功能划分为三个层次:生产管理层、集中监控层和设备控制层。某公司打叶复烤生产线集控网络图如图1所示。

其中,最底层(设备控制层):采用千兆光纤将中央控制室区域交换机与现场分管各段的三个交换机连接构成环网。三个交换机分别为挑选区域交换机,叶片复烤区域交换机和预处理打叶区域交换机。各交换机分别连接各段PLC设备以及相应的触摸屏监控设备。

中间层(集中监控层):作为控制系统的人机交互接口,通过中央监控计算机实现对生产线的组合操作、状态监控、更换配方、参数设定、过程值归档和报警显示、历史记录等。

最高层(生产管理层):负责处理全线运行过程中的综合信息,包括人工检测和录入工艺、设备、质量等数据,并根据这些数据完成统计与分析工作。

1.2 监控系统功能及应用软件

集中监控层上位机监控系统使用Siemens公司的HMI软件WinCC进行开发。WinCC是视窗控制中心(Windows Control Center)的简称,它提供了适用于工业生产过程描述的图形显示、消息报警、过程值归档以及报表打印等模块,具有高性能的过程耦合和超迅速的界面更新,以及十分可靠的数据管理能力。其可以实现的具体功能如下:

(1)设备状态监视:实时监视设备状态和现场实际生产情况。

(2)设备控制:启动、停止设备,改变设备运行状态等。

(3)参数采集与设定:提供实时数据与标的数据。

(4)用户管理:生产操作人员进行管理。

监控系统采用多种方式反映现场生产设备的实际生产状况和工艺特点:用三维立体图形形象地表现各种生产设备及生产流程,用不同颜色表明电机的运行状况以及闪烁提示故障报警,用数字和曲线反映各类生产工艺参数的变化情况,用文字及时提示各类报警信息等等。系统设计遵循按各设备生产工序的真实情况进行布局和界面设计的原则,使操作人员能够清晰、准确、及时、全面地了解到现场的生产情况和状态变化。同时系统还根据各类生产设备的特性,相应地提供了各种详细的生产信息和操作功能,使操作人员能够更清楚地了解现场生产状况和更便捷地完成多种复杂的生产任务。

上位机通过工业以太网与下位机通讯。下位机采用S7-300和400类型的PLC进行设备控制,并向上位机传递设备的实时状态,接受并执行上位机的实时控制指令。

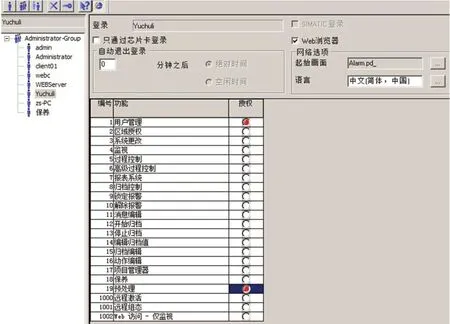

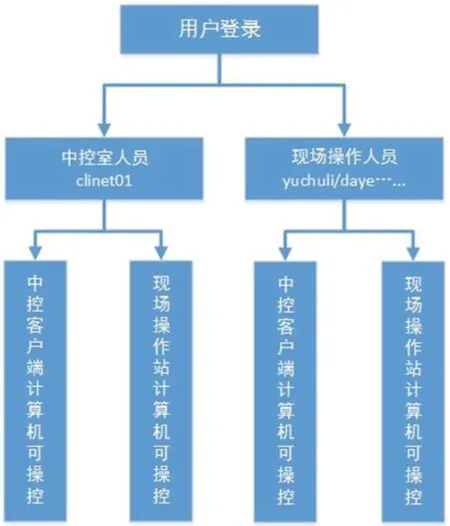

图2:系统管理员授权图

图3:分段控制授权图

2 操作权限设计及实现

组态软件WinCC作为一个集成的人机交互界面(HMI)系统和监控管理系统,它是西门子公司在过程自动化领域中的先进技术和Microsoft PC软件技术的强大功能相结合的产物。其具有的功能十分丰富,可以更好的满足现代工艺自动化生产的操控设计。

2.1 基本权限设置

打叶复烤生产线的实际情况要求其需具备更高的控制性能和安全操作性能。对WinCC监控系统不同管理员和不同工艺段进行权限设置是通过WinCC的“用户管理器”来实现的。

如图2所示,对WinCC监控系统不同管理员进行权限设置是在“用户管理器”中为系统管理员添加一个用户名为“admin”和设定相应的密码,系统管理员的优先级最高,系统管理员不仅可以对监控系统的相关功能进行操控,还具有开发监控系统的权限。因此,我们在“用户管理器”中赋予其权限范围内可进行管理的功能授权,使系统管理员具有用户管理,区域授权,系统更改,确远程激活,远程组态和Web访问等功能。另外,系统管理员不仅可以对监控系统的相关功能进行操控,还具有开发监控系统的权限,同时可以增加、删除、修改用户姓名和更改密码。

而对于只是使用监控系统的中控室人员和不同工艺段的操作人员,我们在“用户管理器”中对其进行权限设置如图3所示,例如,中控室人员的用户名和密码均为为client01,并在功能栏添加所有工艺段,以赋予它可以操作所有工艺段界面的权限;预处理段添加用户名和密码为“Yuchuli”,并在功能栏添加其对应的工艺段“预处理”,使该用户具有操作预处理段的权限。其他工艺段相同。这样,在系统每次启动时都没有用户登录,操作人员只可以浏览画面,不可以进行任何有关按钮控制或参数设置的操控,只有正确登陆了其用户名和密码后,才可操控监控画面。

这样,可以实现中央控制室操作员具有操控各个工艺段的权力,而现场操作员只可以操控自己管辖工艺段的相关界面,不可以操控其他段,一定程度上保证了生产安全有序的进行。

2.2 本地、远程权限设计

在实际生产中会出现,常常会出现中控室操作人员和现场某工艺段操作人员同时操控的现象,这样就会造成操控混乱。为此,本文提出了进一步的权限设置,即以控制场合不同设置“本地/远程”控制权限:在“远程”模式下,仅允许中控室客户端进行操控,现场客户端所有操作区域禁用;在“本地”模式下仅允许现场操作站进行操控,中控室客户端所有操作区域禁用。

2.2.1 实现基础

WinCC软件具有全面开放的特性,常被作为系统扩展的基础,用户通过开发设计,从而达到可以满足自己更深入的要求。WinCC中的ANSI-C语言脚本及提供的与数据库的接口更增加了其应用功能,充分满足用户的各种复杂要求。

通过以往经验和现场状况的分析得知,我们可以根据IP地址或计算机名称对中央控制室和现场操作站的多台计算机进行分类。根据某公司中控系统的实际:中央控制室两台监控客户端计算机分别命名为client 01和client 02,IP地址分别设为198.170.10.20和198.170.10.21。现场四台操作站计算机分别命名为client 11、client 12、client 13和client 14,IP地址分别设为198.170.10.30、198.170.10.31、198.170.10.32和198.170.10.33。

鉴于WinCC内自带了一些项目内部管理所需的变量,也即系统变量,这些变量的名称都是以“@”字符开头,不能被删除或重新命名,可以评估但不能更改变量的值。并且支持自己创建内部变量。变量“@Local Machine Name”就是其中的一个,通过变量“@Local Machine Name”可以得到运行项目计算机的计算机名称。于是,经过分析,本文选择采用根据计算机名称进行分组的方式,将中央控制室两台客户机与现场四台操作站分为两组,其中,中央控制室客户机的操作定义为“远程”操作,现场操作站的操作定义为“本地”操作。

2.2.2 实现过程

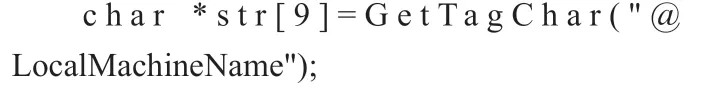

(1)利用WinCC内部变量“@Local Machine Name”获取计算机名。

中控室两台计算机名字分别为client01,client02;现场四台计算机名字分别为client11,client12,client13,client14,通 过内部变量“@Local_Machine_Name”可得到WinCC项目运行系统所在计算机的计算机名称(不区分大小写),相关程序代码为:

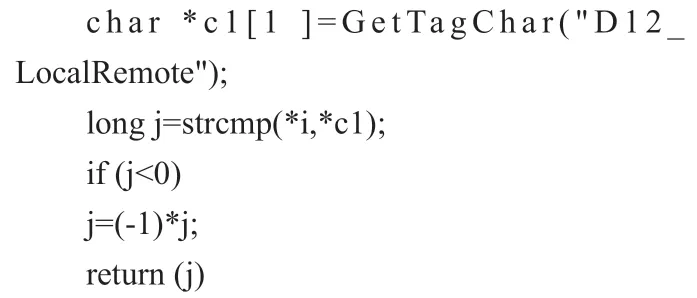

(2)利用WinCC内部函数“GetTagChar”提取字符,用于对计算机进行分组。

通过WinCC内部函数“GetTagChar”得到以计算机名称为内容的字符串,通过对比分析我们可以知道:中央控制室客户端计算机名称的第7个字符均为“0”;现场操作站计算机名称的第7个字符均为为“1”,于是我们首先提取字符串的第7个字符,用于对不同计算机进行分组,其代码为:

(3)在各工艺段总控制界面创建按钮,用以选择计算机组别。

在各个工艺段总控制界面建立选择按钮,用于人为选择本地和远程模式。本地模式即现场客户端计算机可操作;远程模式即中控室客户端计算机可操作。

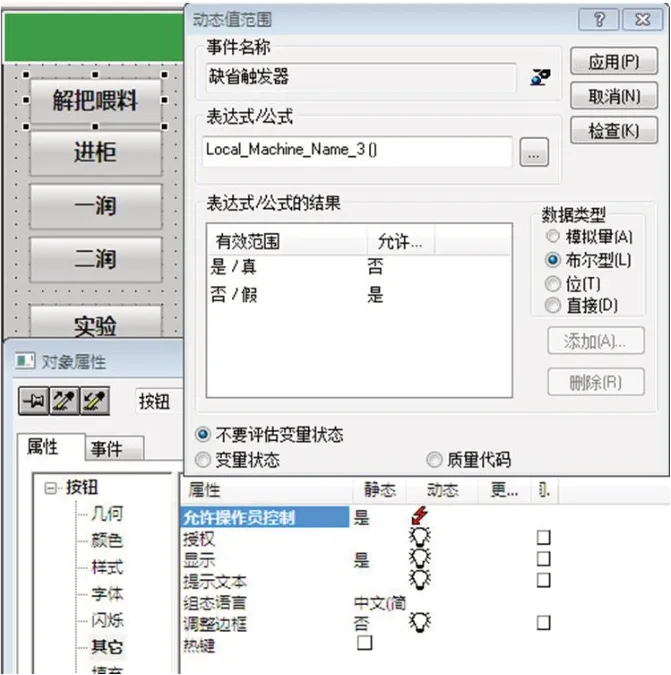

图4:本地/远程选择按钮脚本

图5:全局项目函数调用及设置详细图

图6:传统控制权限流程图

建立布尔型内部变量“D12_LocalRemote”(D12为段号),供选择按钮调用,并且定义当其值置0时,为选择的“远程”模式,对应于中控室客户端可控;当其值置1时,为选择的“本地”模式,对应于现场操作站可控。并且对按钮进行权限设置,属性“授权”设置为本工艺段功能,防止操作员可以随意操控此按钮。如图4所示。

(4)用“GetTagChar”函数获得内部函数“D12_LocalRemote”的内容,并与以计算机名称为内容的字符串的第7个字符的内容进行比较,返回函数值:相同得0,不同得1,其代码为:

图7:改进后控制权限流程图

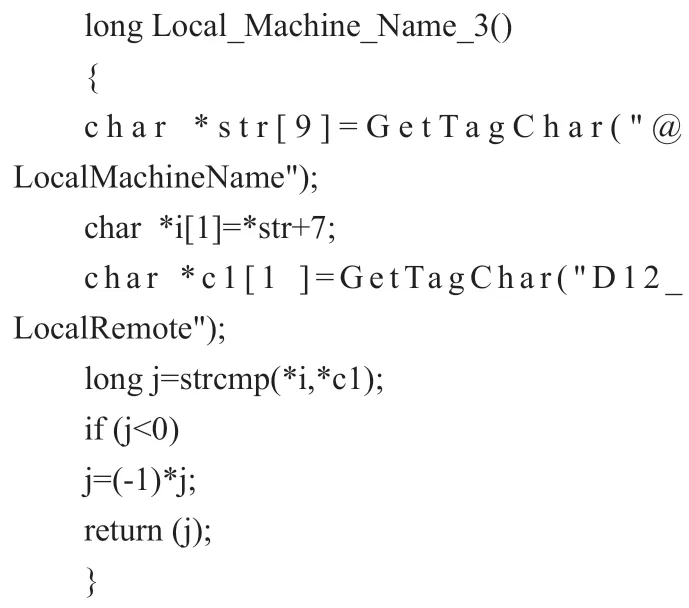

(5)创建全局项目函数“Local_Machine_Name_3”。

通过以上分析,我们创建全局项目函数供各操作段的控制按钮调用,于是赋予其是否可操作的权限,其代码为:

所有控制按钮调用此全局函数,并且定义返回值为0时,按钮可控,否则不可控。以通过“本地/远程”按钮明确可操作本控制按钮的对象。如图5所示。

3 实现结果与分析

通过将此方案应用于某打叶复烤生产线上,经过现场操作可以证明,操作按钮可以通过调用全局项目函数“Local_Machine_Name_3”,准确地获得客户机计算机名和判断当下计算机是否与“本地/远程”按钮下达的命令一致,进而可以有效地对按钮的操作权限进行控制。

与传统权限设置效果对比如图6、图7所示。

改进前的控制权限是只要正确登陆了用户名就可以操控相关监控界面,无非是现场各工艺段的操作工只具备操作本工艺段的功能,但是中控室人员具有操作各个工艺段的权限,这就使得同一时间内某工艺段的人员和中控室人员都同时具备操控本工艺段的功能,很容易引起操作混乱;而改进后的权限设置,将中控室计算机和现场操作站分为两组,分别定义为“远程”和“中控”,用户在正确登陆了用户名后就可以操控本工艺段的“本地/远程”按钮,由此“约定”由中控室进行操控还是有现场操作站进行操控,有效地减少了乱操作、误操作现象的发生。

4 结论

本文通过对某公司打叶复烤生产线监控系统进行设计,通过自定义WinCC全局项目函数,以及各操控按钮对其的调用,实现了以计算机名称为根据将中央控制室客户端和现场操作站计算机进行分组控制,在同一时间只有一方可操控监控界面的权限设计,符合工业安全要求,同时具备控制灵活,通用性强的特点,实际应用中满足用户安全防护要求,提高了生产效率,确保了生产质量,有效地保障了生产的有序进行和减少车间危险事故的发生,使用效果良好。