防热承载一体化复合材料电缆罩分析及验证

2019-08-23李昱霖安庆升杨坤好唐晓峰刘龙涛

李昱霖,安庆升,杨坤好,唐晓峰,刘龙涛

(1. 上海机电工程研究所,上海 201109;2. 上海复合材料科技有限公司,上海 201112)

0 引 言

随着防空导弹的战术指标不断提升,特别是在中低空、快速响应、灵活应对的作战背景下,对导弹结构件在缩小体积、减轻重量、提高力学承载性能和防热性能以及降低生产维护成本等方面都提出了更为苛刻的要求[1]。导弹结构件采用传统的金属材料,在同时满足刚度与防热要求时,通常会采用增加材料分布、增涂防热层等方案,导致生产成本提高、研制周期加长、工艺复杂以及结构件笨重且难维护,难以满足结构功能一体化的设计需求[2]。复合材料具有耐热性能好、透波性强和低成本加工与维护的明显优势,为严酷防热与承载环境下防空导弹的结构功能一体化设计开拓了视野,使进一步提高防空导弹综合作战性能成为可能[3]。

多年来,导弹电缆罩大多采用钛合金、铝合金结构承载,并在金属外表面涂敷防热涂层实现防热目的[4]。但这种传统的结构设计思路存在质量大、隔热差、涂层施工成本高、涂层维护难,以及长期使用耐候性难保证等诸多缺陷。近年来在先进工艺水平发展的前提下,结构功能一体化复合材料承载和耐热结构已成功用于高速导弹舱段、舵面、翼板等耐高温与承载部件[5-6]。然而,针对目前的高速、长航时战术型号,其严酷的热冲刷气动环境以及大过载承力需求,使复合材料功能一体化结构的应用受到一定限制,其材料选用、结构设计方式以及工艺方法都尚不成熟。

本文通过对复合材料的选择,设计了一种满足严酷防热与承载环境需求的防热承载一体化电缆罩。通过有限元仿真以及静热联合试验,对高温下静力、热荷共同作用产生的位移进行了对比分析,完成了防热及力学性能评估。结果表明本电缆罩的结构设计合理,能够满足型号使用需求。

1 复合材料电缆罩结构及材料

1.1 电缆罩结构

传统金属电缆罩一般厚度为1~2 mm,根据热环境不同,表面需涂1 mm以上的防热涂层。防热涂层多为有机类高分子材料,强度较低,需要用特殊的工艺手段实现,且飞行过程中受到气动冲刷力作用,存在脱落风险。本文讨论了复合材料电缆罩替代传统金属电缆罩的可行性,为便于与金属电缆罩性能参数进行对比,将复合材料电缆罩厚度设计为3 mm。

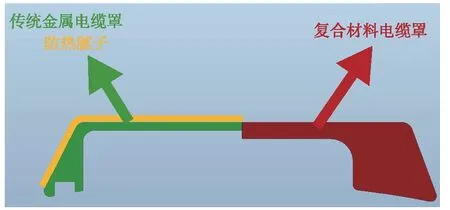

复合材料电缆罩采用功能/承载复合材料代替传统的“承载+防热”结构金属材料,去除了防热涂层,结构更为简单、可靠。传统的金属电缆罩与复合材料电缆罩截面对比如图1所示。

图1 传统金属电缆罩与复合材料电缆罩截面对比Fig.1 Comparison of cross sections between traditional metal cable cover and the composite material cable cover

1.2 电缆罩材料

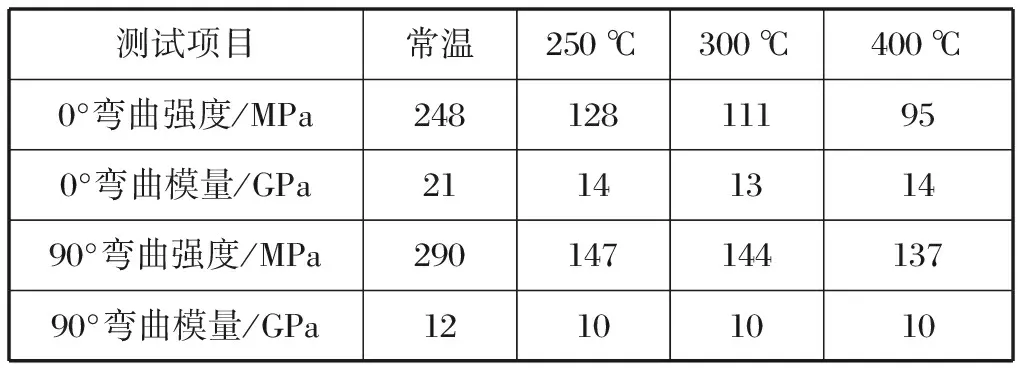

电缆罩采用2.5D石英纤维织物/硼酚醛树脂复合材料,复合材料增强体中采用2.5D增强材料编织物。硼酚醛树脂特点为高残炭率,在900 ℃下,钡酚醛树脂残炭率为56%,硼酚醛树脂残炭率可达70%。在复合材料烧蚀过程中,残炭可有效阻隔外部热流,实现隔热功能。用2.5D编织技术生产了规格为300 mm(长度)×300 mm(宽度)×4 mm(厚度)的石英纤维织物/硼酚醛树脂试片,进行不同温度的力学性能摸底试验,试验结果见表1。

表1 2.5D石英纤维织物/硼酚醛树脂测试结果Tab.1 Test results of 2.5D SiO2 fiber-reinforced/phenolic resin-based composite

根据表1中的数据可知,该复合材料在常温下力学性能好,温度升高时弯曲强度降低,但后续随着温度进一步升高,力学性能保持稳定,能在高温情况下长期可靠使用。同时,温度更高时硼酚醛树脂会碳化成一层隔热膜,进一步隔绝热流,可以承受更高的温度。

2 复合材料电缆罩结构分析

本章根据选用的复合材料结构与材料,结合实际受力工况,分解气动力并进行有限元计算。由于复合材料电缆罩总长度很长,一般长度为2 m以上。若全罩体进行试验,对应的试验工装及设备很难实现或成本极高。为了保证后续试验验证顺利进行,从气动力引起的电缆罩受力情况中,选取最大挠度段进行有限元分析。

2.1 电缆罩气动力分解分析

电缆罩受载压心位置距前端700 mm,合力为 5 500 N。实际气动环境情况下电缆罩受力为分布力,但由于电缆罩由内部多个支耳采用螺钉连接,可将其受到的分布力等效为多个集中载荷进行加载。因此,需要根据合力及其位置反推出螺钉连接之间的电缆罩体的等效分布压力。

2.1.1基本假设

为了预估每段电缆罩的受力情况,在不影响计算精度的前提下对结构做如下假设。

1) 电缆罩为刚体,忽略加工误差和装配误差等,各段电缆罩刚度相等并假定为100 N/mm(可任意更改数值)。

2) 利用一维刚性梁单元建模,去除不必要的倒角等结构特征,以减少建模和分析工作量,提高计算效率。

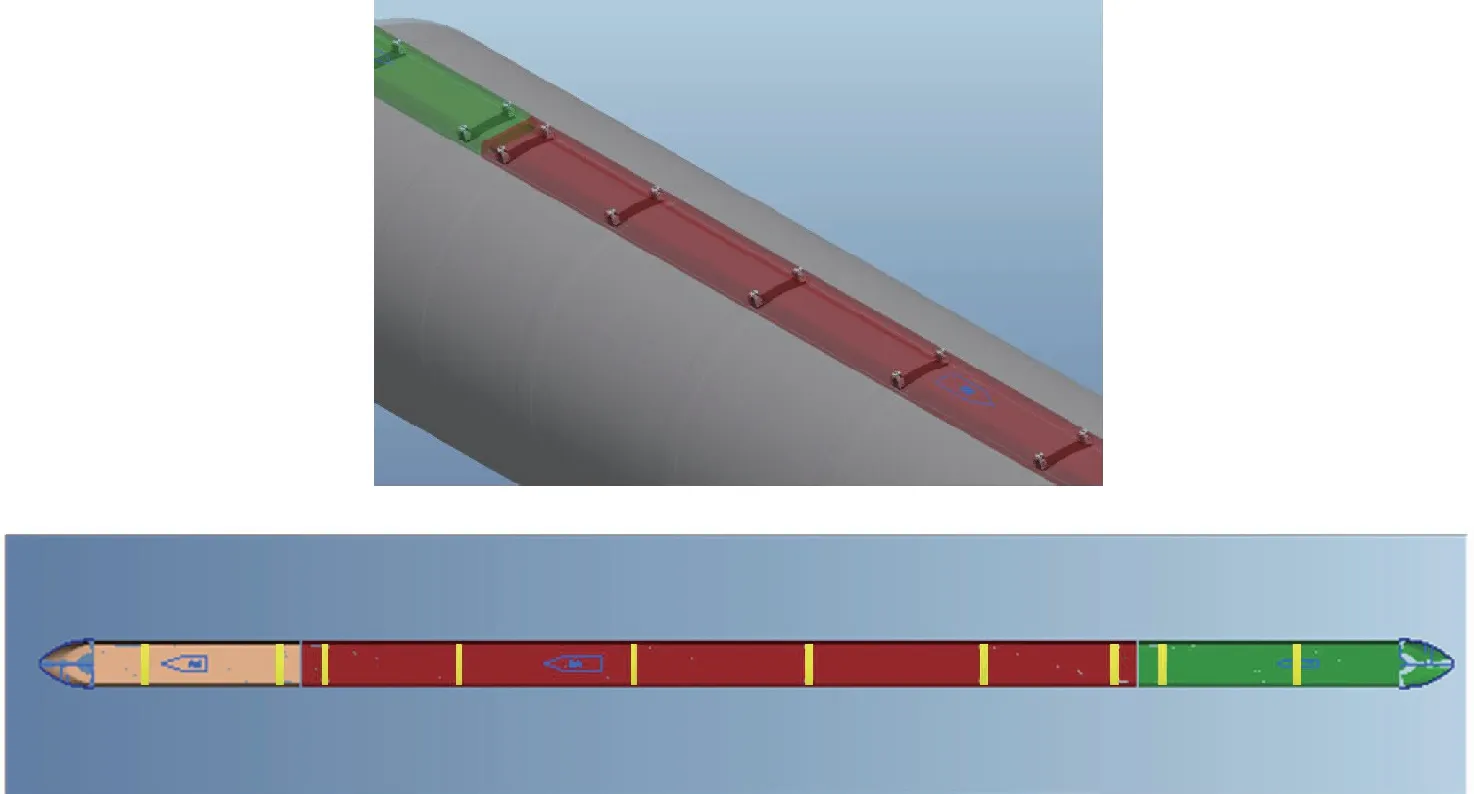

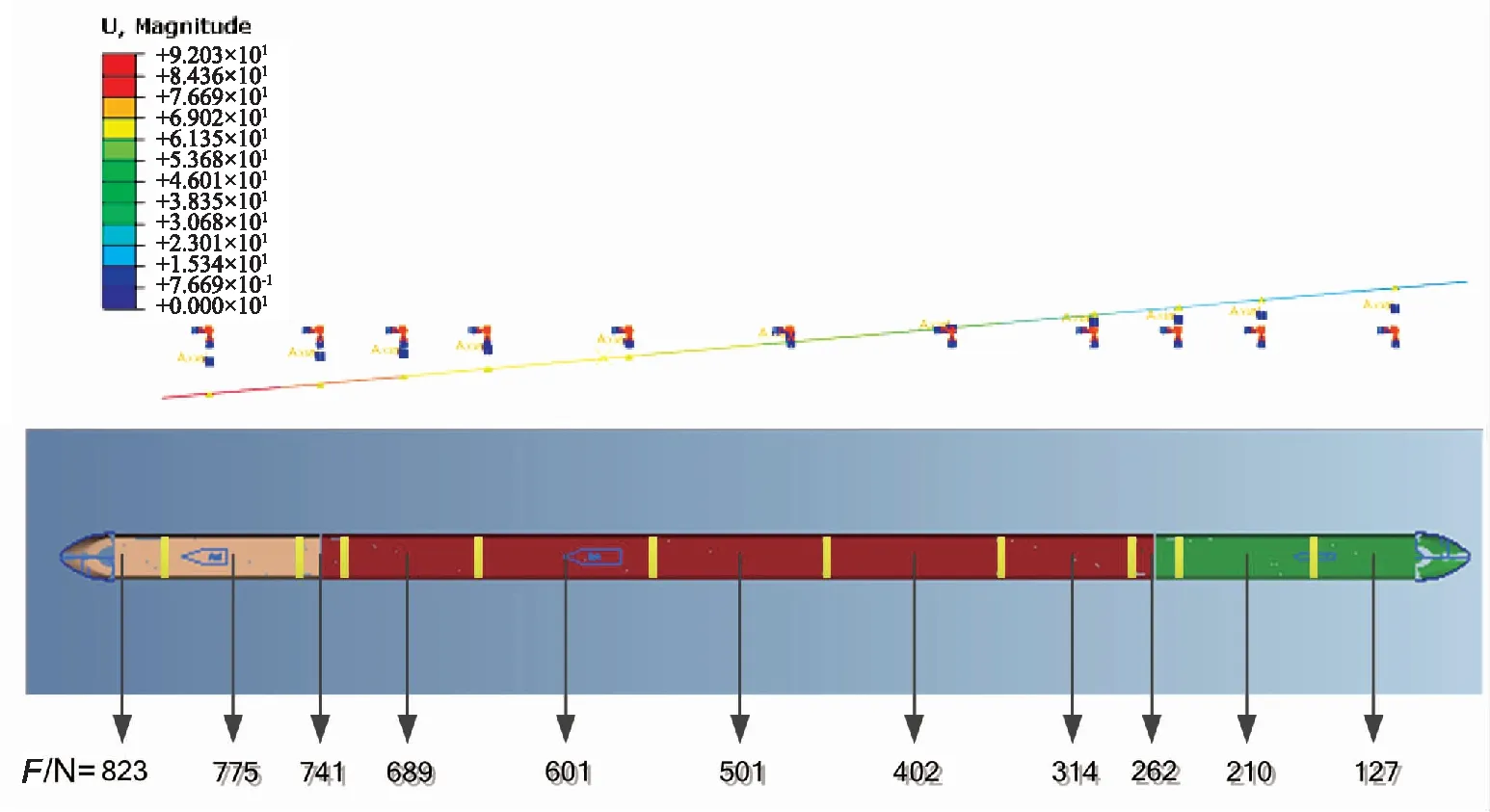

3) 以电缆罩支耳为节点将电缆罩分为多段。由于支耳连接处固支,力很难传递至邻段,因此假定每段中心仅受一个小的合力。将电缆罩压心进行分解,等效至每段电缆罩的中心位置,黄色线表示支耳所在位置,如图2所示。

图2 支耳螺纹连接处Fig.2 Joint of support lugs on the cable cover

2.1.2有限元模型及网格划分

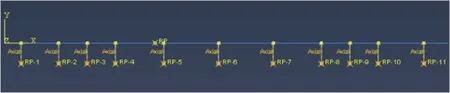

施加载荷是有限元分析的一个重要步骤,不同的分析类型几乎都是以载荷(如力、温度、速度等)作为条件,研究载荷作用下系统的变化情况[7]。简化后的电缆罩为刚性梁,在每段中心处加载一维线性弹簧,一端与刚性梁固连,另一端与试验地基固连。在总气动压心位置上建立参考点,在参考点上施加作用在整个电缆罩上的气动合力,建立有限元模型进行静力分析,如图3所示。

有限元模型共有73个单元,74个结点,单元种类为刚性梁单元RB3D2。

图3 基于有限元模型的合力分解方法Fig.3 Resultant force decomposition method based on finite element model

2.1.3有限元计算结果及分析

根据图3的有限元模型,进行静力分析,通过计算得到每个弹簧的支反力,该支反力即为作用在每段电缆罩中心的分力,位移云图及各支反力大小如图4所示。

图4 电缆罩每段的合力位置Fig.4 Resultant force location of each segment of cable cover

挠度公式为ω=Pl3/(48EI),其中:P为简支梁中间集中力载荷;l为简支梁长度;E为弹性模量;I为截面惯矩;EI为抗弯刚度。将图4中各段简支梁长度l与集中力载荷P代入挠度公式中,可知集中力产生最大挠度在第五段(0.584 2/(EI)),即合力为601 N的这段电缆罩为重点研究段。后续的静热联合分析基于该重点段进行设计与试验验证。

2.2 复合材料电缆罩静热分析

2.2.1基本假设

为了精确快速分析电缆罩的受力情况,在不影响计算精度的前提下,本文对电缆罩重点段结构进行了如下假设。

1) 对电缆罩进行简化,去除倒角等结构特征,以减少建模和分析工作量,提高计算效率。

2) 采用各项同性材料进行分析。根据表1中各温度工况下的最低弯曲模量进行仿真,得到静热分析时电缆罩的受力下限,从而选出250~400 ℃下最低模量10 GPa进行计算。

3) 将电缆罩上受到的分布力均分为4点加载,4点加载合力与分布力合力相等。

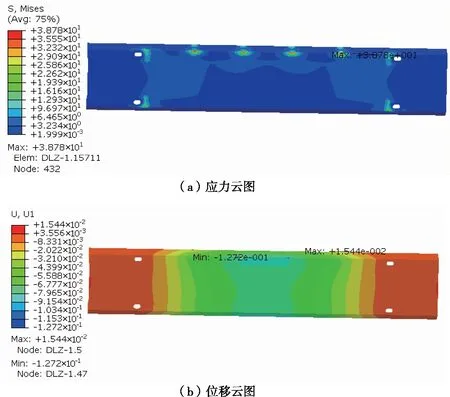

2.2.2有限元模型及网格划分

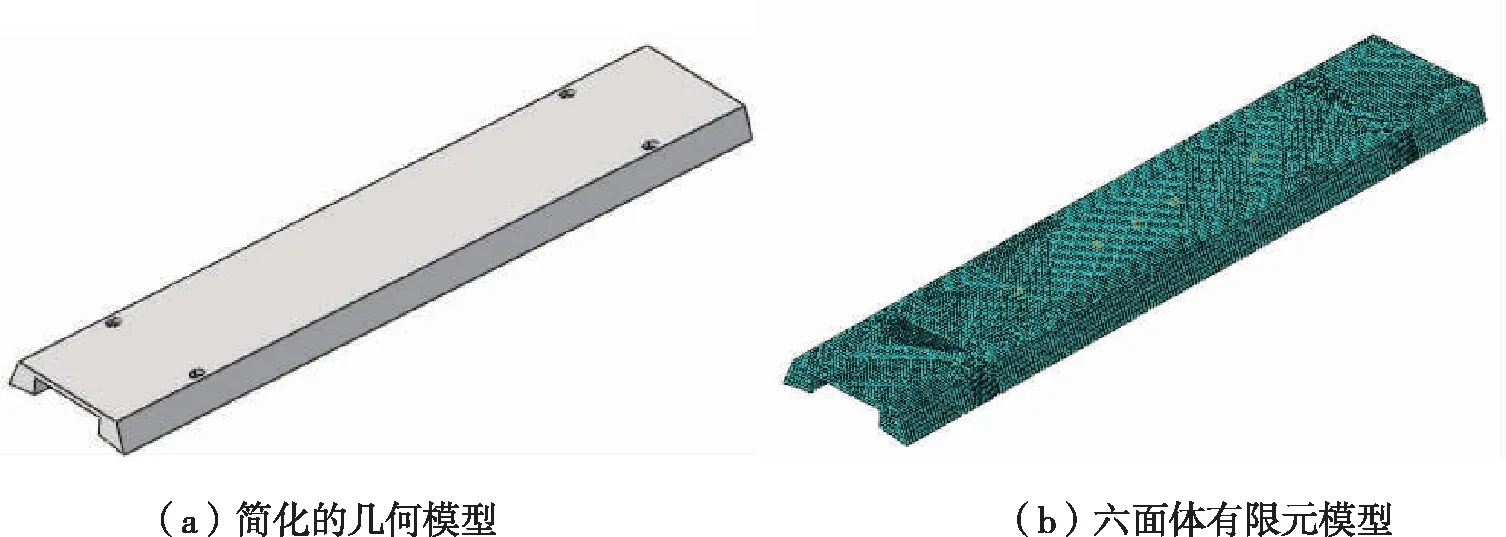

去除倒角的电缆罩几何模型如图5(a)所示。为了精确计算,有限元模型采用全六面体网格,并对局部应力可能较大的区域进行网格加密处理。采用C3D8R六面体单元,共计节点35 640个,单元25 730个。有限元模型如图5(b)所示。

图5 电缆罩几何模型和六面体网格划分Fig.5 Geometric model and hexahedral mesh partition of cable cover

有限元模型采用couping连接方式,再将集中力601 N×1.5≈900 N加载至参考点上,每点载荷约为230 N,用于模拟电缆罩4点加载的形式及合力。对4个螺钉孔进行六自由度固支约束。具体边界条件加载方式如图6所示。

图6 边界条件加载方式Fig.6 Loading modes under different boundaries

2.2.3有限元计算结果及分析

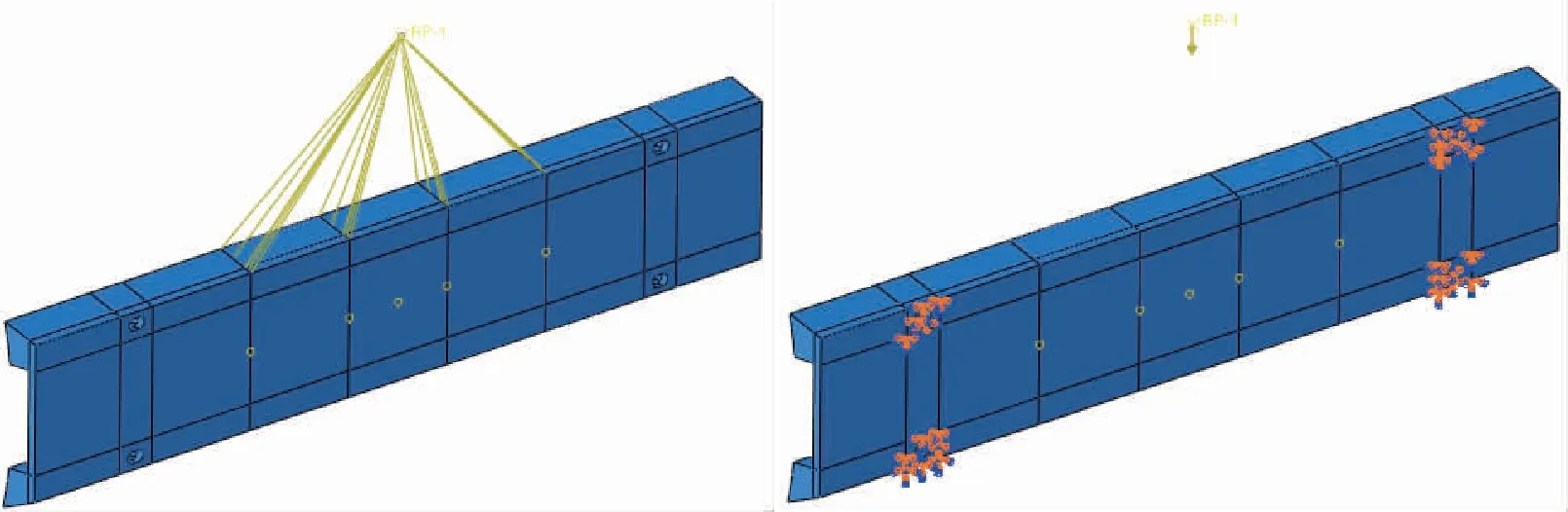

有限元计算得到的应力及位移云图如图7所示。由计算结果与表1测试结果可知,在300 ℃时电缆罩最大应力38.78 MPa,能够满足结构强度180 MPa的要求;最大变形仅为0.127 2 mm,满足设计要求。

图7 静热近似方法计算的应力位移云图Fig.7 Stress field and displacement distribution based on the approximate method considering thermal and load

3 复合材料电缆罩静热联合试验

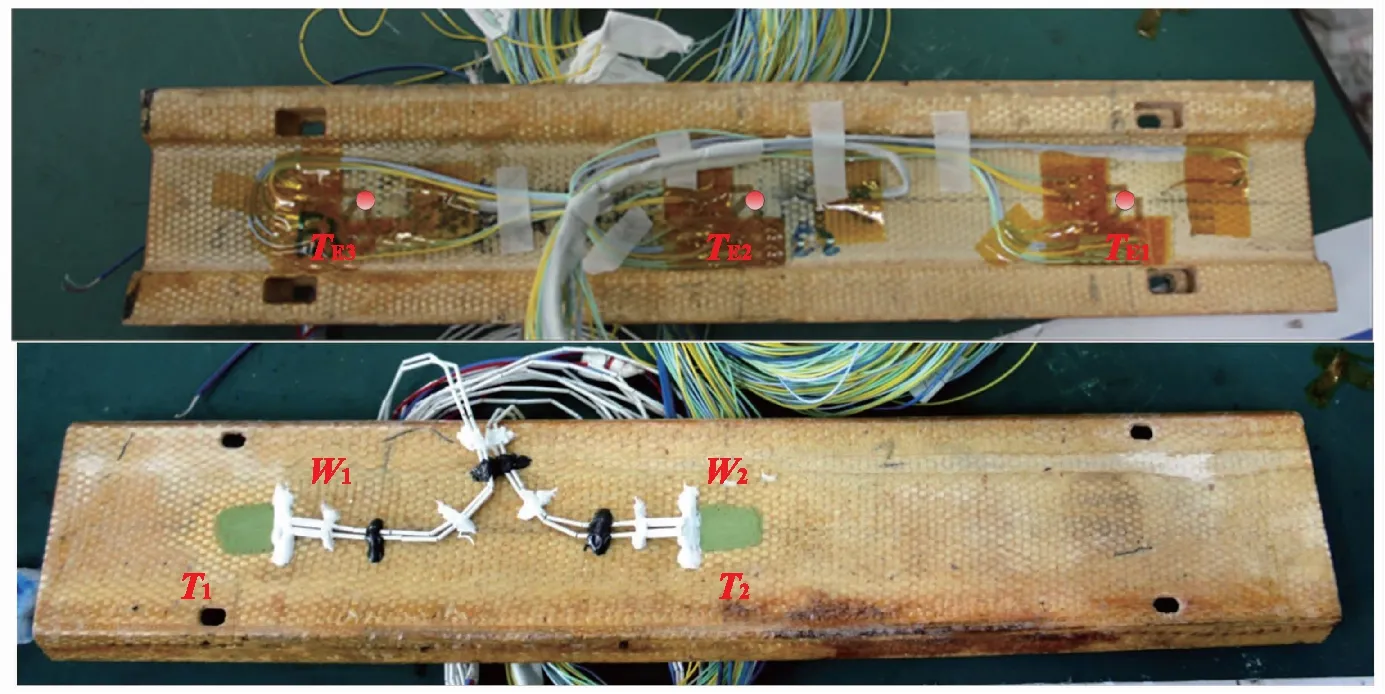

本章结合静热联合试验验证上述对该复合材料电缆罩分析的正确性。试验主要测试了电缆罩内部温度TE1、TE2、TE3,外部温度T1、T2,以及两点位移W1、W2,各测试点位置如图 8所示。

图8 测试参数的位置Fig.8 Locations of test parameters

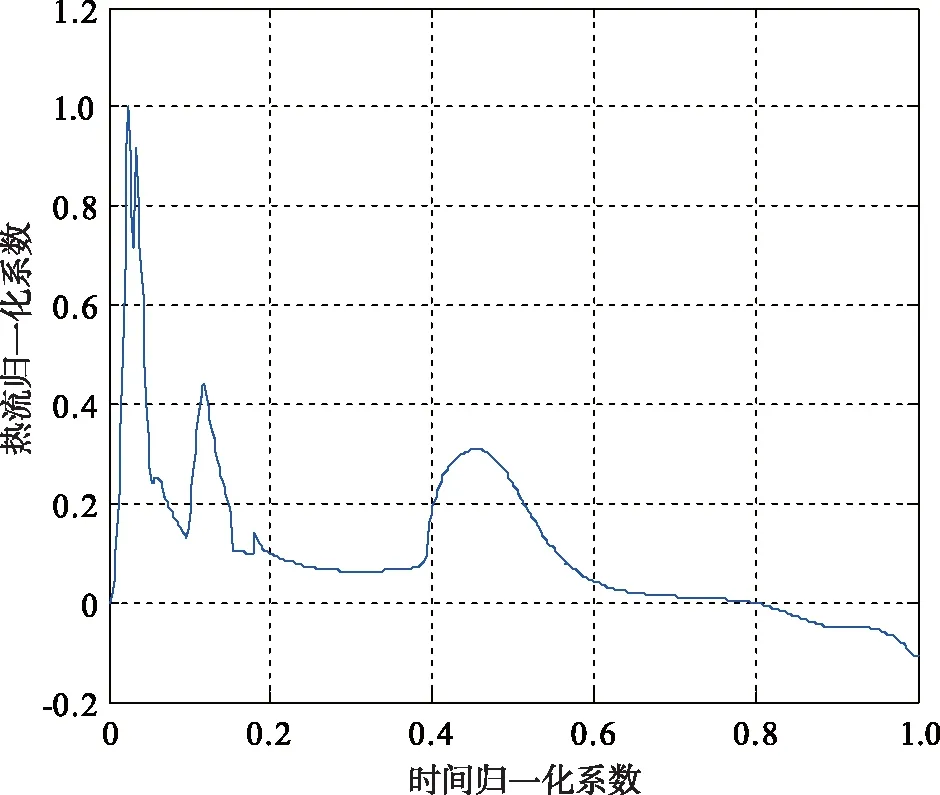

电缆罩采用热壁热流控制。石英灯加热器平行于电缆罩受热面。对热流与时间进行归一化处理,处理后的热流曲线见图9。

静热联合试验时,对复材电缆罩加热过程中同时加载力载荷,简化分布载荷为4点集中力,每点230 N,共计920 N。试验后电缆罩如图10所示,复合材料电缆罩表面完好无损,且在高温下表面碳化。

图9 热壁热流曲线Fig.9 Heat flux curve of hot wall

图10 试验完成后的电缆罩及加载爪Fig.10 Cable cover and loading tool after test

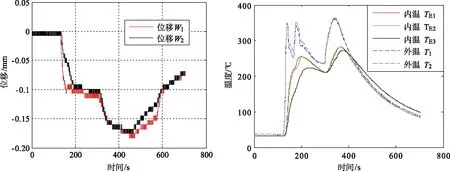

试验过程中的位移及温度曲线如图11所示。

图11 试验过程中的位移、温度随时间变化Fig.11 Displacement and temperature change with time in the test

由试验结果可知:

1) 静热联合试验中,试验后被试件外观检查无明显变化,最大位移为0.18 mm,满足使用需求。试验结果与理论计算值的微小差别是由于试验过程中最高温度达到了370 ℃,而理论计算假设温度为300 ℃。

2) 内温TE3的温度比TE1、TE2低,且有延时。这是由于此处外表面布置了测量外温的传感器,其瓷管线对瞬态测温产生了影响。

3) 试验后的电缆罩表面出现了黑色碳化物,由于碳化物能够在高温下发生气化,带走部分热流,因此碳化后的电缆罩能进一步提高防热性能。

综上所述,经过静热联合试验的验证,本电缆罩的结构设计合理,能够满足使用需求。

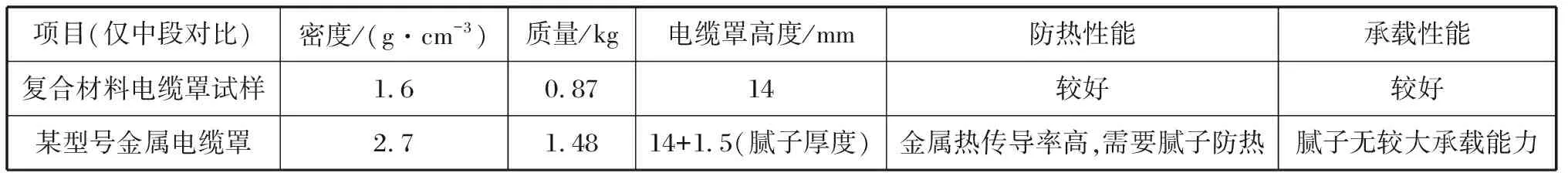

4 与传统电缆罩力学性能对比

国内外公开的文献资料中对复合材料电缆罩应用的报道较少。国内,复合材料电缆罩在运载系列上应用较多。本文设计的复合材料电缆罩试样与某型号传统金属电缆罩性能对比如表 2所示。

表2 本文设计的复合材料电缆罩与某型号传统金属电缆罩性能对比Tab.2 Comparison of composite material cable cover in this paper and traditional metal cable cover

表2中对比结果表明:复合材料电缆罩结构承力与防热性能与某型号传统金属电缆罩的主要性能相当,甚至在某些方面能够超越。与某型号传统金属电缆罩相比,本复合材料电缆罩质量轻(比同尺寸铝合金实心结构轻40%以上),无需采用工艺复杂、成本较高的防热涂料,可以直接防止导弹高速飞行时产生的气动热渗入复合材料内部,提高导弹高速飞行时的耐热能力。同时,无需增涂腻子,可直接承受更大的气动力,可用于更高马赫数的导弹,具有很好的应用价值和前景。

5 结束语

本文讨论的复合材料电缆罩样件,比传统金属电缆罩质量轻,无需防热涂层,防隔热性好,并通过了静力试验、热试验验证。该电缆罩满足了战术型号零部件的防热、隔热、承载一体化需求,对改进产品性能、提升产品战术指标以及开展新领域战术型号产品的研制意义重大。