AP1000主管道安装关键技术

2019-08-22

(国核工程有限公司,上海 200233)

0 引言

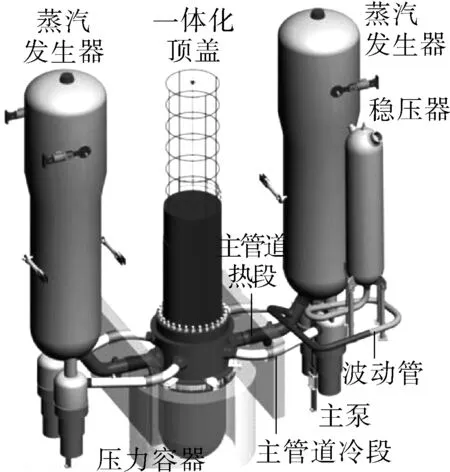

AP1000主管道是连接反应堆压力容器、蒸汽发生器、主泵和稳压器的关键设备。主管道由两条环路组成,每条环路由两根冷却剂管道冷段和一根热段组成。主管道的作用是将反应堆压力容器、蒸汽发生器、反应堆冷却剂泵连接成一个封闭的环路,为带有放射性物质的反应堆冷却剂流动提供通道,负责堆芯裂变反应后的能量传输,是核电站安全运行的重要屏障,AP1000一回路连接如图1所示。

主管道是AP1000项目中没有引进国外技术的关键设备。对于AP1000主管道的设计,有学者进行过研究[1],对于AP1000主管道的安装,也有学者进行过介绍,但均未涉及关键技术。

图1 AP1000一回路连接示意

主管道的安装从开箱到无损检测,步骤繁多。其中激光测量建模、主管道坡口加工和主管道与主设备组对焊接及变形监控为关键技术。笔者结合工程实践,在现场对设计文件和施工方案进行研究,并应用于现场施工,取得良好效果。

1 主管道环路布置及安装流程

1.1 主管道平面布置

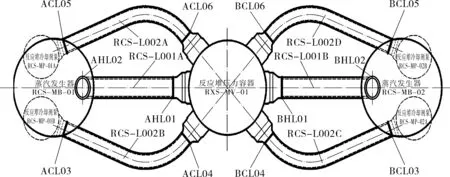

主管道(RCL)是核安全1级、抗震Ⅰ类设备,材质为SA-376TP316LN[2],主管道将反应堆压力容器(RPV)、蒸汽发生器(SG)和反应堆冷却剂泵(RCP)连成闭环回路。一回路由2个环路组成,2个环路共计6根管段、12个管端,因此在施工现场需要加工12道坡口,主管道环路布置图如图2所示。

图2 AP1000主管道环路布置示意

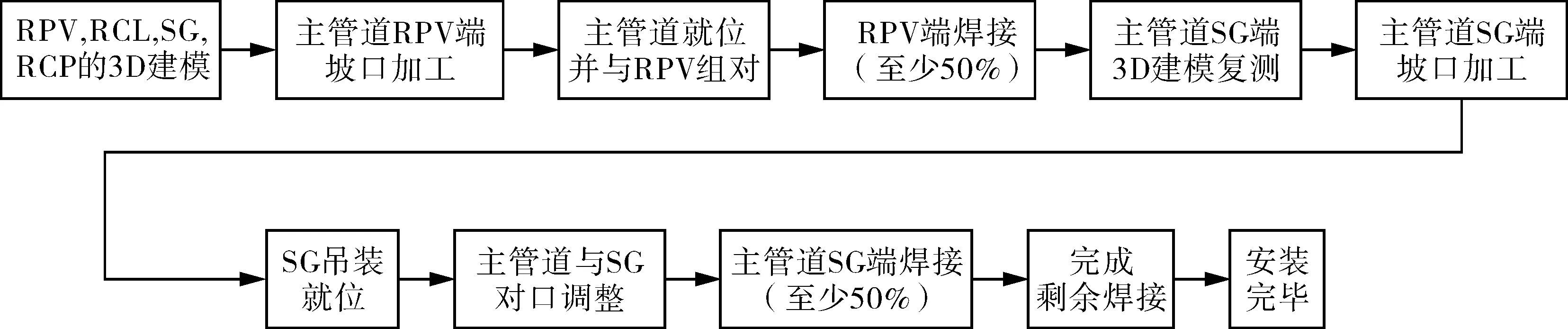

1.2 安装流程

主管道的安装在压力容器安装完成之后并和蒸汽发生器的安装相互进行,期间的工作重点为坡口加工及组对。其坡口加工要以压力容器以及蒸汽发生器的外形尺寸为依据,结合压力容器的实际安装位置以及蒸汽发生器的安装要求完成实体建模,然后计算坡口加工尺寸及位置。主管道压力容器端完成相应的焊接后,由于焊接变形会导致蒸汽发生器端的偏移量与模拟时不尽相同,此时需要重新对其进行测量,并结合蒸汽发生器的安装要求完成蒸汽发生器端的坡口加工。在蒸汽发生器引入后,需要和主管道进行对口,当对口间隙和错边量满足要求后才可进行焊接。根据设计要求,单道焊口在完成50%后,即可认定主管道已定位并不会再发生偏移,主管道的安装流程如图3所示。

图3 主管道的安装流程

AP1000与M310主管道安装存在较大差别,M310的安装顺序是,在反应堆压力容器、蒸汽发生器和(或)主泵就位安装后,开始主管道冷和(或)热段的组对焊接工作,最终的安装偏差通过主泵与蒸汽发生器间的过渡段的水平和垂直段进行调节[3]。

2 测量与建模

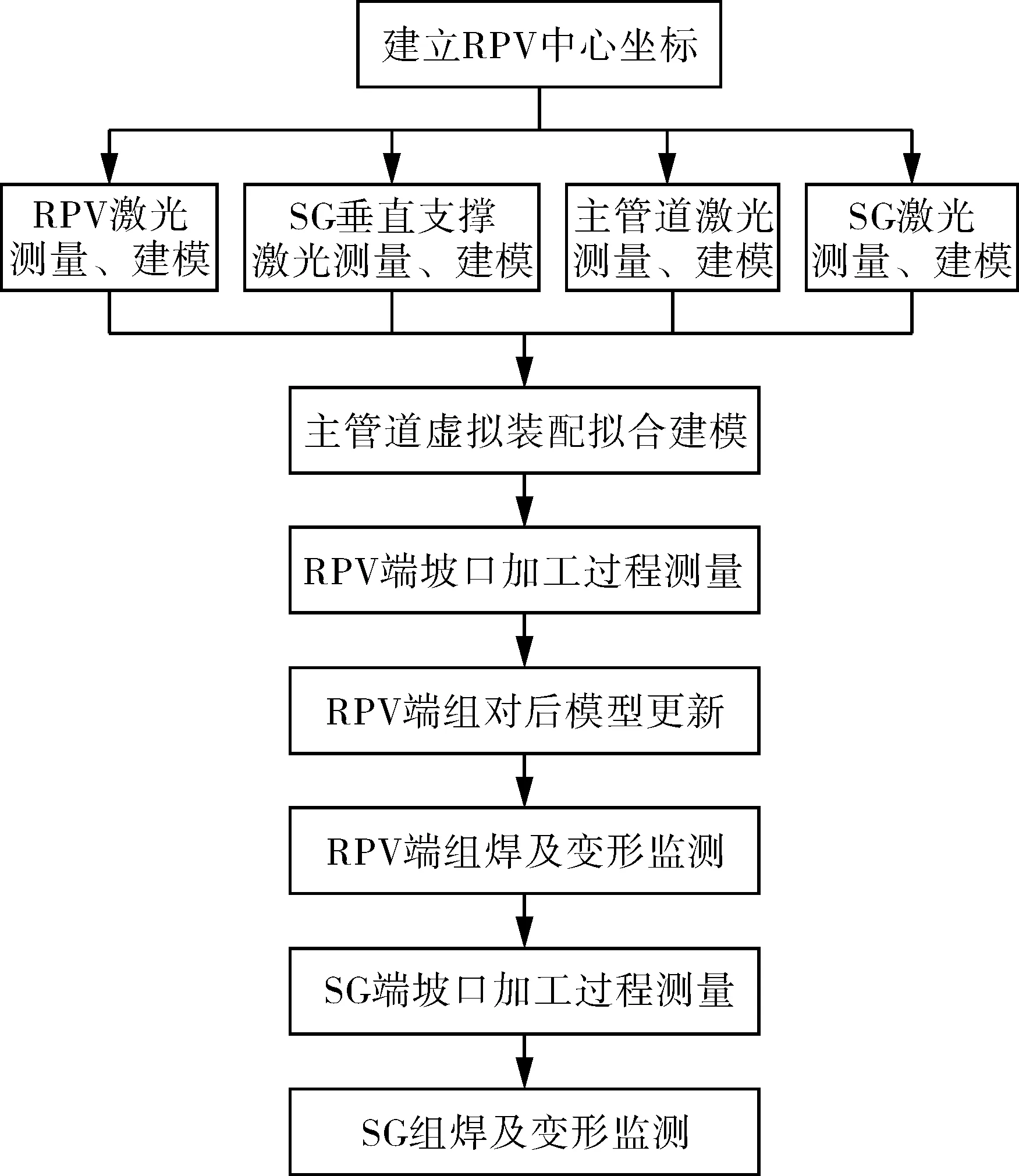

对主管道、蒸汽发生器、反应堆压力容器、蒸汽发生器垂直支撑、反应堆及蒸汽发生器腔室墙体进行激光测量,主管道虚拟装配拟合计算及建模,主管道测量建模流程如图4所示。

图4 主管道测量建模流程

2.1 一次测量与建模

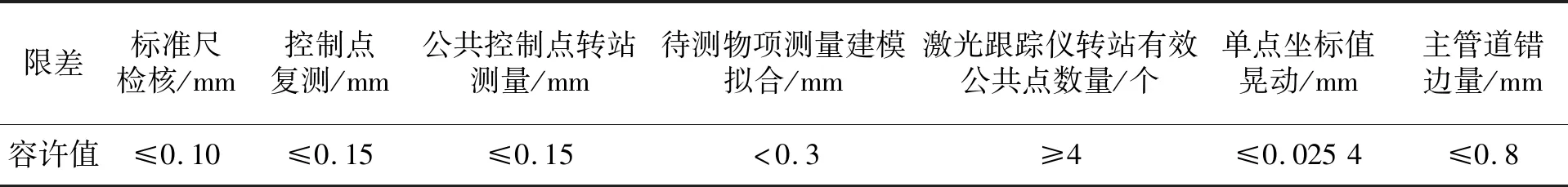

对RPV、主管道、SG及SG垂直支撑分别进行激光测量、建模[4],然后进行主管道虚拟装配、拟合建模,主管道激光测量及建模技术要求如表1所示。

(1)将蒸汽发生器垂直支撑坐标系设置为当前坐标系,将对应的蒸汽发生器模型插入这个回路。

(2)将蒸汽发生器连接凸台每个螺栓孔中心点和垂直支撑上底座每个螺栓孔中心点创建对应关系,进行最佳拟合转换,使蒸汽发生器连接凸台螺栓孔与垂直支撑上底座螺栓孔大致对齐。

(3)调整蒸汽发生器模型,沿+Z方向移动,使蒸汽发生器冷段管嘴与压力容器冷段管嘴之间高差满足要求,并通过分析当前组对状态下垂直支撑上底座与蒸发器支撑连接凸台之间高差,计算垂直支撑所需加工垫片的厚度。

(4)将反应堆压力容器管嘴坐标系设置成这个回路的当前坐标系,分别为这个回路插入对应的主管道热段、冷段。

表1 主管道激光测量及建模技术要求

(5)将主管道沿管道中心线的Z方向前后移动以调整左右错边量,沿Z轴旋转调整上下错边量,通过调整将两端管中心线分别通过压力容器管嘴中心点,错边量需满足要求。

(6)根据组对重合部分及组对间隙要求,计算主管道RPV端和SG端切割余量,标记最终切割线(FFL)和粗略切割线(RFL)位置。

2.2 二次测量与建模

主管道压力容器端坡口加工完成后和压力容器端管口完成50%焊接之后,均需要重新测量主管道蒸汽发生器端的管口位置并更新3D建模模型,再次通过拟合确定主管道蒸汽发生器端管道的切割位置,进行二次建模。

RPV端焊接至50%后,通过二次3D测量采集SG端3个管口数据并导入RPV坐标系,与SG模拟管嘴进行模拟组对,确保错边量满足要求,得到SG端管嘴重叠量,再根据组对间隙的要求确定最终坡口切割量(每个管口共采集8组数据),加工完成后测量SG端主管道以及SG端管口并更新模型,管口位置须满足设计要求。

3 主管道坡口加工

AP1000 主管道现场数控坡口加工的主要工序包括:划线、粗切割、面切割、内镗孔、坡口面加工等[5]加工工序以及加工后的尺寸测量和PT检测。在加工过程中,需要与激光跟踪测量仪配合使用,以保证其精确加工,主管道加工公差见表2。

主管道冷段RPV端和SG端坡口加工技术参数一致,但热段RPV端和SG端加工技术参数略有区别,主要在于热段RPV端是单面坡口,而热段SG端是双面U形坡口[6]。在坡口加工前,采用激光跟踪仪检查坡口机位置,位置偏差控制在0.1 mm范围内,加工完成后坡口表面粗糙度、内外坡口角度、钝边高度和厚度及R角等相关参数满足设计要求。

表2 AP1000主管道加工公差

坡口加工时,需满足坡口组对的各管段标高要求以及主管道自身制造偏差,单面坡口通过内卡式坡口机的两次对刀及对中完成,第一次对刀及对中,调整坡口机轴线与3D建模管道轴线重合,坡口机角度与管道本体角度平行,完成内膛的加工;第二次对刀及对中,调整内卡式坡口机轴线和角度与3D建模管道轴线与角度重合,完成斜坡口的加工。双面坡口则通过调整内卡式坡口机轴线和角度与3D建模管道轴线与角度重合,完成内坡口和外坡口的加工。加工时控制进刀量,每次进刀量不超过0.25 mm。

坡口加工工艺控制重点在于主管道钝边与RPV和SG管嘴钝边的匹配性,即钝边的组对错边量小于0.8 mm,钝边的组对间隙小于2 mm[7]。

4 组对与焊接

主管道与反应堆压力容器组对时,需满足以下条件:(1)组对错边量应小于0.8 mm,设计方推荐安装时应尽量控制在0.5 mm 以内;(2)组对间隙不大于焊接工艺评定时的最大间隙规定的2 mm;(3)主管道热段水平直管两端,即反应堆压力容器接管处与直管和弯管相切处高度差在1.0~4.0 mm之间,反应堆压力容器接管嘴处低,直管和弯管相切处高;(4)主管道冷段的反应堆接管嘴处与主泵接管嘴处的高度差在1.0~4.0 mm,反应堆压力容器接管嘴处低,主泵接管嘴处高,且在主管道冷段弯管中间的高度较反应堆接管嘴高0~3.0 mm。

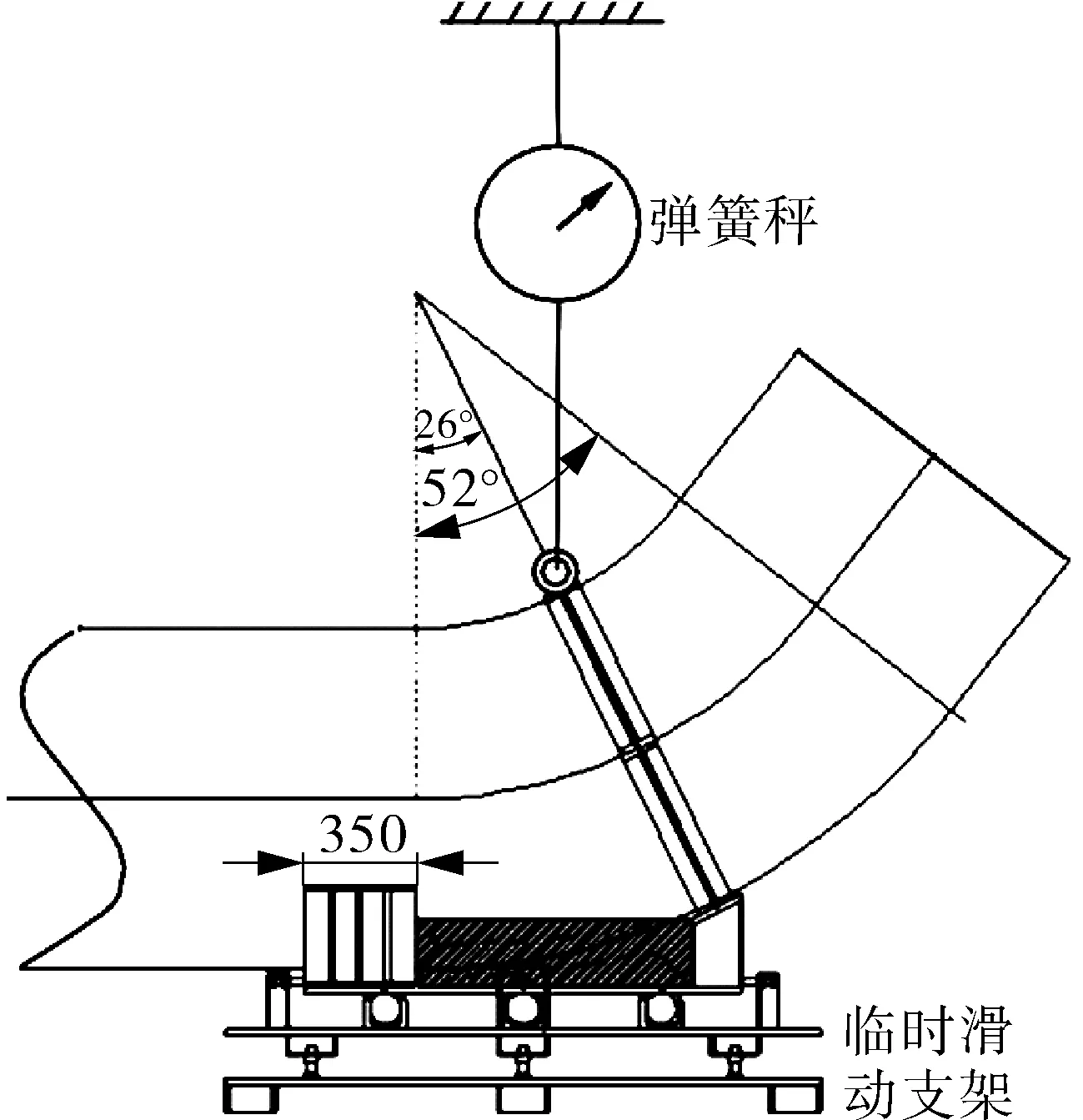

4.1 主管道称重与吊重

主管道热段在RPV端坡口加工完后,在加工车间进行称重并记录读数,其目的在于测定出在主管道热段与蒸汽发生器进口管嘴焊接时能保证管道平衡的外力值,在管道安装、焊接时将管道调整到平衡状态,实现弹簧吊架向上的拉力平衡主管道重量,滚动支撑几乎不承受或仅承受少部分管道重量。确保焊缝能够在基本自然状态下进行收缩[8]。

为确保主管道热段与SG进口管嘴焊接时,焊缝能够处于自由状态下收缩,需要用适当的外力平衡主管道的重力。这种适当的平衡力需要通过对主管道热段称重测量正确测定,每个主管道环路的热段应分别称重测量,主管道管口组对称重工装如图5所示。

图5 主管道管口组对称重工装结构示意

4.2 RPV端组对与焊接

压力容器端管嘴与热管段组对时,应使管段水平段有一定的坡度,直管轴线靠近蒸汽发生器一端的标高要略高于靠近压力容器一端的标高0~7 mm,即需使管段由蒸汽发生器侧坡向压力容器侧。

压力容器端管嘴与冷管段组对时,应使主泵出口管嘴中心标高等于或略高于反应堆压力容器进口中心标高0~7 mm,且在主管道冷段弯管中间的高度必须比反应堆接管高0~5 mm。相应准备工作完成后,进行主管道冷段和热段与压力容器管嘴组对焊接至50%厚度。

4.3 SG端组对与焊接

SG吊装引入后,通过调整蒸汽发生器上部临时支撑,完成蒸汽发生器端主管道的组对工作。要保证3道焊口同时组对,因此,对SG临时支撑的调整控制至关重要。

SG端主管道焊接,采用同样的施工方法进行蒸汽发生器端主管道的焊接至50%厚度;然后进行压力容器端主管道3道焊口50%~100%的焊接;最后进行蒸汽发生器端主管道3道焊口50%~100%的焊接。

4.4 焊接变形跟踪

焊接变形监控采用激光跟踪测量与传统的测量监控相结合、并进行互相验证。

(1)焊缝轴向收缩量监测。

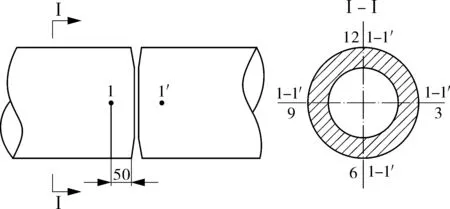

在压力容器端主管道坡口(从压力容器端向蒸汽发生器端看)12点、3点、6点、9点钟位置设定4条焊缝轴向收缩量测点,每个钟点位置测量1组点,焊缝轴向收缩量监测如图6所示。

图6 焊缝轴向收缩量监测位置

焊缝中每填充一层后,采用游标卡尺测量管道焊口12点、3点、6点、9点钟位置每组轴向收缩测量点距离,由轴向收缩测量变化计算焊缝的轴向收缩量,主管道A环冷段焊接轴向收缩量统计如表3所示。

表3 主管道A环冷段焊接轴向收缩量统计 mm

(2)管段蒸汽发生器端焊接变形监控。

主管道压力容器端焊口点固焊后,在蒸汽发生器端对应的管口安装6个百分表。其中4个百分表的接触式指针紧密对准管道3点钟、6点钟、9点钟和12点钟位置的管壁,监测管段的挠曲变形;2个百分表的接触式指针紧密对准管道6点钟和12点钟位置的管端面,监测管段的轴向收缩变形。

焊接过程中通过监测3点钟、6点钟、9点钟和12点钟位置的管壁上4个百分表及主管道端面2个百分表数值的变化计算管段的挠曲变形量和轴向收缩变形量。

(3)激光跟踪仪的变形监控。

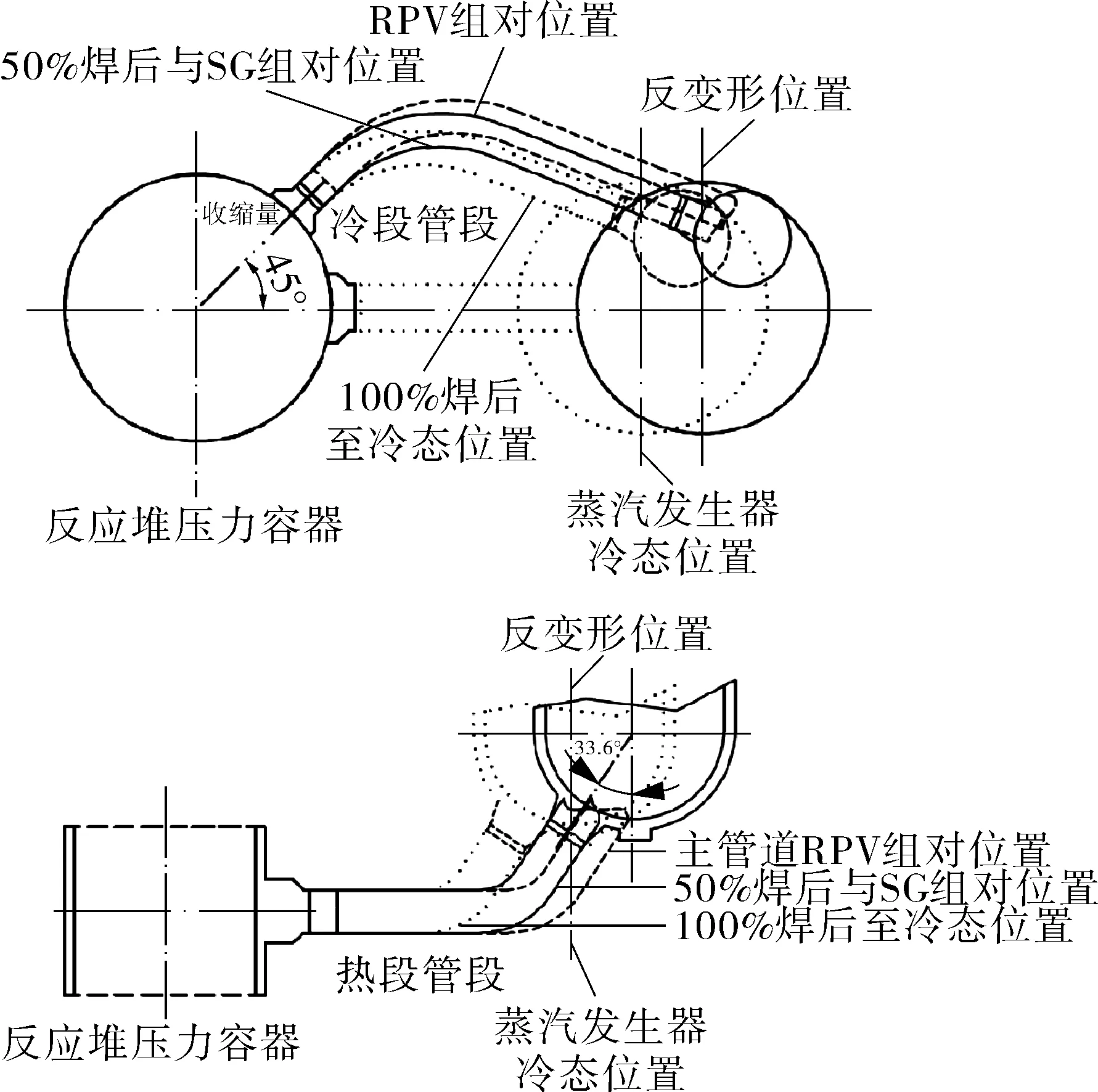

主管道RPV端焊口点固焊后,在蒸汽发生器端对应的主管道标记最终切割线位置的管道中心,安装激光跟踪仪中心光靶座,利用激光跟踪仪监测管段的轴向收缩变形和挠曲变形。 针对主管道的焊接收缩,在压力容器端的主管道切割时,增加一定长度用于抵消焊接阶段的收缩量;而在蒸汽发生器端,通过SG冷态位置远离压力容器方向反变形位置进行调整,主管道冷段焊接反变形控制如图7所示。

焊接过程中,除打底焊外,当周向百分表测量值有超出0.2 mm 的变化时,应及时对测量数据进行分析处理。焊接变形量超标时,通过采取改变起弧点位置、改变热输入、局部增加焊道[9-10]等方法进行变形修正。

图7 主管道冷段焊接反变形控制示意

5 结语

(1)在主管道安装过程中,激光跟踪测量技术和三维建模技术的应用,有效保证了关键施工工序。

(2)采用便携式数控坡口机对主管道坡口进行加工,加工过程中使用激光跟踪仪对坡口端面和坡口机位置进行监测,确保加工端面与激光建模拟合一致,尺寸偏差控制在0.1 mm以内,进刀量不超过0.25 mm/次,表面粗糙度Ra达到3.2 μm,VT和PT检测结果完全满足设计要求。

(3)利用激光跟踪仪和百分表监测管段的焊接变形,并采取相应的措施进行及时修正,确保焊接过程可控。

(4)在AP1000主管道安装过程中,有效识别不可逆的关键工序,并采取相应措施进行控制,保证主管道安装结果满足设计要求,为主管道安装提供一定的指导。