湿芝麻渣的干燥特性与特征参数研究

2019-08-22田朝玉王德武邓会宁张学玲张少峰

田朝玉, 王德武, 邓会宁, 刘 燕, 张学玲, 张少峰

(河北工业大学 化工学院,天津 300130)

湿芝麻渣是小磨香油的副产物,含有多种氨基酸,特别是精氨酸、谷氨酸含量较高,而且铁、锰、锌、铜等微量元素含量也较高。芝麻渣除作饲料外,还是很好的蛋白质资源。将芝麻蛋白加入肉糜制品,可以促进脂肪吸收;将其用于面点产品,可以作为良好的互补蛋白,提高营养价值;还可以用作酱油的原料、食品添加剂、蛋白粉等。但是,湿芝麻渣极易发生霉变,造成蛋白质资源的严重浪费,所以需要干燥以延长其货架期,使其营养价值得以充分利用[1-2]。湿芝麻渣经干燥后,不仅可以减少体积[3],降低黏度,解决运输困难的问题,还可以防止其霉变、发臭,污染环境。因此,湿芝麻渣干燥是环保化、减量化和资源化处理的关键手段。

干燥过程包括自由水向干燥介质的传递、结合水向自由水的转化和内部水分向外的扩散。湿芝麻渣的水分以结合水和自由水的形式存在[4],大量的结合水使其干燥过程产生更大的能耗。本文对湿芝麻渣干燥过程进行研究,综合考察温度对干燥过程的影响,分析湿芝麻渣的干燥曲线,计算干燥过程中的有效水分扩散系数和表观活化能[5],探究温度对干燥过程的影响规律,以描述湿芝麻渣的干燥特性,并为选择合适的热源和干燥工艺提供参考,以期完善干燥工艺,充分提高湿芝麻渣的干燥效率。并对50℃和120℃两种温度下干燥的芝麻渣氨基酸组成进行对比,分析温度对芝麻渣营养成分的影响。

1 材料与方法

1.1 实验材料

新鲜湿芝麻渣来源于天津某加工厂,为芝麻油加工过程的副产物,原料新鲜,无霉变现象,购买后及时开展实验。使用水分测定仪对其含水率进行测定,新鲜湿芝麻渣的初始含水率为(62±1)%。

天美DHS烘干法水分测定仪,JSM-6010LA扫描电子显微镜,101-3型电热鼓风干燥箱,氨基酸自动分析仪,紫外分光光度计。

1.2 实验方法

1.2.1 不同温度下的干燥实验

将湿芝麻渣原料搅匀,取10.0 g湿芝麻渣平铺于水分测定仪的样品盘中,进行加热干燥,并随干燥时间记录数据,至湿芝麻渣的质量不再随时间变化,即认为物料干燥结束,停止实验。样品盘试样均匀平铺,以确保只在上下方向上进行传质,在干燥过程中,试样被视为大平板,物料中的水分扩散可被假定为沿物料内部厚度方向的一维扩散过程。改变温度为50、60、70、80、90、100、110、120℃时,对湿芝麻渣进行单因素干燥实验[6],考察不同干燥温度下湿芝麻渣的干燥特性。

1.2.2 实验参数

试样干燥至t时刻的干基含水率Mt[7]、干燥速率Dr[8]、水分比MR[9]采用以下公式进行计算。

(1)

式中:Mt为试样干燥至t时刻的干基含水率,%;mt为试样干燥至t时刻的质量,g;mg为试样干燥至绝干时的质量,g。

(2)

式中:Dr为试样的干燥速率,g/(s·g);Mt+Δt为试样干燥至t+Δt时刻的干基含水率,%。

(3)

式中:MR为试样的水分比,无量纲;Me为试样的平衡干基含水率,%;M0为初始时试样的干基含水率,%。

因Me的值相对于M0和Mt的值来讲较小,可以忽略不计[10],所以式(3)可以简化为式(4)。

(4)

1.2.3 有效水分扩散系数的计算

物料内部水分的扩散是一个复杂的传质过程,包括分子扩散、毛细流动、水力学流动和表面扩散等。一般情况下,Fick第二定律可广泛地应用于描述水分扩散过程[11-12],也适用于本实验的计算。本实验做出如下假设:①干燥初期,物料内部水分和温度分布均匀[13];②物料内部的水分运动是在水分梯度作用下的液态扩散;③忽略干燥过程中物料内部温度梯度对水分扩散的影响;④忽略干燥过程中物料的变形。

Fick第二定律表达式为:

(5)

式中:Deff为有效水分扩散系数,m2/s;x为厚度,m;t为干燥时间,s。

对Fick第二定律进行数值求解[14],并取对数,可得式(6)。

(6)

1.2.4 干燥活化能的计算

干燥活化能是指物料在干燥过程中脱除单位摩尔的水分所需要的启动能量[15]。由干燥活化能可以比较物料干燥的难易程度并估算其干燥能耗[16]。干燥过程中的活化能可以通过阿伦尼乌斯公式进行计算。

(7)

式中:D0为有效扩散系数的频率因子,为固定值,m2/s;Ea为物料的干燥活化能,J/mol;R为摩尔气体常数,8.314 J/(mol·K);T为物料干燥的绝对温度,K。

1.2.5 芝麻渣氨基酸组成及含量分析

取在温度50℃和120℃的条件下干燥后、且含水率在5%左右的两组样品各500 g,委托PONY测试集团参照GB/T 18246—2000进行氨基酸测试。

1.2.6 扫描电镜分析

分别用不同条件下干燥的芝麻渣样品进行扫描电镜扫描,观察对比其表面结构,分析湿芝麻渣的干燥过程。

2 结果与分析

2.1 不同干燥温度下的湿芝麻渣的干燥特性曲线

在载料量为10.0 g,温度分别为50、60、70、80、90、100、110℃和120℃的干燥条件下,对湿芝麻渣的干燥过程进行比较分析,结果如图1所示。

图1 不同干燥温度下湿芝麻渣的干燥曲线

由图1可知,在湿芝麻渣的干燥过程中,同一干燥条件下,水分比MR下降的速度越来越慢,干燥速率逐渐降低,最终逐渐趋于零。这是因为在干燥过程中,湿芝麻渣内部水分向表面的扩散过程和结合水向自由水的转化过程是主要控速步骤。随着干燥过程的进行,湿芝麻渣中的自由水含量降低,干燥过程的控制由扩散过程变为转化过程,湿芝麻渣表面没有充足的水分供干燥过程的进行,导致干燥速率降低,MR下降减缓。不同干燥条件下,温度越高,MR下降的速度越快,干燥速率越大。这是因为干燥温度越高,颗粒表面获得的热量越多,不仅加快了自由水的蒸发速度,还加快了结合水向自由水的转化速度,使自由水由颗粒内部向外的扩散速度变快,颗粒中与干燥介质直接传热传质的自由水含量大大增加,整个干燥过程的水分扩散速度明显变大,从而有效地提高干燥速率,缩短干燥时长。但从图1可以看出,50℃与100℃之间,每10℃的升温都有很明显地提高干燥速率并缩短干燥时长的效果,而超过100℃后,干燥曲线变化并不明显。这说明温度的作用效果是有一定局限性的。因此,对湿芝麻渣颗粒的干燥温度的选择,并不一定是越高越好,过高的温度不仅不能加速干燥过程,反而会带来能源的浪费。

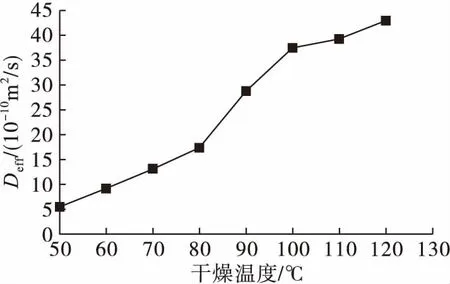

2.2 不同干燥温度下的有效水分扩散系数

利用公式(6)计算湿芝麻渣在不同温度条件下干燥的有效水分扩散系数,结果如图2表示。由图2可知,在50℃到120℃间,湿芝麻渣的Deff范围为5.47×10-10~4.29×10-9m2/s,升高一个数量级。而不同阶段的升温,所引起的Deff的增长率并不相同,但逐渐趋于平缓。这是由于湿芝麻渣中结合水的存在,在不同温度条件下,结合水向自由水的转化速率不同。温度较低时,自由水与结合水之间的转换是干燥过程的控速步骤,Deff的增长速率差异较大;温度较高时,结合水向自由水的转化速率大于内部水分向干燥表面的扩散速率,内部水分向干燥表面的扩散成为干燥的控速过程,Deff的增长速率趋于平缓。

图2 有效水分扩散系数与干燥温度的关系曲线

2.3 不同干燥温度下的活化能

绘制不同温度下lnDeff与1/T的关系图,结果如图3所示。拟合函数为:lnDeff=-3 950.4/T-9.038 9,R2=0.970 5。由斜率计算可得表观活化能Ea的值为32.84 kJ/mol。

图3 lnDeff与1/T的关系曲线

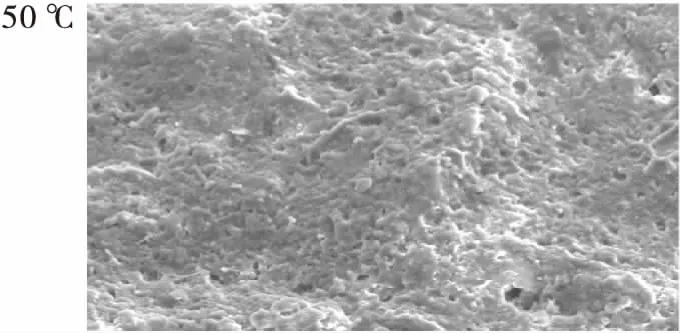

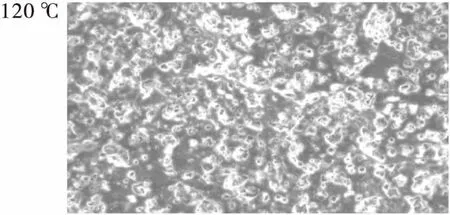

2.4 不同干燥温度下芝麻渣的表面微观结构

采用不同的干燥温度,芝麻渣的受热不同,其内部水分转移方式也不同[10]。图4为不同干燥温度下的芝麻渣样品的表面微观结构。

图4 不同干燥温度下芝麻渣的表面微观结构

由图4可知,120℃下干燥的样品表面的孔洞比50℃下干燥的样品表面多而密集。这可能是因为温度的升高,结合水向自由水的转化速率变快,水分由样品内部向表面的扩散速度变快,水分的相继扩散使样品的水通道增多,从而提高整个干燥过程中湿芝麻渣的干燥速率,缩短干燥时长。

2.5 不同干燥温度下的芝麻渣氨基酸组成及含量比较(见表1)

表1 芝麻渣的氨基酸组成及含量

注:芝麻渣1为50℃下干燥的成品,芝麻渣2为120℃下干燥的成品。

由表1可知,50℃和120℃下干燥后的两种芝麻渣,氨基酸含量变化率最大的是蛋氨酸和色氨酸,变化率均为5.26%,其余氨基酸的变化率均在2.50%以内。因此,相比于50℃,120℃以内的升温没有造成其氨基酸的严重损失,不会使芝麻渣蛋白营养价值降低,为了提高干燥速率,可以适当地升高温度。

3 结 论

(1) 50~120℃范围内,湿芝麻渣的干燥温度在100℃以下时,升高温度可以明显提高干燥速率并缩短干燥时长,而超过100℃后,升温没有明显效果。

(2) 由Fick第二定律计算得,温度从50℃升高到120℃,有效水分扩散系数从5.47×10-10m2/s升高到4.29×10-9m2/s,而且温度的升高没有造成芝麻渣氨基酸的严重损失,不会使芝麻渣蛋白营养价值降低。在工业应用上,可以采取适当的升温,以提高其干燥速率,加快其干燥进程。通过阿伦尼乌斯公式进行计算,干燥过程的表观活化能Ea为32.84 kJ/mol。

(3)使用扫描电子显微镜观察芝麻渣的表面微观结构,发现120℃下干燥的样品表面比50℃下干燥的样品表面的孔洞多而密集,结构更疏松。