基坑伺服轴力钢支撑系统轴力加载策略研究

2019-08-21唐克

唐 克

(上海市市政工程建设发展有限公司,上海市 200025)

0 引言

伺服轴力钢支撑系统可以通过对支撑轴力的主动控制来减少基坑开挖卸荷产生的土体变形,解决了传统钢支撑无法实施监测轴力、及时补偿轴力损失的问题,近年来在环境保护等级高的邻近地铁等深基坑工程中得到了迅速推广应用。目前,伺服系统设备不断得到改进,也积累了一些伺服轴力支撑的轴力控制经验[1-4],但尚未形成成熟的支撑轴力控制理论。本文从基坑开挖的时空效应原理出发,提出了一种伺服轴力钢支撑的轴力施加策略。通过工程实例,介绍了这一轴力施加策略的技术路线,从理论计算和实测数据结果阐述了这一轴力施加策略的实施效果。

1 伺服钢支撑轴力施加策略

基坑开挖过程中,坑内土卸荷后,在短时间内,无支撑状态的围护结构承受坑外土体压力并产生相应变形存在一定的滞后性。伺服轴力钢支撑就是利用这一时空效应,在围护结构产生较大变形前形成围护支撑体系,并通过伺服油缸进行轴力施加,从而充分减少支撑受压收缩产生的围护结构变形。因此,轴力施加策略是控制基坑变形的一项关键技术。在理想状态下,通过及时支撑并将支撑预加轴力设置为坑外土体压力完全释放后的支撑正常工作状态轴力,支撑理论上不再承受更多的附加轴力,从而达到理论上无收缩量的效果,最大限度减小因支撑受力收缩产生的基坑变形。基于以上分析,本文提出采用基坑开挖各工况下的理论支撑轴力作为各工况支撑预加轴力的预加轴力策略。

2 工程概况

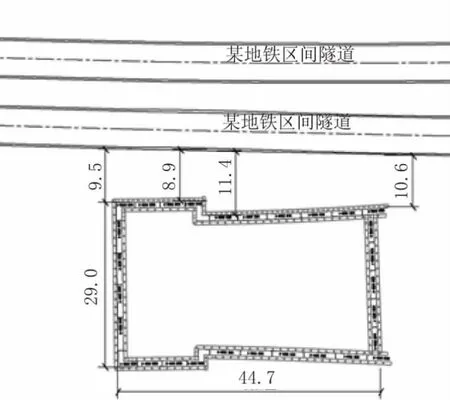

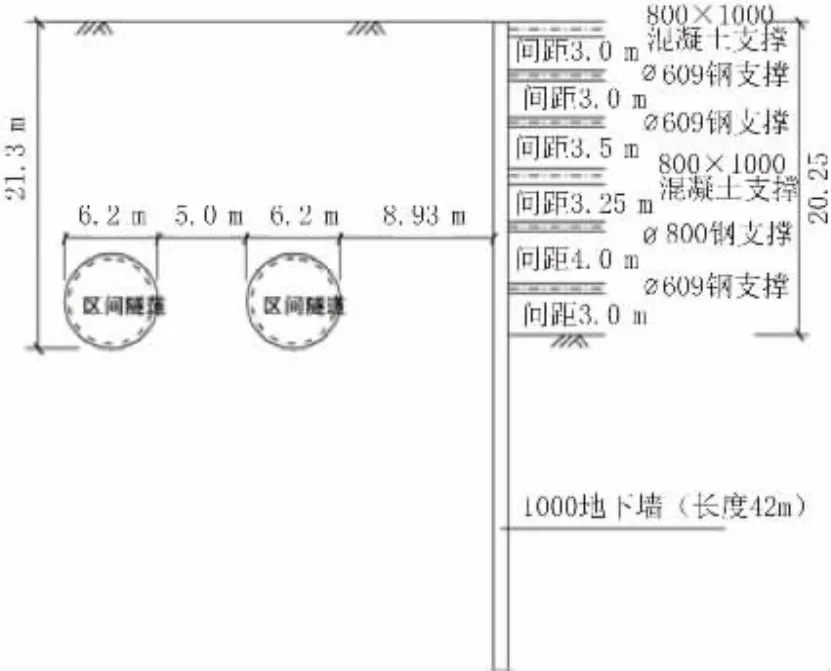

该基坑位于上海市杨浦区五角场地区,基坑内径尺寸约27 m×46 m,开挖深度18.191~20.250 m,与某地铁区间隧道并行,基坑与区间隧道水平净距8.93~11.43 m,地铁区间隧道埋深21.27~22.45 m,基坑坑底标高位于区间隧道范围内,是典型的邻近地铁深基坑工程。基坑与区间隧道的平面位置关系及开挖深度最深处断面位置关系如图1、图2所示。基坑所有钢支撑均采用了伺服轴力系统。

图1 与地铁平面位置关系(单位:m)

图2 与地铁断面位置关系

地铁区间隧道采用盾构法施工,衬砌结构为单层装配式钢筋混凝土管片,外径为6.2 m,内径为5.5 m,全环由1块封顶块、2块邻接块、2块标准块与1块拱底块共6块管片组成。管片厚度为35 cm,环宽为1.2 m,管片的环与环、块与块间均以M30直螺栓连接,通缝拼装。管片混凝土强度等级为C55,抗渗等级为1.0 MPa。

3 地质条件

根据勘察报告,在所揭露深度65.20 m范围内的地基土主要由黏性土、粉性土以及砂土组成,分布较稳定,一般具有呈层分布的特点,主要图层参数见表1。拟建场地地下水类型主要为松散岩类孔隙水。孔隙水按形成时代、成因和水理特征可划分为潜水含水层、承压含水层。该工程勘探深度范围内地下水主要为赋存于浅部土层中的潜水和第⑦层粉性土的承压水,施工中对承压水隔断处理。

表1 土层参数表

4 基坑方案

基坑深度 18.191~20.250 m,基坑宽 22.620~27.000 m,基坑纵向长度44.7 m,基坑安全等级为一级,环境保护等级一级。采用1 000 mm厚地下连续墙围护,为隔断承压水,墙长42 m,墙趾位于⑧1黏土层中。沿基坑深度方向设置6道支撑,其中第一、第四道为800 mm×1 000 mm钢筋混凝土支撑,其余均为ø609,t=16 mm钢支撑。钢支撑均采用轴力自补偿伺服系统,断面如图2所示。

5 轴力施加策略的技术路线

(1)计算不施加轴力状态下,基坑开挖各工况的每道支撑理论轴力,作为施工过程中各工况下支撑轴力控制值;

(2)开挖土体至第一道支撑顶面,开槽浇筑第一道顶圈梁及混凝土支撑;

(3)待第一道支撑强度达到设计强度后,开挖土体至第二道支撑位置,设置第二道钢支撑,并施加该工况下支撑预加轴力;

(3)开挖土体至第三道混凝土支撑位置,开槽浇筑第三道混凝土圈梁及混凝土支撑,并调整上部钢支撑预加轴力;

(4)待第三道混凝土支撑达到设计强度后,开挖土体至第四道钢支撑位置,设置第四道钢支撑施加轴力,并调整上部钢支撑预加轴力;

(5)开挖土体至第五道钢支撑位置,设置第五道钢支撑,并施加预应力,附加上部支撑预应力;

(6)开挖土体至底板下基坑底面,浇筑素混凝土垫层,结构底板。

6 实施效果

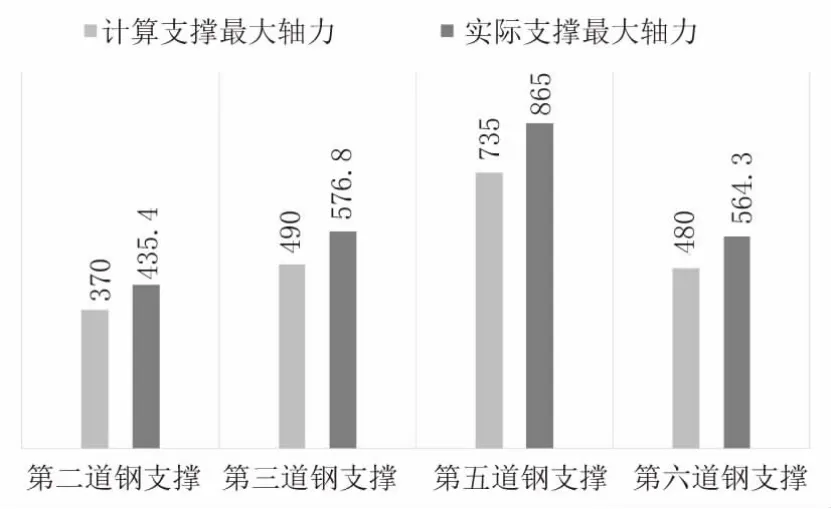

6.1 支撑轴力计算值与实际值比较

图3 是伺服轴力钢支撑实际最大轴力与计算最大轴力的对比。结果显示,实际支撑最大轴力与计算值较为接近,比计算值高约17.6%。在理论计算过程中,基坑开挖面以上的土体压力一般采用主动土压力计算,采用伺服轴力钢支撑时,墙体水平位移有较大限制,土体压力一般大于主动土压力值,因此,实际支撑轴力略大于理论计算值。

6.2 围护结构水平位移

图4 为开挖深度20.25 m断面的邻近地铁一侧围护结构水平位移实测值与计算值比较。结果显示,计算最大水平位移为15.2 mm,深度21 m,实测值与计算值变形趋势一致,变形略大于计算值,实测最大水平位移19.5 mm(<1.0‰H=20.25 mm),深度24 m。伺服轴力钢支撑对于基坑变形控制效果良好。

图3 伺服轴力钢支撑最大轴力对比(单位:kN/m)

图4 围护结构水平位移对比

6.3 坑外地表沉降

图5 为开挖深度20.25 m断面的邻近地铁一侧坑外地表沉降实测值与计算值比较。结果显示,实测值与理论计算沉降较为符合,实测最大沉降为-12.7 mm,位于坑外9.1 m处。

图5 坑外地表沉降对比

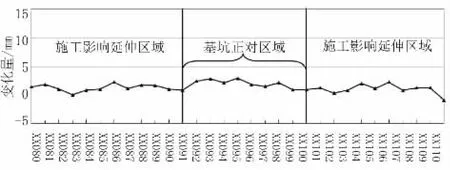

6.4 区间隧道在基坑开挖期间的收敛沉降

如图6、图7所示,基坑正对区域,在距离基坑较近区间隧道最大收敛2.9 mm,最大沉降-1.1 mm。隧道变形呈“横鸭蛋”变形模式,略有沉降,变形情况符合基坑开挖卸载下的力学特征。伺服轴力支撑有效控制了基坑围护结构变形量,从而降低了开挖对地铁区间隧道的扰动。

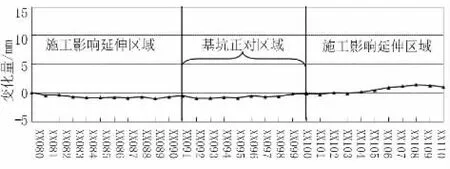

图6 下行线(距离基坑较近区间)收敛

图7 下行线(距离基坑较近区间)沉降

7 结 语

伺服支撑体系越来越多地在邻近地铁等地下隧道的基坑开挖工程中得以应用,其原理是根据时空效应的理论,及时补偿支撑轴力,控制基坑围护结构变形,提高基坑围护变形控制精度。支撑轴力的调整需与地墙变形、各种土压力变化等监测情况及施工工况等密切结合,但目前通过轴力变形来控制支撑轴力的系统联动性仍需提高,在测控及受力机理上较为模糊,较难实际操作。本文提出以各开挖阶段的理论轴力为依据,结合基坑工况变化动态调整轴力的轴力施加策略,符合基坑设计理论,有清晰的理论基础且易于实际操作。

本文给出的实践案例,充分展示了这一加载策略与理论计算的一致性,通过精心施工,可以达到较好的基坑变形控制效果。值得一提的是,支撑轴力控制值的计算受到坑外土压力计算准确性的影响,由于伺服轴力钢支撑对基坑围护结构的变形良好的约束效果,使得坑外实际土压力大于主动土压力值,从而使支撑实际轴力值略大于理论计算值。因此,在基坑开挖理论计算中,可以适当考虑因伺服轴力支撑约束对土压力的影响。

总体而言,采用伺服钢支撑系统的基坑将围护结构自身的变形降到最低,支撑安装的及时性是影响围护结构变形的主要因素,而且伺服钢支撑安装前围护结构已发生位移的大小影响后续的轴力测控的目标差异。在实施过程中,依然需要通过精心施工才能取得良好的实施效果。当前,保障地铁等城市交通基础设施运营安全已成为我国紧凑型城市建设过程中的迫切需要,伺服轴力钢支撑系统在环境保护等级高的基坑中将有越来越广阔的应用前景和工程需求。