混凝土桥梁检测与加固技术的应用

2019-08-21舒春生

舒春生

(甘肃天成道桥勘察设计有限公司,甘肃 兰州 730000)

0 引言

随着交通运输行业的发展,桥梁荷载的等级也随之增加,现有桥梁已无法满足交通运输行业发展的需要,加之车流量的急剧增加以及严重的车辆超载现象,给公路桥梁带来了较严重的损伤,使得桥梁的使用年限大大缩短。此外,部分既有桥梁由于恶劣的运营环境,长期受到酸碱盐腐蚀和冻融循环等因素的影响,使得桥梁耐久性降低,已经不能提供安全使用的能力。建筑物重建是最浪费资源、财力、人力的手段,所以采取此种方法万不可行,而且会影响正常的车辆通行。因此,通过对仍具有一定可利用价值的公路桥梁进行检测、评估,应用一定的技术手段对其加固,以达到提升性能,减少资源浪费,节约大量资力,具有较高的技术经济价值和社会价值。

1 常见桥梁病害分析以及检测加固原则[1-5]

在每座具体桥梁上,病害产生的原因并不会完全相同,但是归纳、总结众多桥梁检查资料,仍可得出常用桥梁产生病害和缺陷。

1.1 常见桥梁的病害

我国现服役桥梁30多万中,存在安全问题和耐久性问题的桥梁约占总数的50%,而这些桥梁中的30%约9 597座属于危桥。而对这些桥梁的检测,诊断,评估及加固,便成为了解决桥梁问题的重中之重。

桥梁病害的主要形式有:

(1)最常见的形式便是裂缝,裂缝的出现,在所难免。而且裂缝的产生并不是单一因素造成的结果,多因素的混合结果为主,如施工材料不当,施工过程中养护不周,天气恶劣,超载运行等因素均会造成裂缝,出现裂缝后会出现许多引发病害,裂缝会逐渐发展,导致钢筋裸露,从而引发锈蚀,导致承载力低下,最终破坏,坍塌。产生经济的重大影响。

(2)混凝土的碳化,钢筋的锈蚀因素之一就是混凝土碳化深度过大,最终造成桥梁整体使用年限降低或者发生重大事故。

(3)结构受力超出设计承载力,在荷载的长期作用和天气条件影响下,桥梁承载力逐渐降低,导致梁体断筋,极限强度降低发生破坏。

(4)外部因素影响,人为破坏,天灾等对桥梁产生的难以弥补的破坏。

1.2 桥梁检测内容

首先制定方案并进行现场勘查,同时选定检测技术与方案以提供数据支持。方案如下:

(1)桥梁外观的检测:观察有无明显裂缝或者结构有无明显变形,如沉降不均,结构破坏,构造尺寸的变化,检查结果反映实物现状。

(2)承载力的检测:如外观性状无明显变化,应检测其承载力是否满足标准承载力。

(3)材料检测:以钢筋混凝土材料检测为例,应检测混凝土材料和钢筋材料为主,主要有,保护层的碳化深度,裸露的钢筋与混凝土中锈蚀程度,钢筋长度是否达标。

(4)现场试验:通过现场试验,对结构的工作状态进行现场实测。

1.3 加固准则

(1)新加固结构应满足更换后的应力,并保证切实有效。

(2)使新结构与原有结构的接触面应尽可能地扩大,提升整体性。

(3)加固结构应尽量保持原有结构外观,保持原有结构的美观性。

(4)加固方案应满足经济性和实用性的统一,方便快捷的技术,合理使用的经济,迅速安全的施工都需要考虑到位。

1.4 承载力计算方法

对混凝土结构施加加固过程,计算斜截面承载力:

式中:Vb为结构剪力计算值;Vbrc为结构加固前所受剪力;Vbcf为加固结构所受剪力;εcfv为加固结构的极限应变;ø为加固结构系数;ncf为结构黏贴层数;tcf为加固结构厚度;wcf为加固结构宽度;Scf为加固结构间距;hcf为加固结构高度;λb为结构横截面剪跨比。

根据以上公式进行加固结构承载力计算,并与设计承载力进行比较,要求,加固承载力不得小于设计承载力。

2 实际案例分析

2.1 桥梁概况

甘肃省某大桥于1980年加固竣工通车,全桥长293 m,双向六车道,车行道宽26.6 m,人行道宽45 m中央隔离带宽1.5 m,总宽32.6 m。桥体上部结构为钢筋混凝土梁式桥,下部三柱灌注桩12孔,承载能力为汽—20级,挂—100 t。

2.2 桥梁检测

(1)桥梁外观检测,采用目测法检测桥梁外观,并向早期建设部门咨询大桥建设施工与后期养护过程中产生的不良现象,以掌握桥梁基本现状,掌握大桥基本性能。

(2)保护层检测,主要检测对象为混凝土保护层厚度以及强度,采用仪器为HT—225A回弹仪,测的数据采用规范中公式进行计算,得到混凝土强度。然后使用ZBL—R620对钢筋保护层厚度进行测定,以测得钢筋保护层实际厚度。

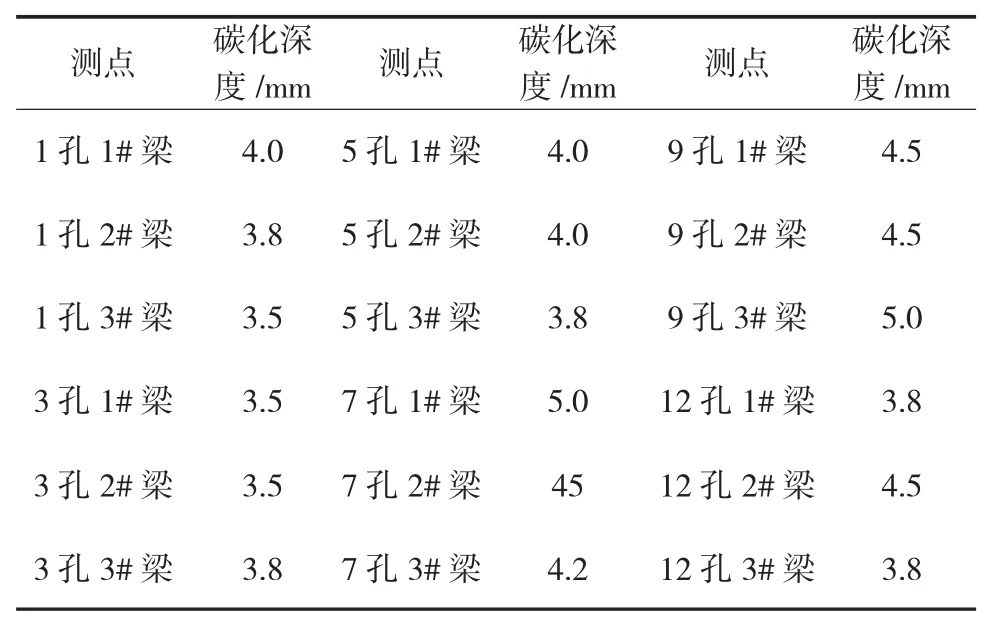

(3)混凝土碳化深度检测,主要检测对象为混凝土(梁),采用的方法为,化学与仪器混合测量方法,首先将酚酞就几个溶液均匀涂抹在混凝土结构表面,若变红,则说明结构已经发生碳化,然后对已经发生碳化的地点进行碳化深度检测,本次采用LR—TH10混凝土数字碳化深度测定仪进行测定,测定结果见表1。

表1 混凝土结构碳化深度检测结果

2.3 加固方案

根据检测结果,为遵循整体性原则和强度与刚度原则,最终采用碳纤维加固方式处理。加固方式见图1。

图1 碳纤维布黏结方式

2.4 加固过程

(1)首先进行现场勘查,查看是否需要大型支撑点,现场是否混乱,之后清理,材料进场,人员就位。

(2)然后将混凝土表面和裸露钢筋进行清理并打磨,将表面软弱部位去除,碳化层去除,锈蚀部位清理干净,将棱角打磨平整,直至结构整体平整干净。

(3)接下来调配底胶,将裂缝,坑洼部位进行平整,并且在涂抹过程中注意厚度,控制其厚度在1.0 mm以内。

(4)待底胶完全凝结以后(大概 1~2 h),涂抹一层按要求调配好的树脂,涂抹过程中注意进行再次平整,同时控制厚度,大约2~3 mm,保持整体性。

(5)树脂涂抹范围应以碳纤维布大小确定,树脂涂抹完毕将碳纤维布黏贴在树脂上,碳纤维布搭接部位用浸渍胶黏贴,搭接长度大约为100 mm以上。压实,并反复滚压,使其接触良好没有气泡或漏洞。

(6)黏贴碳纤维布以后,应再涂抹一层树脂,以用来起到保护作用,同时做好防水防污染措施,养护时间大约1 d时间。

2.5 加固结构监测

加固结构施工完成以后,应及时设立监控点,以及时监控加固结构是否满足加固后的桥梁性能,如:是否有新的裂纹产生,各构件是否坚实牢靠,影响如何:能否承受上部荷载,在荷载作用下桥梁整体变形如何:加固后,混凝土构件的物理力学性能是否满足桥梁长期受力。

3 结 论

(1)检测结果发现,桥梁整体表面破损严重,钢筋出现锈蚀状态,混凝土发生碳化,碳化深度在3.5~5.0 mm范围内,分布不均。

(2)使用碳纤维布加固桥梁,桥梁整体结构裂缝基本消失,使用性能得以延续,混凝土强度大大提升,同时提升了表面防水防污染性能。

(3)监测工作要实时动态掌握,以确保桥梁安全以及交通安全得以保障。