传动轴强度和疲劳寿命有限元分析与试验验证

2019-08-21王成明刘晓东陈云升秦书祺张得富

王成明,刘晓东,陈云升,秦书祺,张得富

(1.郑州大学机械工程学院,郑州 450001;2.许昌远东传动轴股份有限公司,河南许昌 461111)

本文以合作公司设计的传动轴为研究对象,对传动轴总成进行建模,利用ANSYS Workbench进行静扭强度和疲劳寿命的分析,并与传动轴的台架试验进行对比来验证其可行性。

1 有限元分析

1.1 有限元模型的建立

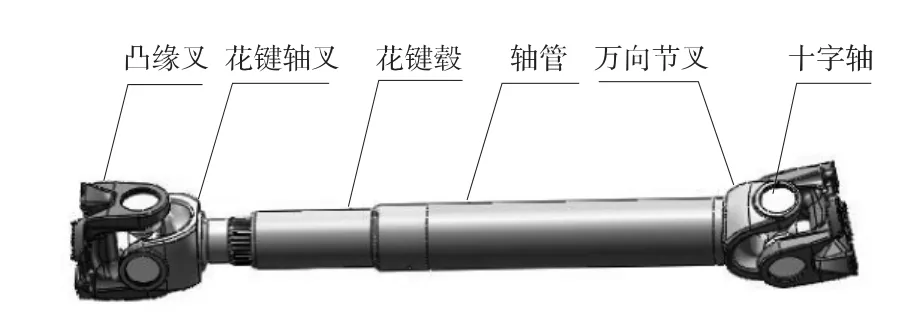

根据设计参数在SolidWorks中完成传动轴三维模型的建立,如图1所示。并将模型转换成X_T文件,在 Workbench的 Static structural分析系统中载入[1-2]。依据实际情况在结合面处建立各零件之间的接触对,由于结合面之间没有相对位移产生,接触方式选用 Bonded[3-4]。

图1 传动轴模型

根据实际中所用材料,在Engineering Data项中进行材料的设置,详细材料属性见表1。

表1 材料属性

六面体网格单元具有网格质量好、同部件所需网格数量更少、计算结果精度高和易收敛等优点[5]。因此,在网格划分方法中选择六面体主导,单元尺寸设为2 mm,将传动轴总成模型离散化,生成的单元总数为832 854,节点总数为1 488 060。

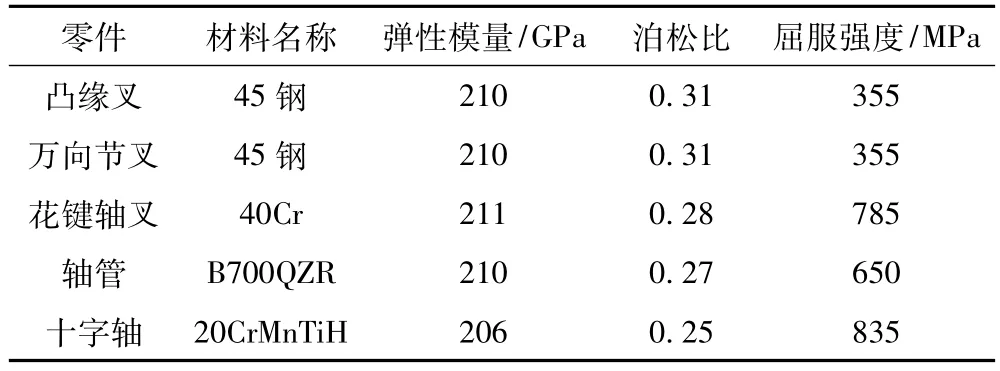

1.2 静扭强度分析

为了让有限元分析更加符合实际情况,依据传动轴台架试验来进行载荷和约束的施加。在传动轴输入端凸缘叉端面加载额定扭矩10 000 N·m,在另一端凸缘叉端面施加固定约束。在Workbench后处理模块中求解模型的等效应力,整个总成的最大应力发生在花键轴叉轴径处,为426 MPa。最小安全系数1.74在轴管端部,如图2(a)所示。可以通过最小安全系数求出屈服扭矩,屈服扭矩等于加载额定扭矩的1.74倍,即为17 400 N·m。

图2 传动轴有限元分析结果

1.3 扭转疲劳分析

依据台架试验,在传动轴输入端的基准面加载正弦载荷,其中最小值为0.3倍的额定扭矩和最大值为1倍的额定扭矩。另一端面固定,经过求解,总成的寿命最小值出现在凸缘叉上为326 370次,疲劳寿命云图如图2(b)所示,高于QC/T 29082—1992《汽车传动轴总成技术条件》[6]要求的15万次,也高于企业内部标准25万次,说明传动轴总成满足需求。从图2(b)也可以看出,凸缘叉的大部分位置都有材料富裕的现象,这也能为之后的优化改进提供参考。

2 试验验证

试验样品为按照设计参数加工出来的传动轴总成,即与SolidWorks中建立的三维模型保持一致。试验设备为CRIMS的40 000 N·m扭转疲劳试验台和CRIMS的30 000 N·m静扭强度试验台。

2.1 静扭强度试验

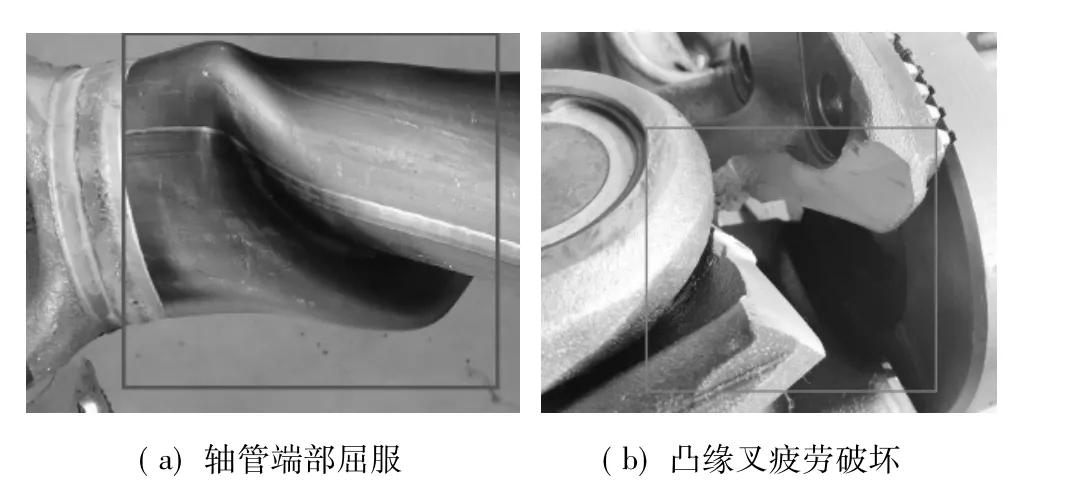

按照QC/T 523—1999《汽车传动轴总成台架试验方法》[7]中静扭转强度试验的要求,将传动轴总成连接到静扭强度试验台上。打开静扭强度试验软件,设置好扭矩加载速度。然后打开控制柜电源,启动水泵、回油泵和子站,设备会按一定方向施加逐渐增大的扭矩,检测装置能够自动记录扭矩及其相应的扭角,直到传动轴屈服。通过试验系统的计算分析能够得出传动轴的屈服扭矩,试验结果为17 804 N·m,屈服位置在轴管端部,如图3(a)所示。

图3 传动轴台架试验结果

根据1.2中的静扭强度分析和本节试验得出的屈服扭矩分别为17 400 N·m和17 804 N·m,均高于行业标准要求的1.5倍额定扭矩。分析与试验得到的屈服扭矩的误差仅为2.27%,并且通过图2(a)和图3(a)的对比可知传动轴的静扭屈服在相同位置上。有限元分析和试验比较吻合。

2.2 扭转疲劳试验

传动轴的失效大部分都属于疲劳破坏,疲劳破坏没有明显的变形,所以很难在破坏之前发现[8-9]。按照QC/T 523—1999《汽车传动轴总成台架试验方法》[7]中扭转疲劳试验的要求,将传动轴总成连接到扭转疲劳试验台上。打开扭转疲劳试验软件,设置好施加扭矩的最小值和最大值,其中最小值为0.3倍的额定扭矩3 000 N·m,最大值为额定扭矩10 000 N·m。然后打开控制柜电源,启动水泵、回油泵和子站,设备会通过扭矩施加端施加交变载荷,直到某一最薄弱的零件损坏为止。试验过程中,检测装置会自动记录传动轴发生疲劳破坏时施加的载荷周期数。通过试验,破坏位置在凸缘叉根部发生,并逐渐向凸缘叉内部延伸,如图3(b)所示。其中破坏周期数为308 755次。

根据1.3中的扭转疲劳分析和本节试验得出的疲劳寿命分别为326 370次和308 755次,能够满足行业标准要求的15万次和企业内部要求的25万次。分析与试验得到的疲劳寿命的误差为5.57%,并且通过图2(b)和图3(b)的对比可知传动轴的疲劳破坏在相同位置上,有限元分析和试验比较吻合。

3 结束语

通过对传动轴总成的有限元分析和台架试验,说明传动轴的设计存在部分区域有材料富裕的情况,可以进行优化,从而实现总成重量更轻、成本更低。同时也验证了采用ANSYS Workbench在传动轴的静扭强度和扭转疲劳分析中的可行性,在传动轴研发过程中可以代替部分试验,从而能够节省试验成本,缩短设计周期。