基于Isight的风电机组主轴参数优化研究*

2019-08-20李秀珍钟杰吕杏梅

文 | 李秀珍,钟杰,吕杏梅

在风电大叶片的发展趋势下,载荷不断增加给结构平台强度带来了很大挑战,再加上竞价上网等成本因素限制,风电机组结构轻量化、精细化设计成为当前发展方向。主轴是风电机组关键承载部件,由于受载复杂且载荷大,主轴设计不仅影响自身成本,而且还决定与之配合的轴承成本。常规手动优化设计时由于几何变量比较多,且网格数量大,一次求解计算需要消耗大量的时间,设计方案很难达到最佳。目前公开的资料中虽然参数优化文献比较多,但大多是单一的主轴优化,即在优化过程中没有考虑轴承等周边结构的边界影响,而且由于优化对象计算量相对较小,借助试验设计以及近似模型方法的研究也非常少。

本文基于Isight多学科目标优化平台进行主轴优化方法研究,实现Pro/E、Ansys的参数化集成,选取主轴关键结构尺寸为设计变量,以主轴的质量最轻为优化目标,基于主传动链系统有限元模型进行试验设计、参数灵敏度分析及参数优化,获得最优结构参数,提出了一种基于结构等应力设计确定变量上下限的方法。这种设计是一种精细设计的方法,能高效优化模型至精细结构,从而缩短结构设计正向开发的时间。

主轴有限元优化模型研究

由于与主轴配合的主轴承为调心滚子轴承,只传递力、不传递弯矩,且存在很强的结构非线性,因此主轴的有限元优化模型必须进行系统考虑,才能逼近真实受力,保证优化迭代的准确性。本次优化建立的主轴优化有限元模型如图1所示,模型中充分考虑载荷的传递路径和非线性边界条件,建立了轴承、轮毂及风轮锁等主轴周边结构模型,在优化迭代计算中,冻结该周边结构网格,通过APDL语言自动划分主轴网格、定义主轴与周边结构的接触边界。

优化模型建立

一、优化变量分析

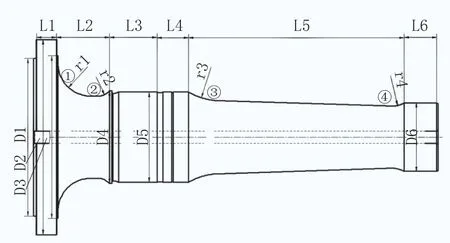

主轴的设计尺寸如图2所示,主轴设计关键尺寸:轴向尺寸L1~L6,直径方向尺寸D1~D6,过渡圆弧尺寸r1~r4。其中轴向尺寸和直径方向尺寸影响到主传动系统参数(在平台产品中,这些参数为固定值)。由主轴的有限元强度计算可知,危险热点主要集中在截面变化处,如图2中①②③④等位置,故选择四个过渡圆弧半径作为优化变量。

图1 主轴优化FEA模型

图2 主轴设计尺寸图

优化变量X=[r1 r2 r3 r4]T,变量圆弧半径的初始取值区间:r1在[200 320]mm,r2在[60 140]mm,r3在[400 800]mm,r4在[200 400]mm,变量取值为5的整数倍。后面需根据灵敏度分析结果,进一步探索变量取值空间。

二、约束条件

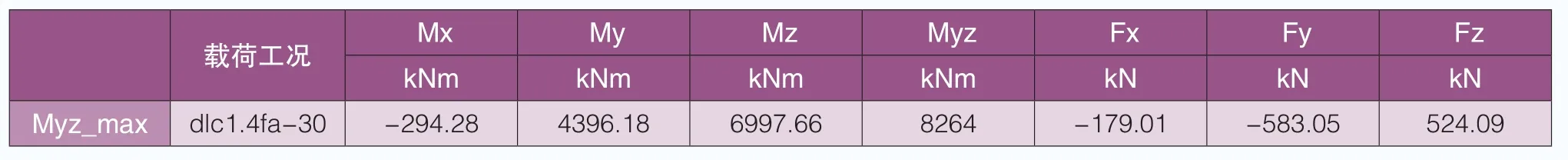

状态变量为主轴FEA响应变量,即最大合成应力(Mises应力),主轴极限载荷工况最大Mises应力不超过材料的许用应力445MPa。极限载荷选取Myz_max工况,根据经验该工况下主轴应力最大,表1为载荷工况值。

三、优化目标

主轴的优化目的是保证在载荷增大后主轴强度能够满足要求,同时主轴各危险截面达到等应力水平,从而实现主轴最佳参数配比和重量最轻。故选择与之相关的重量 Mass作为目标函数,优化目标为主轴重量Mass最小。

Isight集成与优化结果分析

一、优化流程设计

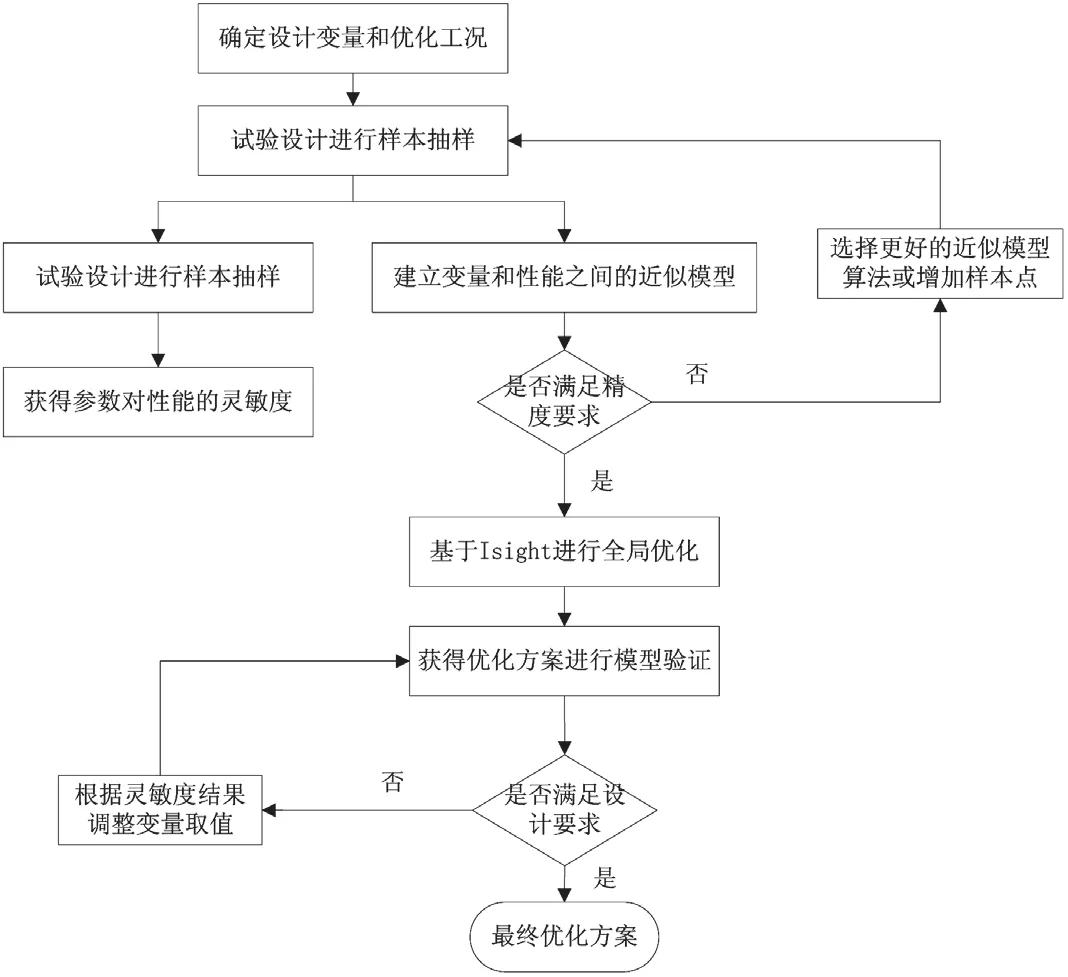

本文优化流程框图设计如图3所示,Isight优化平台集成Pro/E三维软件和Ansys有限元软件完成主轴结构的优化设计,包括主轴结构的参数化建模、有限元前处理和结果的自动提取。通过系统集成,进行试验设计、参数敏感度分析,建立近似模型及优化。

二、试验设计与灵敏度分析

试验设计的目的一方面是为了进行样本统计,建立优化近似模型;同时通过灵敏度分析、主效应分析、交互效应分析更好地探索设计变量空间,获得较好的优化方案。

图3 集成优化流程图

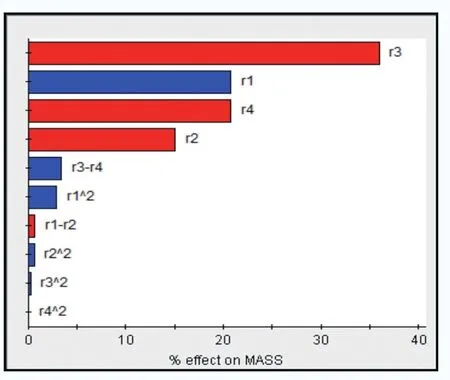

图4 各因素对质量主效应分析图

图5 r1/r2对质量交互效应图

表1 优化载荷工况

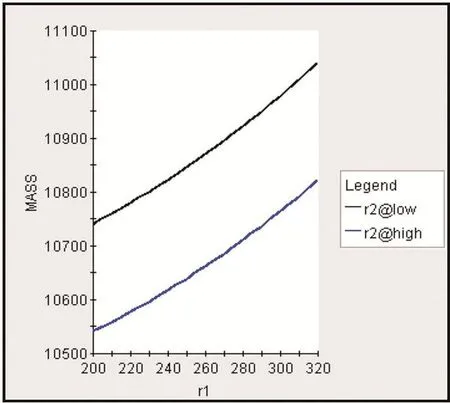

图4为按照初始变量范围各因素对质量响应的主效应图。分析可知,r3对质量变化贡献率最高,r2/r3/r4与质量变化成反比,r1与质量变化成正比;由图5可知,各因素与质量为线性变化关系,各因素之间无交互效应,与主轴设计相符。

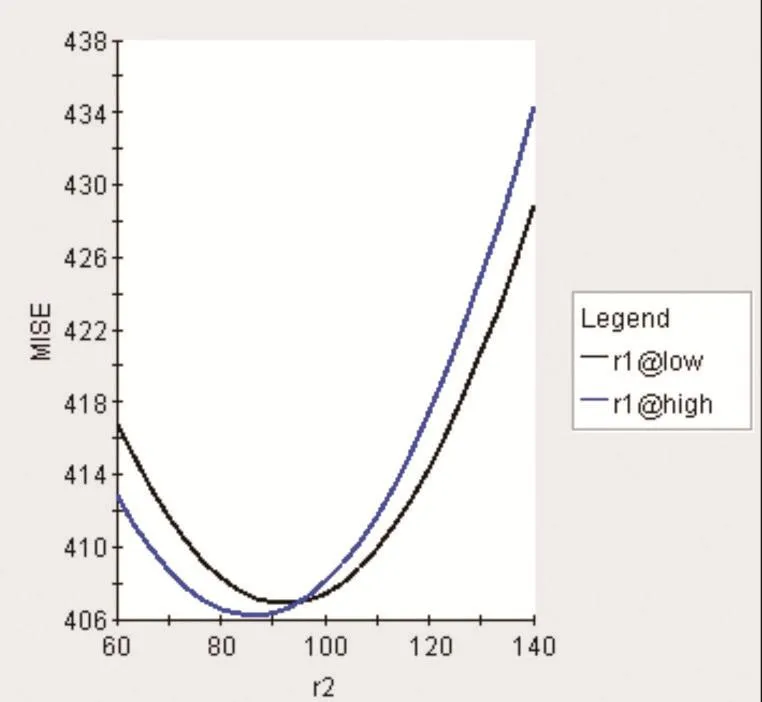

图6为各因素对应力响应的主效应图。分析可知,r3对应力贡献率最高,r2、r1依次降低,r4为零,且与应力为非线性关系。说明在初始变量范围内,最大应力值始终在①②③过渡圆弧处交替,灵敏度较低的r1/r4变量应进一步拓展变量空间,使最大应力位置不断转移,实现各危险截面等应力设计;r3在上限时最大应力值达到500MPa,超过许用值445MPa,且灵敏度最高,应缩小r3范围,并细化控制步长。

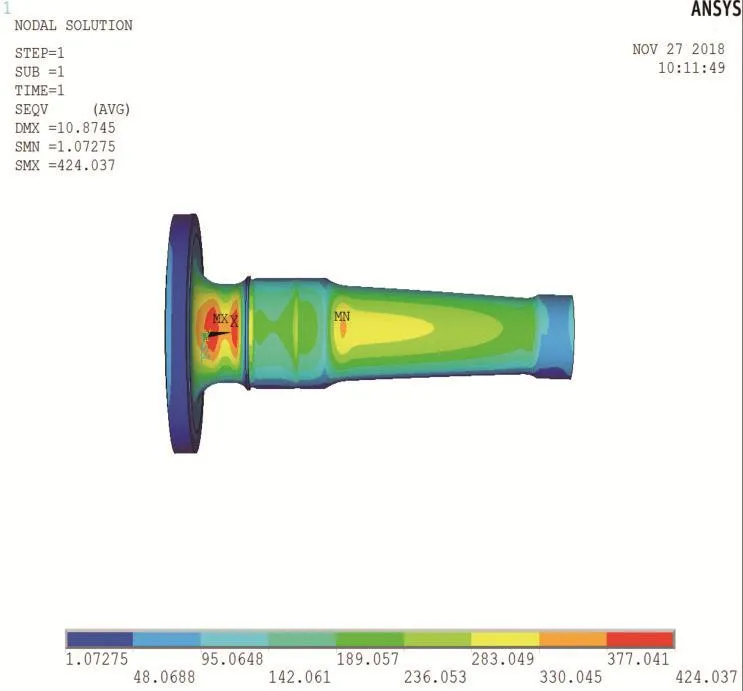

图8显示因素r2/r1之间存在应力交互效应,r2的大小同时影响到①②处的应力值。图8为r2取上限140、r1取下限200(因为r1与质量成正比,与应力成反比)时的应力云图,最大应力值在位置①处,优化过程中应对r2取值范围和步长进行细化控制。

图6 各因素对应力主效应分析图

图7 各因素对应力灵敏度

综上所述,在试验设计与灵敏度分析中,应分析各因素取值空间,找到使危险位置①②③④出现最大约束应力值的各因素临界值,同时通过各因素响应灵敏度大小、因素之间的交互效应等合理控制取值范围和步长;如果各因素之间还存在交互效应,应结合因素对响应的敏感性来确定变量范围。

三、变量范围调整及近似模型建立

通过上节分析,对变量范围进行调整,r1在[100 200]mm,r2在[50 100]mm,r3在[500 700]mm,r4在[400 600]mm。通过试验设计,建立近似模型。为分析变量范围对优化结果的影响,将根据初始变量范围建立的近似模型定义为优化模型1,变量范围调整后的近似模型定义为优化模型2,分别基于近似模型1和2进行优化。

四、优化结果分析

Isight提供了强大的优化算法,包括梯度优化法、直接搜索法、全局探索方法和Pointer优化专家技术。梯度优化法适用于典型工程设计问题,比较依赖初始设计点,本次优化初始值已经过试算,所以采用梯度优化算法。

图8 r2/r1应力交互效应图

图9 应力云图

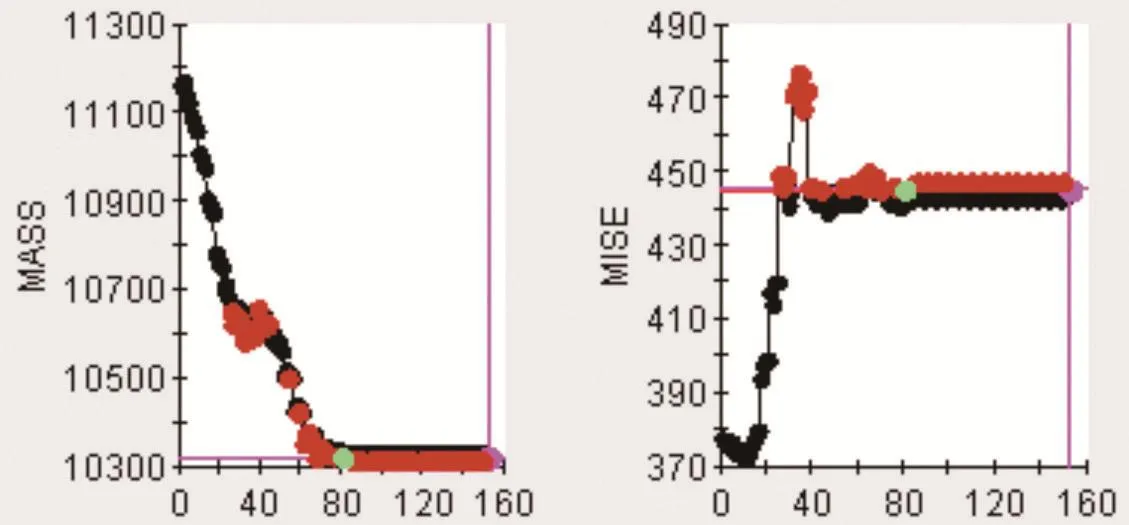

图10 优化模型1迭代曲线

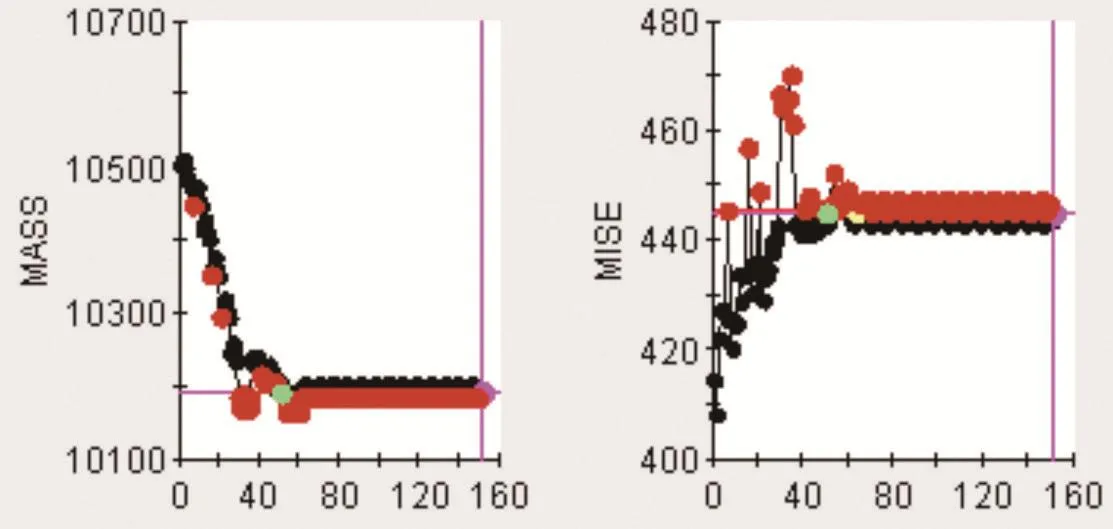

图11 优化模型2迭代曲线

表2 优化前后参数及性能对比表

优化模型1经过153次迭代后收敛,主轴重量10.384吨,相比原模型重量降低了7.48%,最大应力值为444.93MPa(在③处)。通过查看应力云图,发现除位置③应力较大外,其他位置应力值均小于445MPa,且分布极不均匀,由此可见优化模型1目标函数只收敛到局部最优值。优化模型2经152次迭代后,目标函数收敛到10.190吨,即降低了9.52%,优化效果明显好于优化模型1。说明设计变量的边界约束选择对优化结果有很大的影响。

结论

本文通过对主轴的Isight参数化优化设计方法研究,得到了以下结论:

(1)设计变量的边界约束对优化结果有很大的影响。为保证目标函数收敛到全局最优,一定要通过试算,选择合适的边界约束上下限;

(2)主轴的应力集中主要存在于各段过渡圆弧处,相连的圆弧还会出现交互效应,优化时应保证各个应力集中处达到等应力水平,从而实现最佳优化效果;

(3)对于轴承等非线性系统结构,应建立完整的系统有限元模型并基于系统进行优化,保证结构件计算结果的准确性;

(4)基于有限元模型的结构灵敏度分析及优化方法,可以提高结构优化结果的准确性与高效性。在设计时,可通过灵敏度分析选取合适的设计变量,经优化得到满意的结构;

(5)本文研究对象虽然是主轴,但大部分方法和结论同样也适用于风电机组其他结构件。